三维打印用的支撑装置以及三维打印方法.pdf

代瑶****zy

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

三维打印用的支撑装置以及三维打印方法.pdf

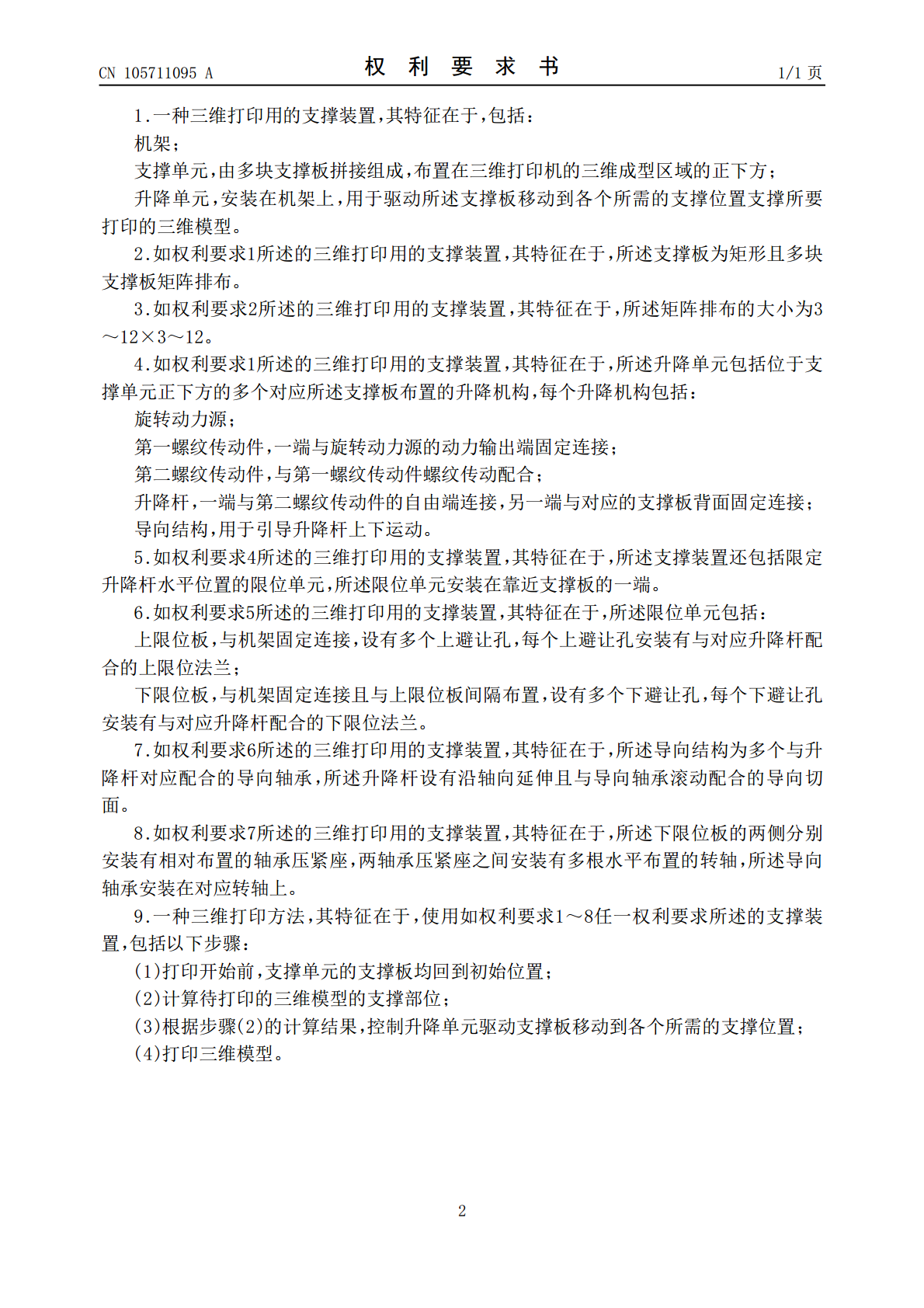

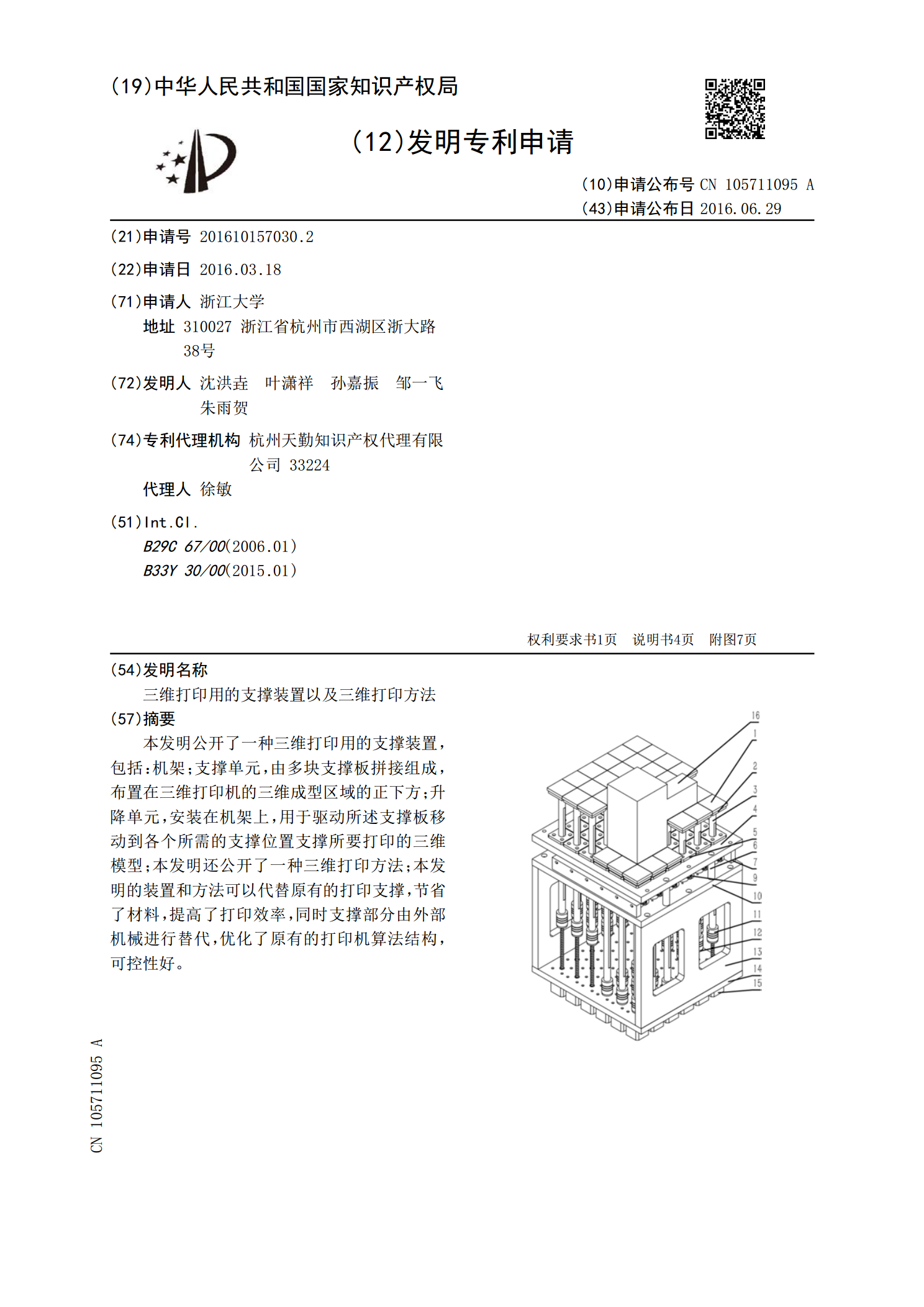

本发明公开了一种三维打印用的支撑装置,包括:机架;支撑单元,由多块支撑板拼接组成,布置在三维打印机的三维成型区域的正下方;升降单元,安装在机架上,用于驱动所述支撑板移动到各个所需的支撑位置支撑所要打印的三维模型;本发明还公开了一种三维打印方法;本发明的装置和方法可以代替原有的打印支撑,节省了材料,提高了打印效率,同时支撑部分由外部机械进行替代,优化了原有的打印机算法结构,可控性好。

三维打印装置及方法.pdf

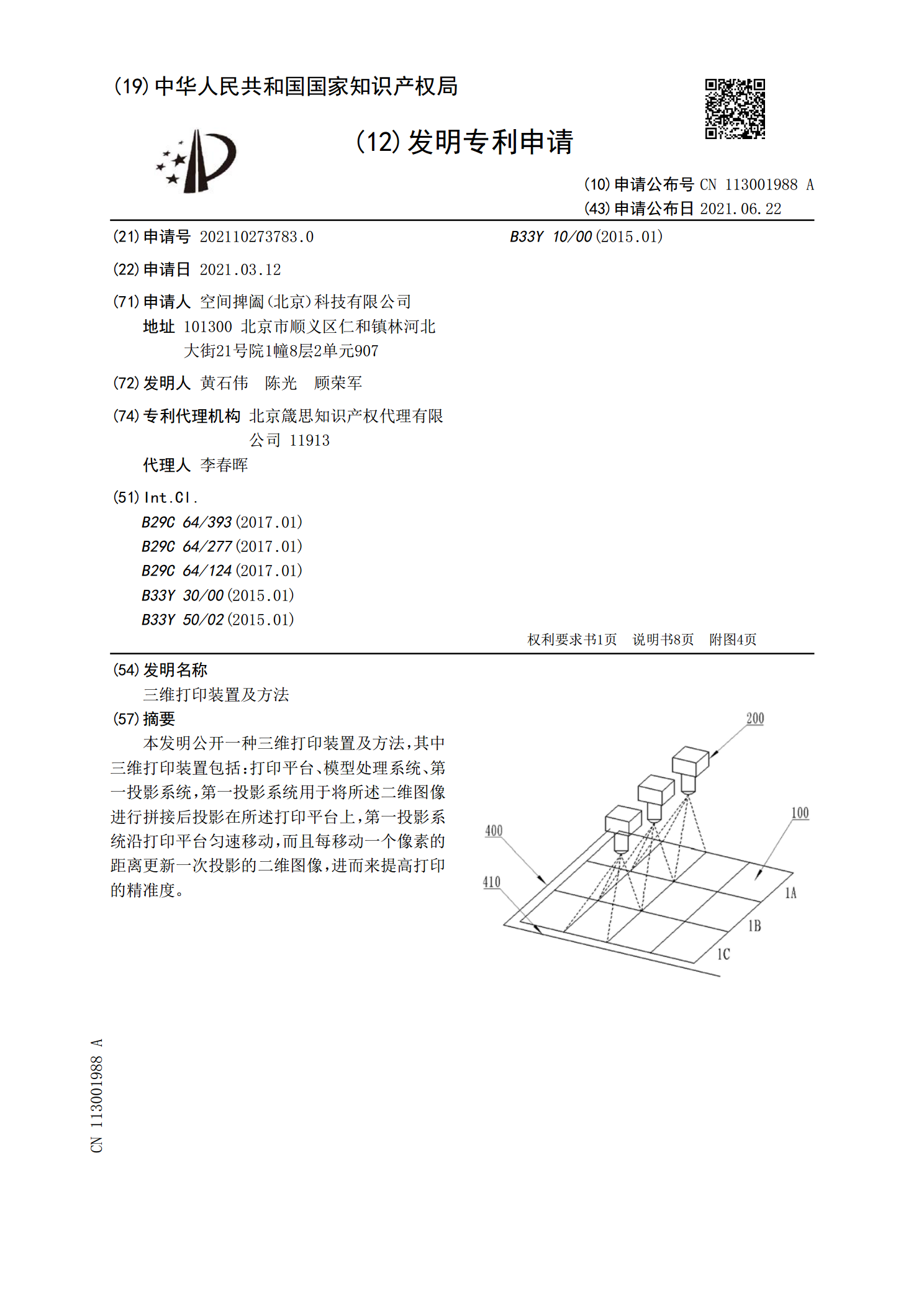

本发明公开一种三维打印装置及方法,其中三维打印装置包括:打印平台、模型处理系统、第一投影系统,第一投影系统用于将所述二维图像进行拼接后投影在所述打印平台上,第一投影系统沿打印平台匀速移动,而且每移动一个像素的距离更新一次投影的二维图像,进而来提高打印的精准度。

金属三维打印装置及其打印方法.pdf

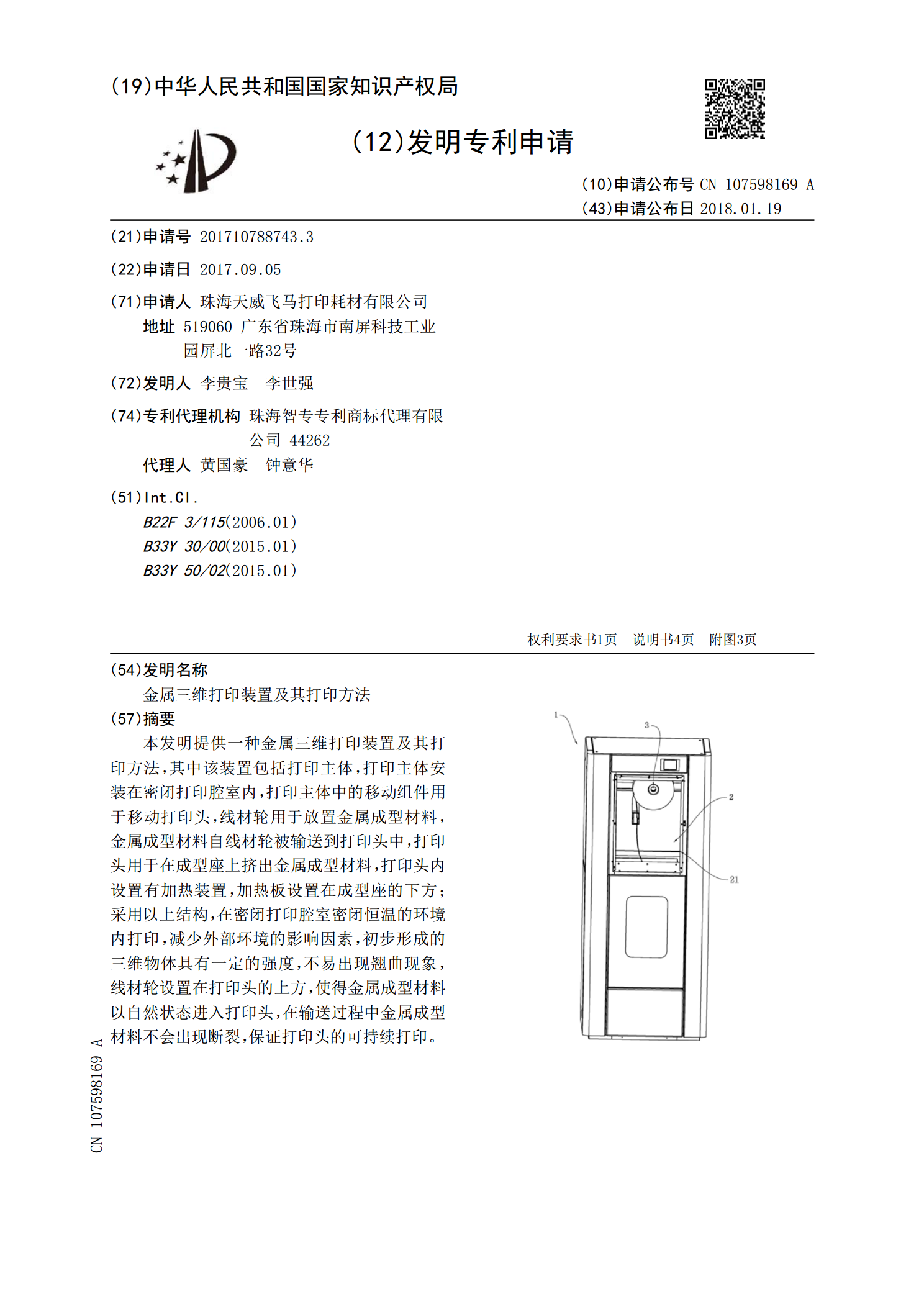

本发明提供一种金属三维打印装置及其打印方法,其中该装置包括打印主体,打印主体安装在密闭打印腔室内,打印主体中的移动组件用于移动打印头,线材轮用于放置金属成型材料,金属成型材料自线材轮被输送到打印头中,打印头用于在成型座上挤出金属成型材料,打印头内设置有加热装置,加热板设置在成型座的下方;采用以上结构,在密闭打印腔室密闭恒温的环境内打印,减少外部环境的影响因素,初步形成的三维物体具有一定的强度,不易出现翘曲现象,线材轮设置在打印头的上方,使得金属成型材料以自然状态进入打印头,在输送过程中金属成型材料不会出现

三维打印装置及三维物体的成型方法.pdf

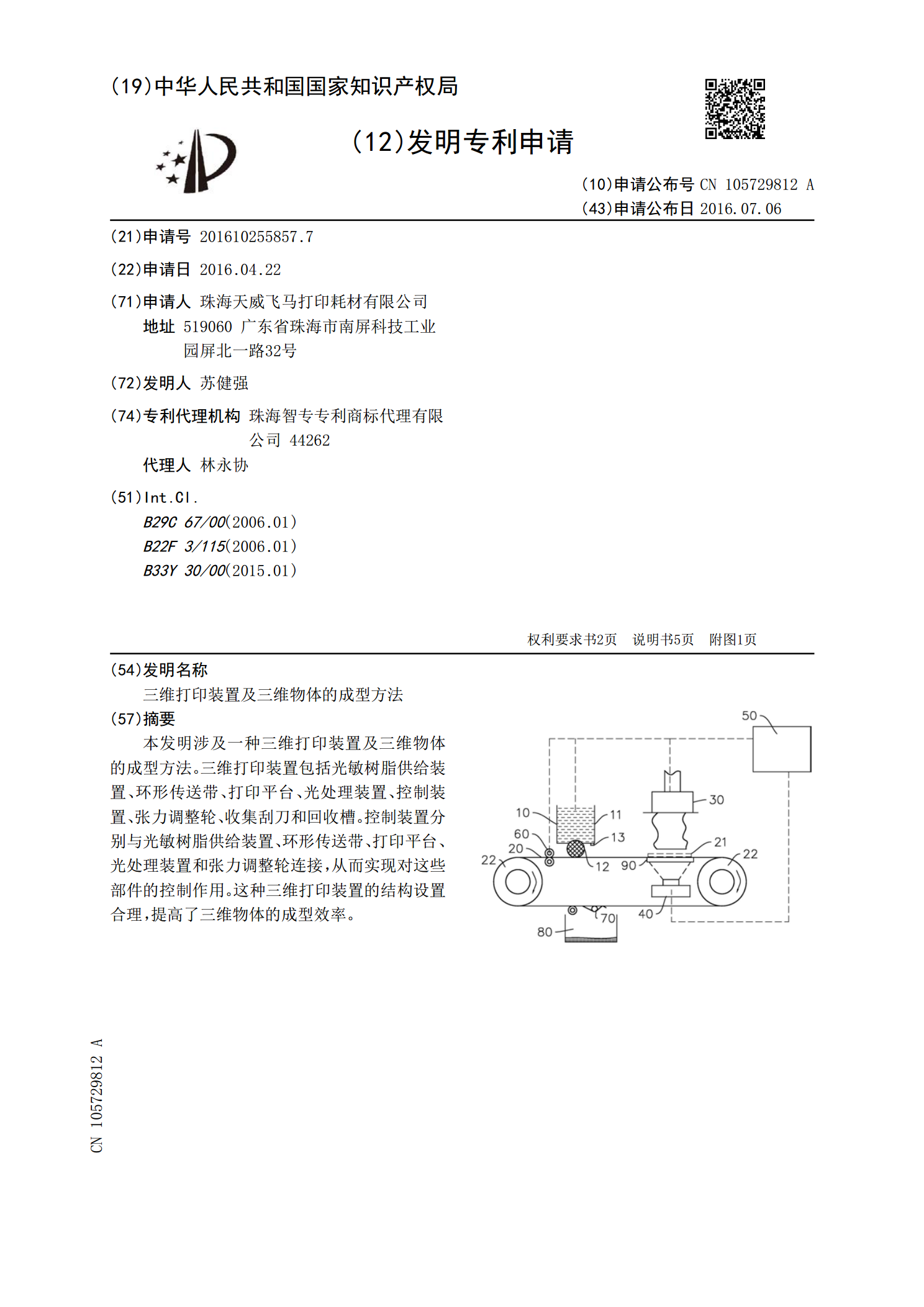

本发明涉及一种三维打印装置及三维物体的成型方法。三维打印装置包括光敏树脂供给装置、环形传送带、打印平台、光处理装置、控制装置、张力调整轮、收集刮刀和回收槽。控制装置分别与光敏树脂供给装置、环形传送带、打印平台、光处理装置和张力调整轮连接,从而实现对这些部件的控制作用。这种三维打印装置的结构设置合理,提高了三维物体的成型效率。

三维打印方法和装置.pdf

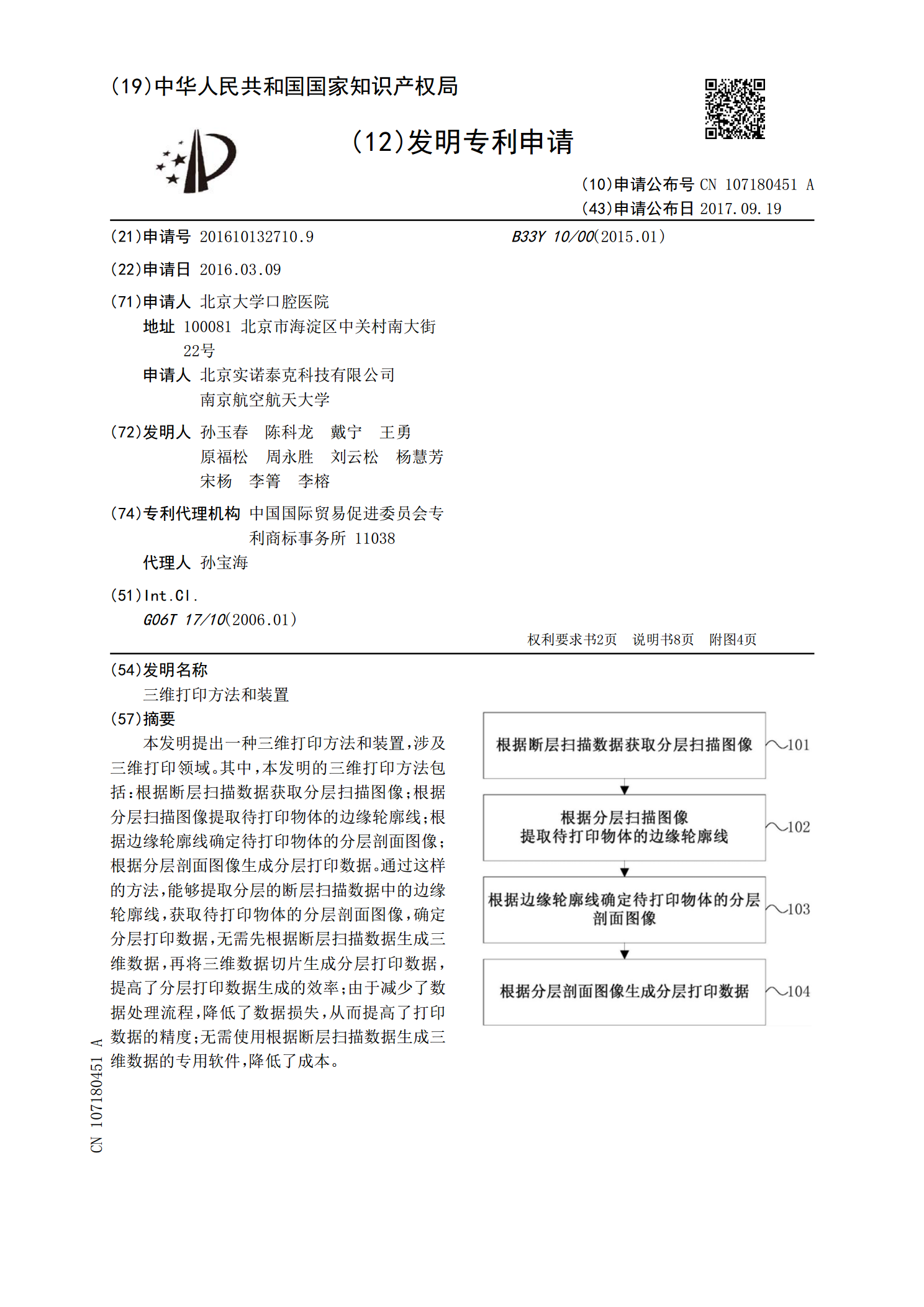

本发明提出一种三维打印方法和装置,涉及三维打印领域。其中,本发明的三维打印方法包括:根据断层扫描数据获取分层扫描图像;根据分层扫描图像提取待打印物体的边缘轮廓线;根据边缘轮廓线确定待打印物体的分层剖面图像;根据分层剖面图像生成分层打印数据。通过这样的方法,能够提取分层的断层扫描数据中的边缘轮廓线,获取待打印物体的分层剖面图像,确定分层打印数据,无需先根据断层扫描数据生成三维数据,再将三维数据切片生成分层打印数据,提高了分层打印数据生成的效率;由于减少了数据处理流程,降低了数据损失,从而提高了打印数据的精度