一种玻纤增强聚碳酸酯组合物及其制备方法和应用.pdf

玉怡****文档

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种玻纤增强聚碳酸酯组合物及其制备方法和应用.pdf

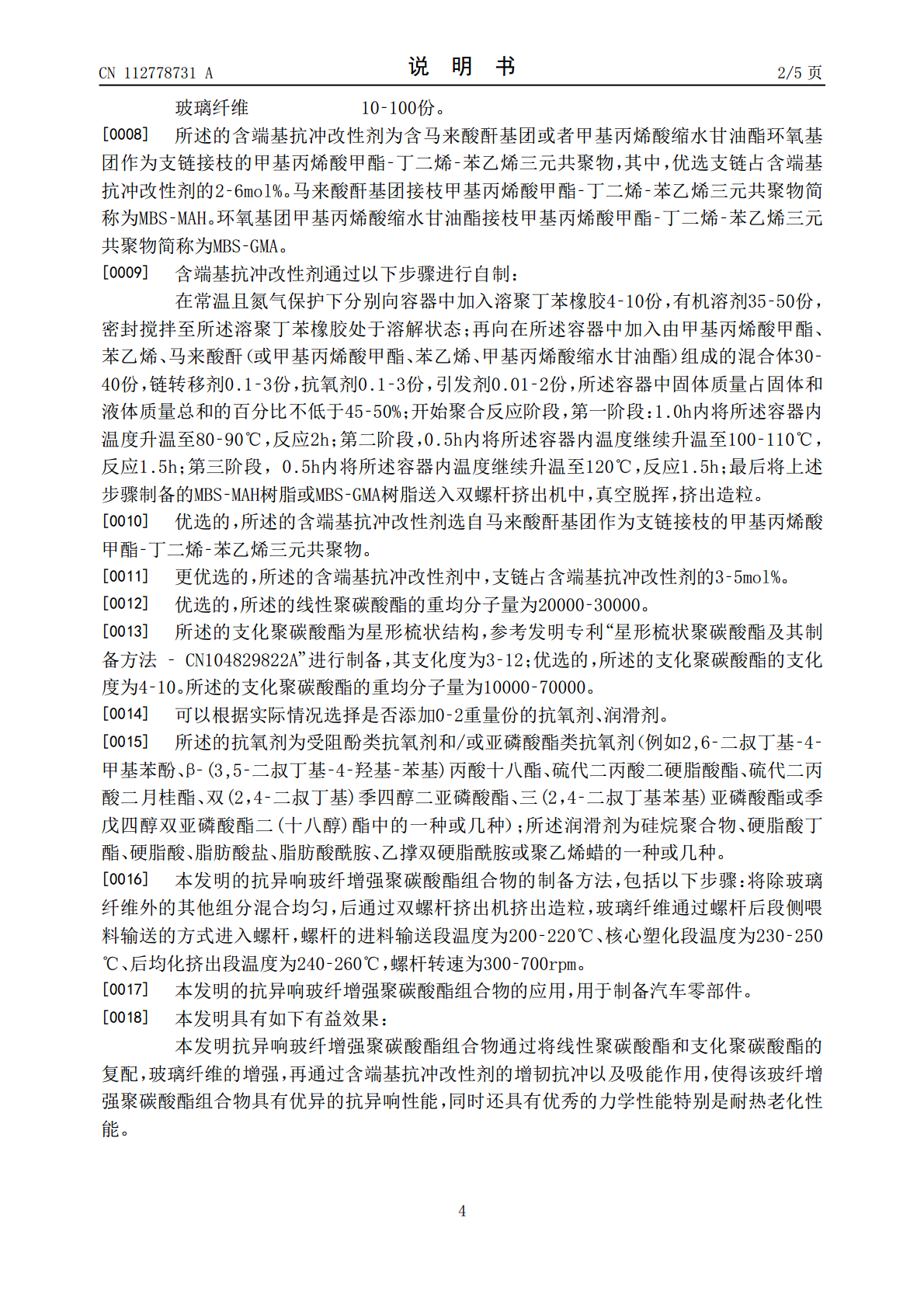

本发明公开了一种玻纤增强聚碳酸酯组合物,其特征在于,按重量份计,包括以下组分:聚碳酸酯A80份;支化聚碳酸酯10‑60份;含端基抗冲改性剂1‑10份;玻璃纤维10‑100份。本发明的抗异响玻纤增强聚碳酸酯组合物具有抗异响、耐热老化的优势,尤其适用于车载材料的制备。

一种玻纤增强聚丙烯组合物及其制备方法和应用.pdf

本发明公开了一种玻纤增强聚丙烯组合物及其制备方法和应用,该聚丙烯组合物包括以下重量份数的组分:聚丙烯树脂70~80份,聚乙烯树脂5~10份,相容剂3~10份,短切玻璃纤维10~20份,吹塑稳定剂0.5~2份,光稳定剂0.1~0.8份,增韧剂0~5份;其中,所述吹塑稳定剂包括超支化环氧树脂和纳米碳酸钙。本发明通过使用聚丙烯和聚乙烯树脂,配合吹塑稳定剂可以使得所制备的玻纤增强聚丙烯组合物具有良好的三维可吹塑性能,并且同时具备高刚性和耐热性,从而可有效用做汽车脚踏板材料。

一种耐老化玻纤增强聚碳酸酯组合物及其制备方法.pdf

本发明提供了一种耐老化玻纤增强聚碳酸酯组合物,其由下述重量份的组分组成:聚碳酸酯树脂20~70%;丙烯腈-丁二烯-苯乙烯共聚物10~35%;聚乙烯接枝物5~40%;玻纤增强剂10~30%;偶联剂0.3~0.5%;润滑剂0.5~3%;抗氧剂0.1~1.0%。本发明的聚碳酸酯组合物具有产品表面无浮纤,光泽性好,优良的机械性能、尺寸稳定性和耐热性,而且耐沸水老化性能也有了很大的提高,可广泛应用于电子电器元件,如电动工具外壳、机体、支架、以及外齿轮、三通阀、机械泵零部件等,尤其特别适用作潮湿环境或热水环境下的工程

一种良外观玻纤增强阻燃PBT组合物及其制备方法和应用.pdf

本发明公开了一种良外观玻纤增强阻燃PBT组合物及其制备方法和应用。所述良外观玻纤增强阻燃PBT组合物,包括如下按重量份计算的组分:PBT树脂38~56份;玻璃纤维27~33份;钛白粉1~2份;溴化聚苯乙烯12~18份;锑白4~8份;其他助剂0.4~1份;所述PBT树脂的特性粘度在0.85dl/g以下;所述玻璃纤维为无碱玻璃纤维,组合物中,玻璃纤维的平均直径≤11μm,平均长度为750~850μm。本发明通过阻燃剂、钛白粉、锑白、玻璃纤维的合理搭配,使得该组合物具有良好的流动性,并且在加工过程中色差变化较小

一种低翘曲玻纤增强PBT组合物及其制备方法和应用.pdf

本发明涉及一种低翘曲玻纤增强PBT组合物及其制备方法和应用。该组合物组分按照重量份数包括:PBT30~70份;玻纤PBT母粒9.2~25份;非晶树脂10~20份;玻璃纤维10~45份;翘曲改性剂0.5~3份;超细滑石粉0.3~1份。该组合物具有低翘曲和较好的热变形温度。