循环流化床锅炉炉内喷钙工艺介绍.doc

王子****青蛙

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

循环流化床锅炉炉内喷钙工艺介绍.doc

循环流化床锅炉炉内喷CaO尾部增湿脱硫工艺介绍一、工艺概述循环流化床燃烧技术是一种新型有效的燃烧方式,它具有和煤粉炉相称的燃烧效率,并且其燃烧特点十分合用于炉内喷钙脱硫,因素如下:1.燃烧温度低(850℃~900℃),正处在炉内脱硫的最佳温度段,因而在不需要增长设备和较低的运营费用下就能较清洁地运用高硫煤。2.烟气分离再循环技术的应用,相称于提高了脱硫剂在床内的停留时间,也提高了炉内脱硫剂的浓度,同时床料间,床料与床壁间的磨损、撞击使脱硫剂表面产物层变薄或使脱硫剂分裂,有效地增长了脱硫剂的反映比表面积,使

循环流化床锅炉炉内喷钙工艺介绍.doc

循环流化床锅炉炉内喷CaO尾部增湿脱硫工艺介绍一、工艺概述循环流化床燃烧技术是一种新型有效的燃烧方式,它具有和煤粉炉相称的燃烧效率,并且其燃烧特点十分合用于炉内喷钙脱硫,因素如下:1.燃烧温度低(850℃~900℃),正处在炉内脱硫的最佳温度段,因而在不需要增长设备和较低的运营费用下就能较清洁地运用高硫煤。2.烟气分离再循环技术的应用,相称于提高了脱硫剂在床内的停留时间,也提高了炉内脱硫剂的浓度,同时床料间,床料与床壁间的磨损、撞击使脱硫剂表面产物层变薄或使脱硫剂分裂,有效地增长了脱硫剂的反映比表面积,使

循环流化床锅炉炉内喷钙工艺介绍.doc

循环流化床锅炉炉内喷CaO尾部增湿脱硫工艺介绍一、工艺概述循环流化床燃烧技术是一种新型有效的燃烧方式,它具有和煤粉炉相称的燃烧效率,并且其燃烧特点十分合用于炉内喷钙脱硫,因素如下:1.燃烧温度低(850℃~900℃),正处在炉内脱硫的最佳温度段,因而在不需要增长设备和较低的运营费用下就能较清洁地运用高硫煤。2.烟气分离再循环技术的应用,相称于提高了脱硫剂在床内的停留时间,也提高了炉内脱硫剂的浓度,同时床料间,床料与床壁间的磨损、撞击使脱硫剂表面产物层变薄或使脱硫剂分裂,有效地增长了脱硫剂的反映比表面积,使

循环流化床锅炉炉内喷钙基本工艺介绍.doc

循环流化床锅炉炉内喷CaO尾部增湿脱硫工艺简介一、工艺概述循环流化床燃烧技术是一种新型有效燃烧方式,它具备和煤粉炉相称燃烧效率,并且其燃烧特点十分合用于炉内喷钙脱硫,因素如下:1.燃烧温度低(850℃~900℃),正处在炉内脱硫最佳温度段,因而在不需要增长设备和较低运营费用下就能较清洁地运用高硫煤。2.烟气分离再循环技术应用,相称于提高了脱硫剂在床内停留时间,也提高了炉内脱硫剂浓度,同步床料间,床料与床壁间磨损、撞击使脱硫剂表面产物层变薄或使脱硫剂分裂,有效地增长了脱硫剂反映比表面积,使脱硫剂运用率得到了

一种循环流化床锅炉炉内喷钙深度脱硫系统和工艺.pdf

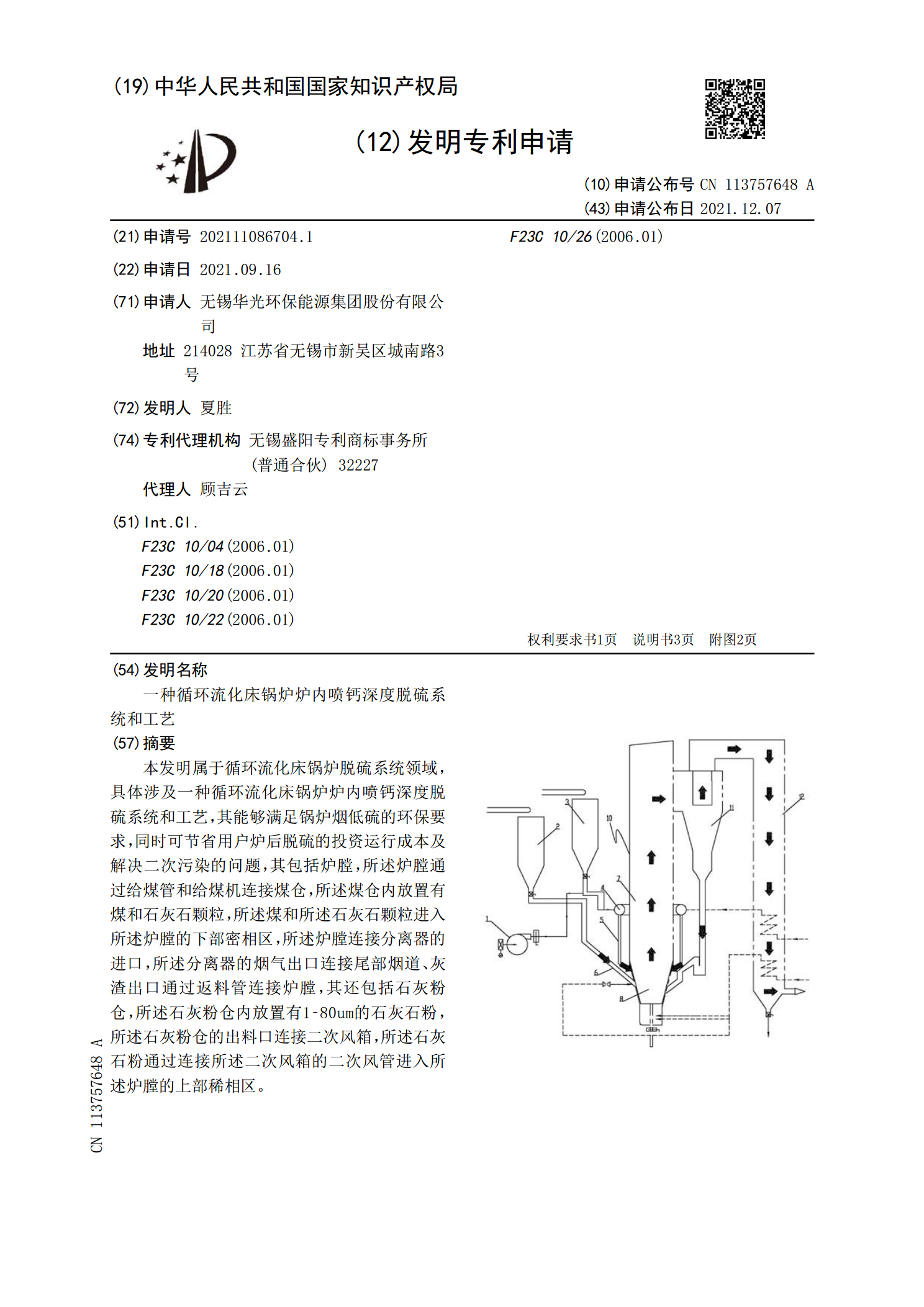

本发明属于循环流化床锅炉脱硫系统领域,具体涉及一种循环流化床锅炉炉内喷钙深度脱硫系统和工艺,其能够满足锅炉烟低硫的环保要求,同时可节省用户炉后脱硫的投资运行成本及解决二次污染的问题,其包括炉膛,所述炉膛通过给煤管和给煤机连接煤仓,所述煤仓内放置有煤和石灰石颗粒,所述煤和所述石灰石颗粒进入所述炉膛的下部密相区,所述炉膛连接分离器的进口,所述分离器的烟气出口连接尾部烟道、灰渣出口通过返料管连接炉膛,其还包括石灰粉仓,所述石灰粉仓内放置有1‑80um的石灰石粉,所述石灰粉仓的出料口连接二次风箱,所述石灰石粉通过