模压制品缺陷及解决办法.pdf

文库****品店

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

模压制品缺陷及解决办法.pdf

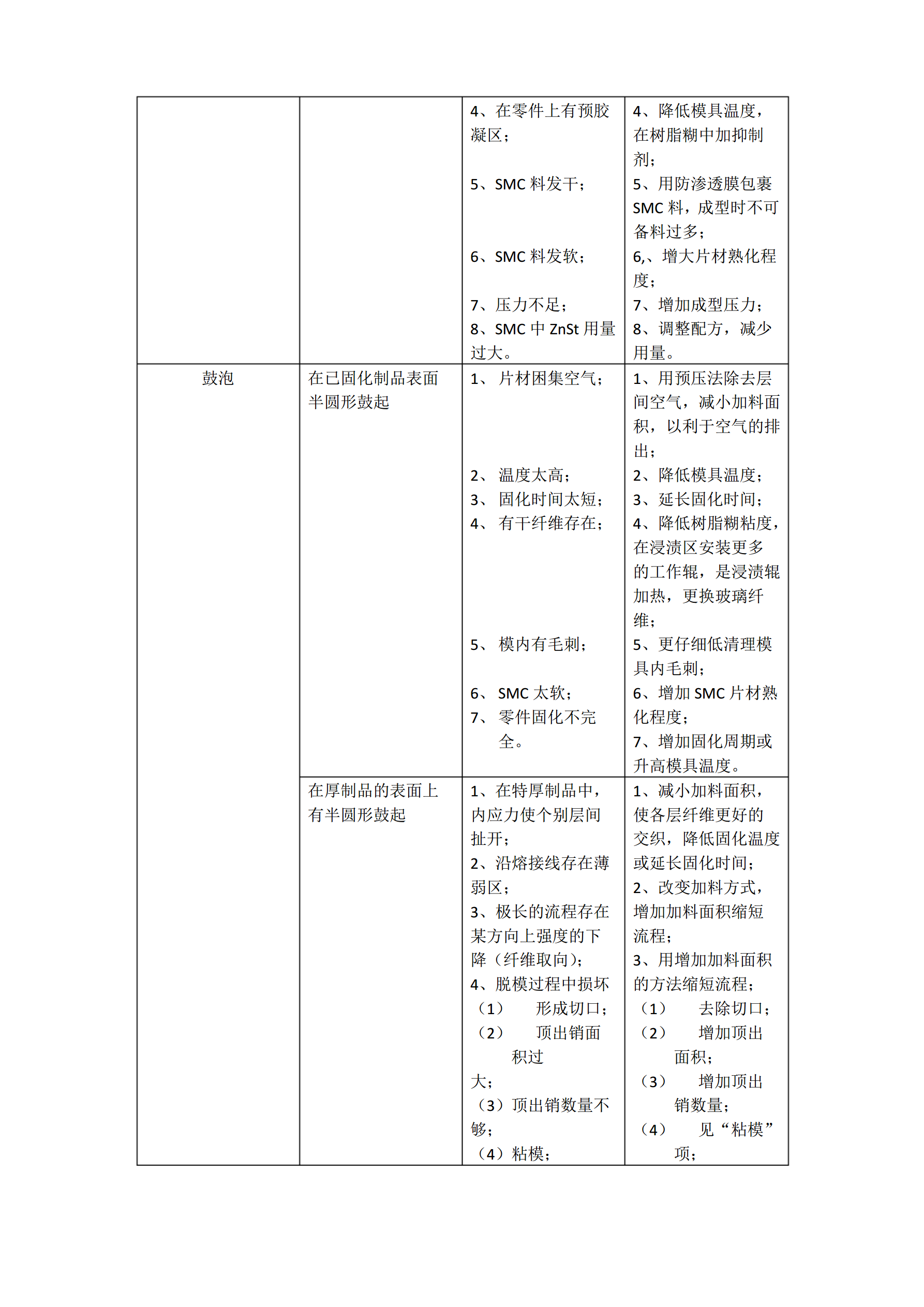

片状模塑料制品的缺陷及解决办法缺陷说明产生原因解决办法模腔未充满在模具边缘未充满1、加料不足;1、增加加料面积;2、成型温度太低;2、降低成型温度;3、压机闭合时间太3、缩短闭合时间;长,片材预固化;4、成型压力太低;4、加大压力;5、加料面积太小5、增大加料面积在模具边缘少数部1、加料不足;1、增加加料面积;位未充满2、模具闭合前物料2、更细心的放料;损失;3、缩小配合间隙。3、上下模配合间隙增加配合长度,若缺过大或配合长度陷细小可提高成型过短温度或加入过量的片材。虽然整个边缘充满1、加料不足;1、增加

塑料模具制品常见缺陷及解决办法.ppt

塑料模具制品常见缺陷及解决办法内容简介引入塑料制品的常见缺陷操练塑料注射成形缺陷的影响因素短射(Shortshot)大家有疑问的,可以询问和交流短射成因及改善措施--注塑模具短射成因及改善措施--注塑工艺短射成因及改善措施--注塑设备短射成因及改善措施--原料熔合纹(Weldlines)熔合纹的分类熔合纹的形成机理熔合纹成因及改善措施--注塑模具熔合纹成因及改善措施--注塑工艺熔合纹成因及改善措施--注塑设备熔合纹成因及改善措施--原料喷射流(Jetting)喷射流成因及改善措施--注塑模具喷射流成因及改

塑料模具制品常见缺陷及解决办法.pptx

塑料制品常见(chánɡjiàn)缺陷与解决办法内容简介引入塑料制品的常见(chánɡjiàn)缺陷操练塑料注射成形(chénɡxínɡ)缺陷的影响因素短射(Shortshot)短射成因及改善(gǎishàn)措施--注塑模具短射成因及改善(gǎishàn)措施--注塑工艺短射成因及改善(gǎishàn)措施--注塑设备短射成因及改善(gǎishàn)措施--原料熔合纹(Weldlines)熔合纹的分类(fēnlèi)熔合纹的形成(xíngchéng)机理熔合纹成因及改善(gǎishàn)措施--注塑模具

塑料模具制品常见缺陷与解决办法.ppt

塑料制品常见缺陷与解决办法内容简介引入塑料制品的常见缺陷操练塑料注射成形缺陷的影响因素短射(Shortshot)短射成因及改善措施--注塑模具短射成因及改善措施--注塑工艺短射成因及改善措施--注塑设备短射成因及改善措施--原料熔合纹(Weldlines)熔合纹的分类熔合纹的形成机理熔合纹成因及改善措施--注塑模具熔合纹成因及改善措施--注塑工艺熔合纹成因及改善措施--注塑设备熔合纹成因及改善措施--原料喷射流(Jetting)喷射流成因及改善措施--注塑模具喷射流成因及改善措施--注塑工艺凹陷(Shri

塑料模具制品常见缺陷及解决办法.pptx

塑料制品常见缺陷与解决办法内容简介引入塑料制品的常见缺陷操练塑料注射成形缺陷的影响因素短射(Shortshot)短射成因及改善措施--注塑模具短射成因及改善措施--注塑工艺短射成因及改善措施--注塑设备短射成因及改善措施--原料熔合纹(Weldlines)熔合纹的分类熔合纹的形成机理熔合纹成因及改善措施--注塑模具熔合纹成因及改善措施--注塑工艺熔合纹成因及改善措施--注塑设备熔合纹成因及改善措施--原料喷射流(Jetting)喷射流成因及改善措