塑胶射出成型模具的浇口设计.doc

胜利****实阿

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

塑胶射出成型模具的浇口设计.doc

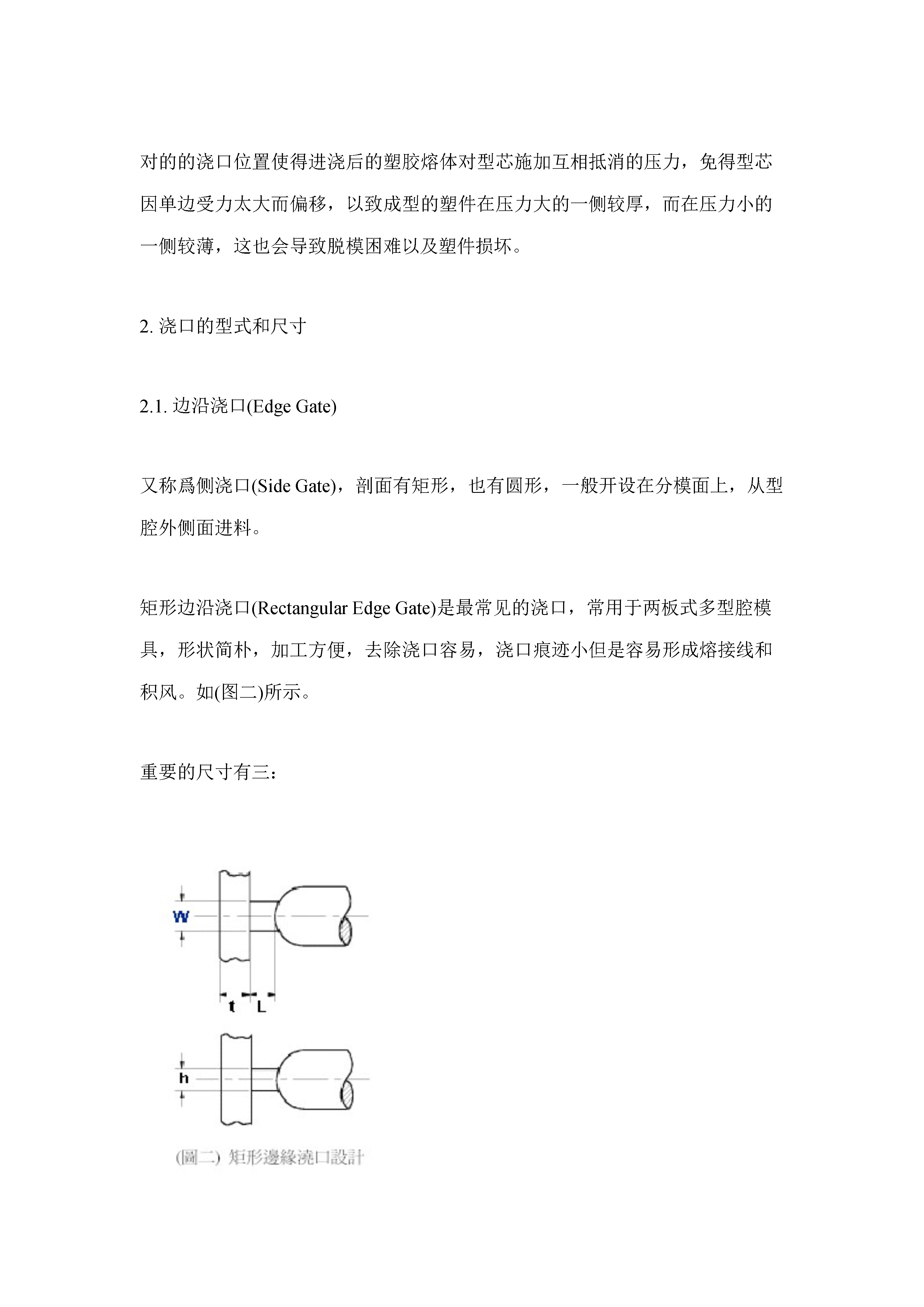

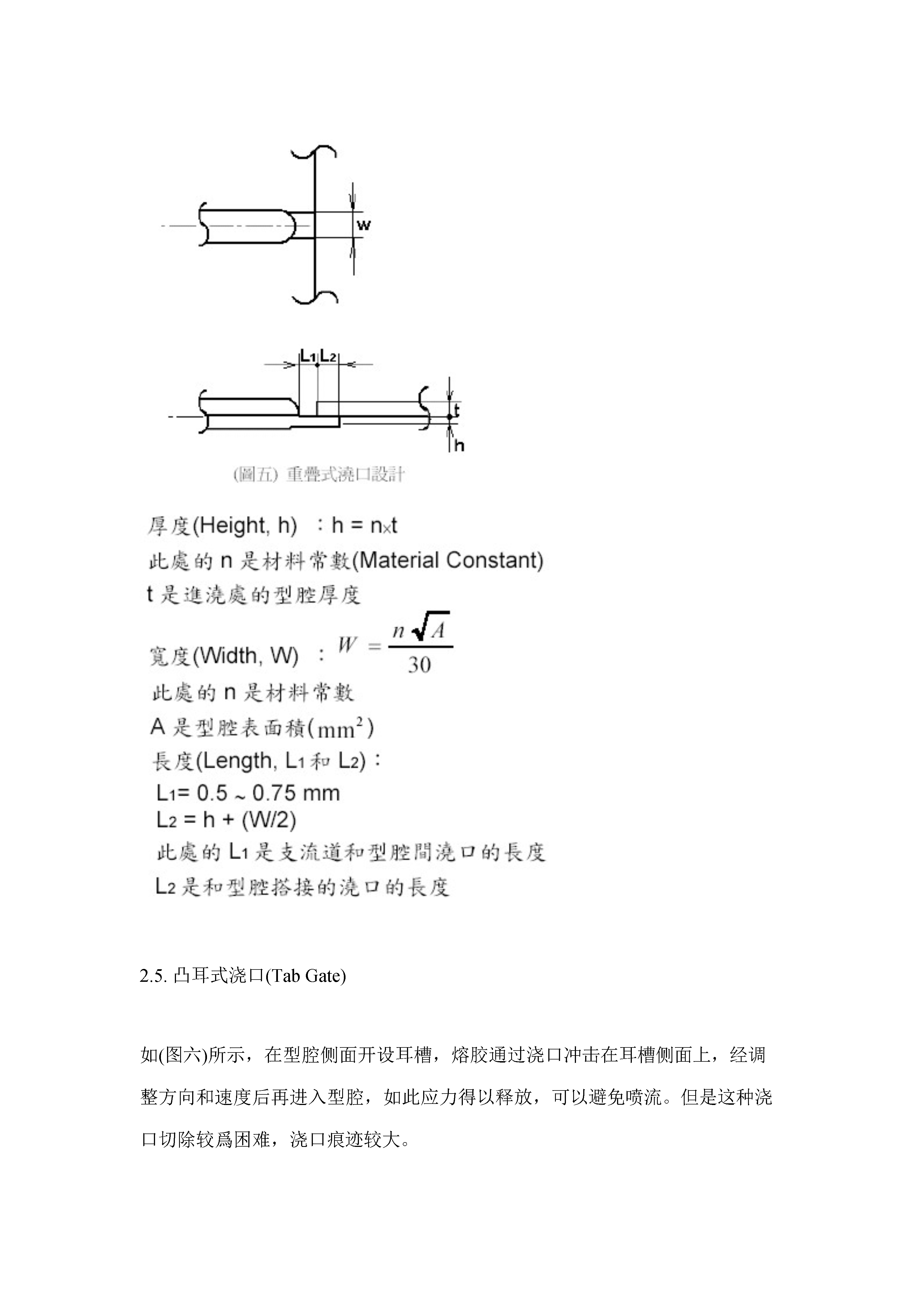

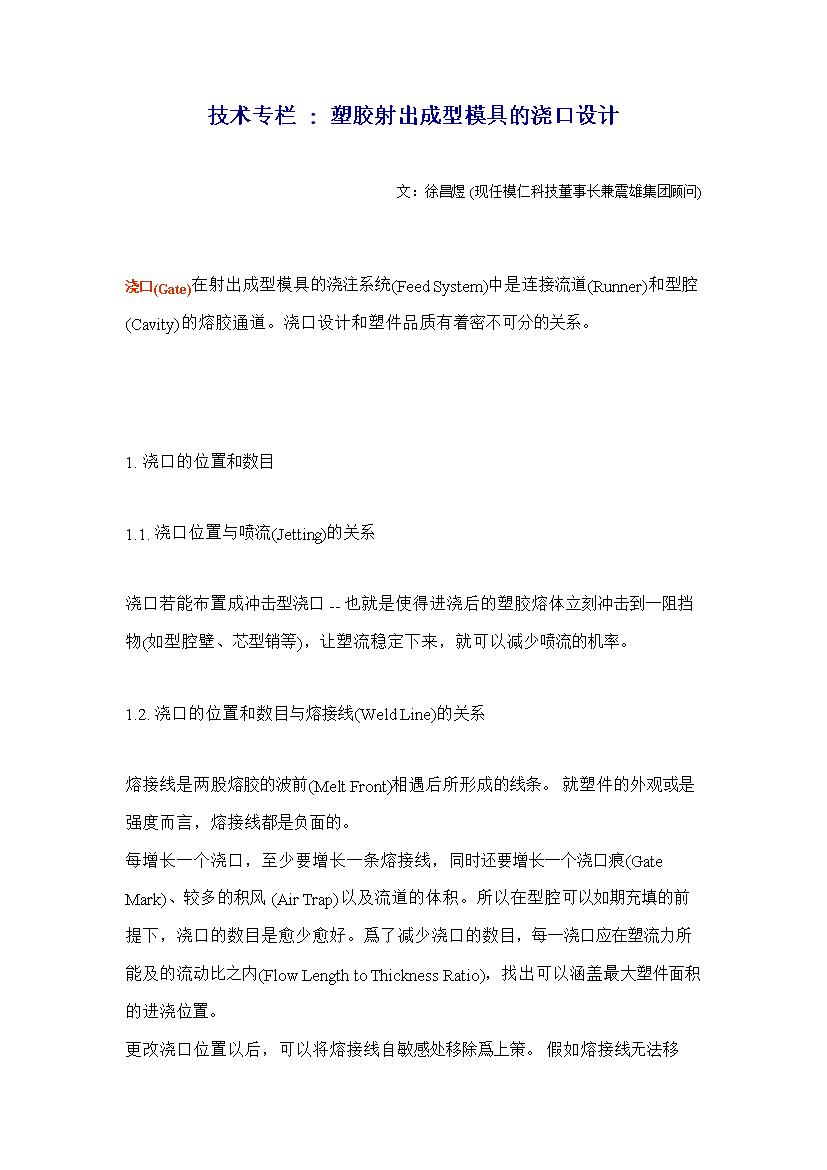

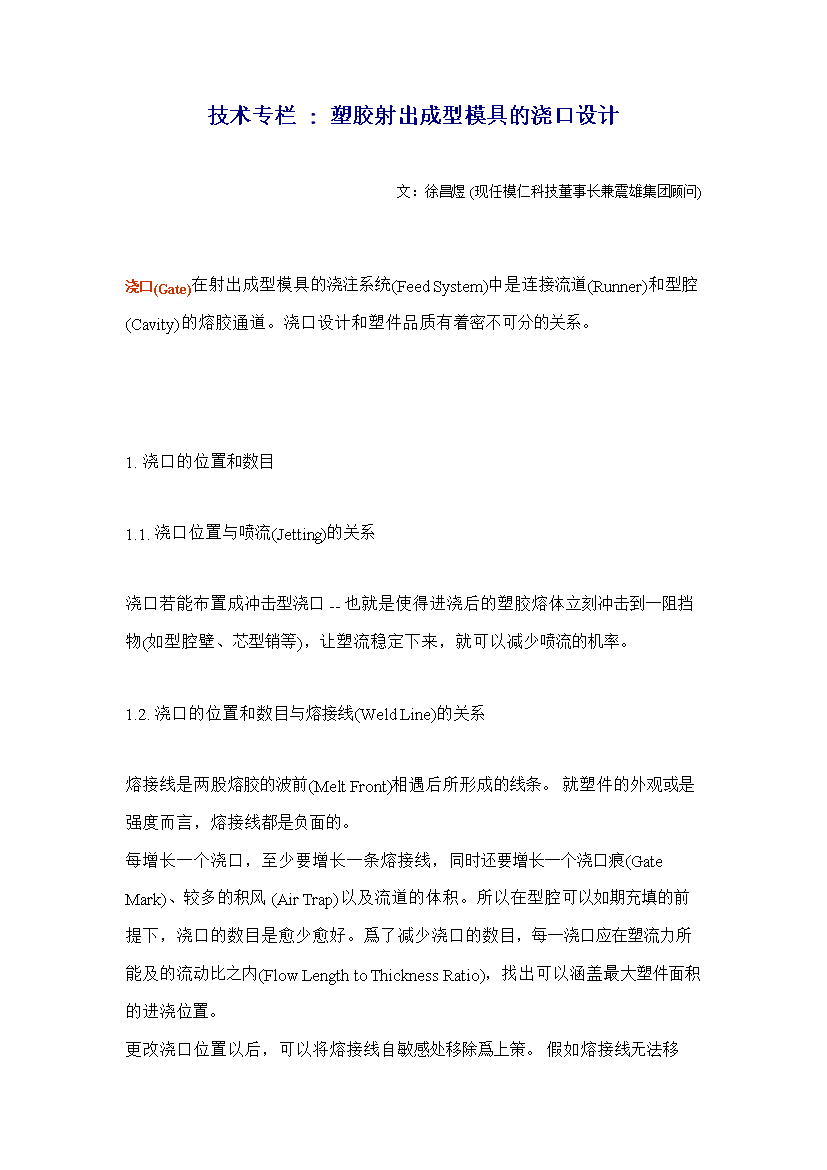

技术专栏:塑胶射出成型模具的浇口设计文:徐昌煜(现任模仁科技董事长兼震雄集团顾问)浇口(Gate)在射出成型模具的浇注系统(FeedSystem)中是连接流道(Runner)和型腔(Cavity)的熔胶通道。浇口设计和塑件品质有着密不可分的关系。1.浇口的位置和数目1.1.浇口位置与喷流(Jetting)的关系浇口若能布置成冲击型浇口--也就是使得进浇后的塑胶熔体立刻冲击到一阻挡物(如型腔壁、芯型销等),让塑流稳定下来,就可以减少喷流的机率。1.2.浇口的位置和数目与熔接线(WeldLine)的关系熔接线

塑胶射出成型模具的浇口设计.doc

技术专栏:塑胶射出成型模具的浇口设计文:徐昌煜(现任模仁科技董事长兼震雄集团顾问)浇口(Gate)在射出成型模具的浇注系统(FeedSystem)中是连接流道(Runner)和型腔(Cavity)的熔胶通道。浇口设计和塑件品质有着密不可分的关系。1.浇口的位置和数目1.1.浇口位置与喷流(Jetting)的关系浇口若能布置成冲击型浇口--也就是使得进浇后的塑胶熔体立刻冲击到一阻挡物(如型腔壁、芯型销等),让塑流稳定下来,就可以减少喷流的机率。1.2.浇口的位置和数目与熔接线(WeldLine)的关系熔接线

模具和塑胶射出成型技术.doc

塑膠模具塑膠模具&&塑膠射出成型技術塑膠射出成型技術主講人主講人::彭紹與彭紹與聚合物(polymer),又可稱為高分子或巨分子(macromolecules),也是一般所俗稱的[塑膠](plastics)或樹脂(resin).所謂[塑膠],其實它是[合成樹脂]中的一種,形狀跟天然樹脂中的[松樹脂]相似,但因又經過化學的力量來合成,而被稱之為[塑膠].[塑膠]乃是一種以高分子量有機物質為主要成分的材料,它在加工完成時呈現固態形狀,在製造以及加工過程中,可以藉[流動](flow)來造型.因此經由此說明我們可

塑胶射出成型问题诊断与产品模具设计.pptx

模具設計的優先順序PrioritiesofMoldDesign澆注系統設計的優先順序PrioritiesofFillingSystemDesign豎澆道Sprue壁厚不均是注塑成型中最大的麻煩製造者。這對薄壁產品尤然。這些麻煩包括了遲滯現象、短射、凹陷、發赤、噴流、翹曲及長冷卻時間等;目前都可用CAE以直接或間接的方式預測。Non-uniformwallthicknessisthebiggesttroublemakerinplasticinjectionmoldin

塑胶射出成型问题诊断与产品模具设计.pptx

模具(mújù)設計的優先順序PrioritiesofMoldDesign澆注系統設計的優先順序PrioritiesofFillingSystemDesign豎澆道Sprue壁厚不均是注塑成型中最大的麻煩製造者。這對薄壁產品尤然。這些麻煩包括了遲滯現象、短射、凹陷、發赤、噴流、翹曲及長冷卻時間等;目前都可用CAE以直接(zhíjiē)或間接的方式預測。Non-uniformwallthicknessisthebiggesttroublemakerinplasticinjectionmolding.This