SUS316L不锈钢化学品舱裂纹焊补工艺.docx

新月****姐a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

SUS316L不锈钢化学品舱裂纹焊补工艺.docx

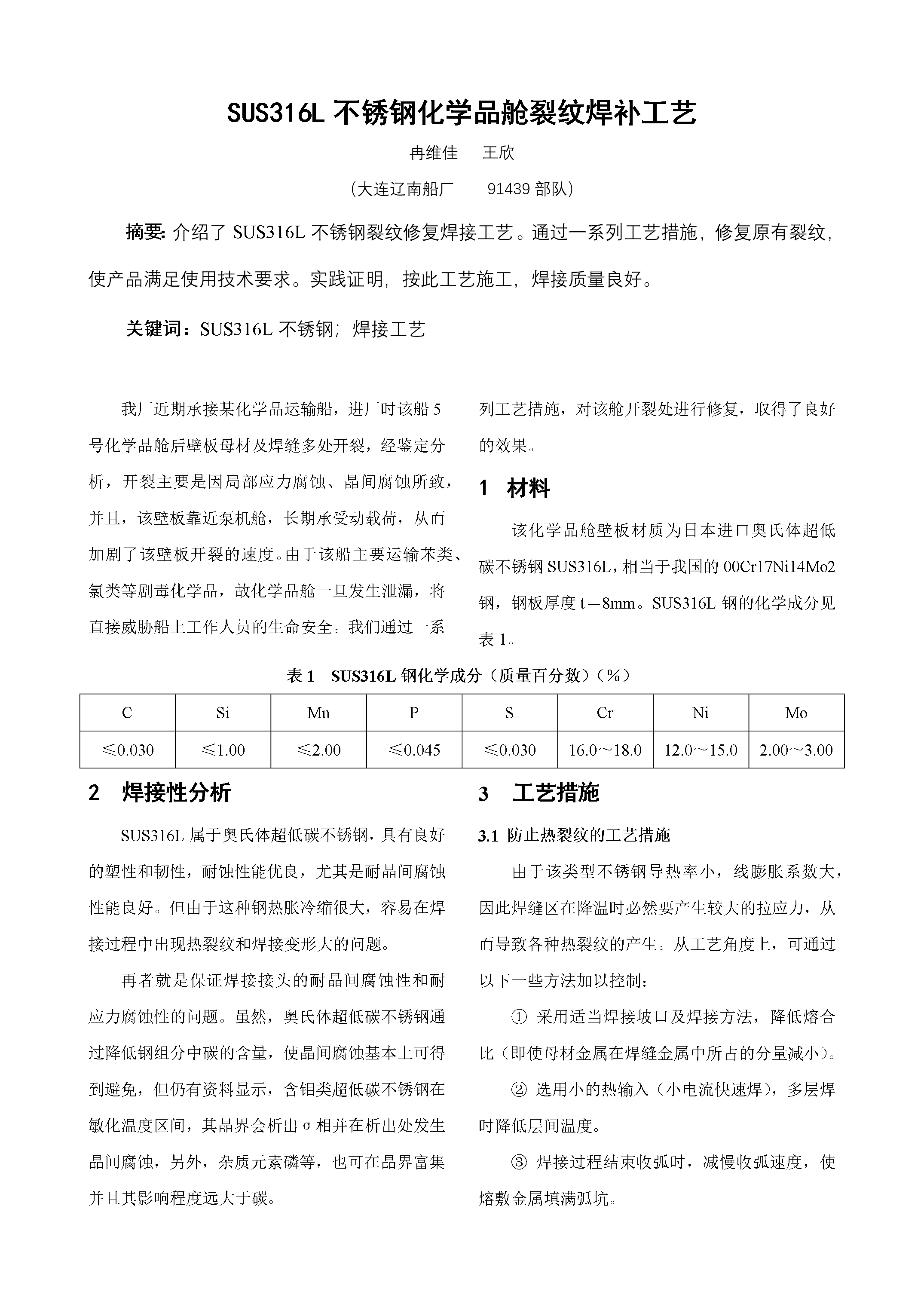

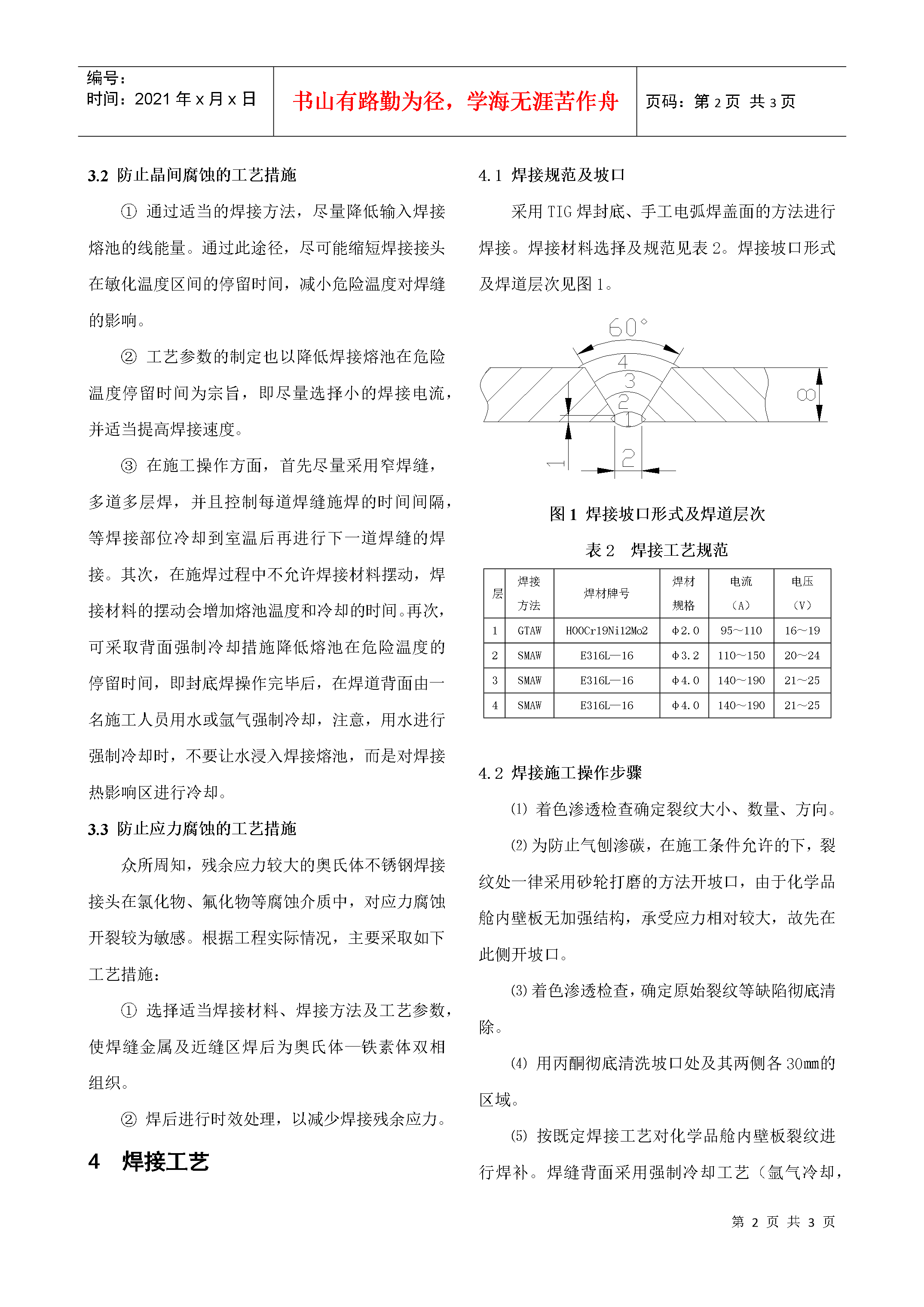

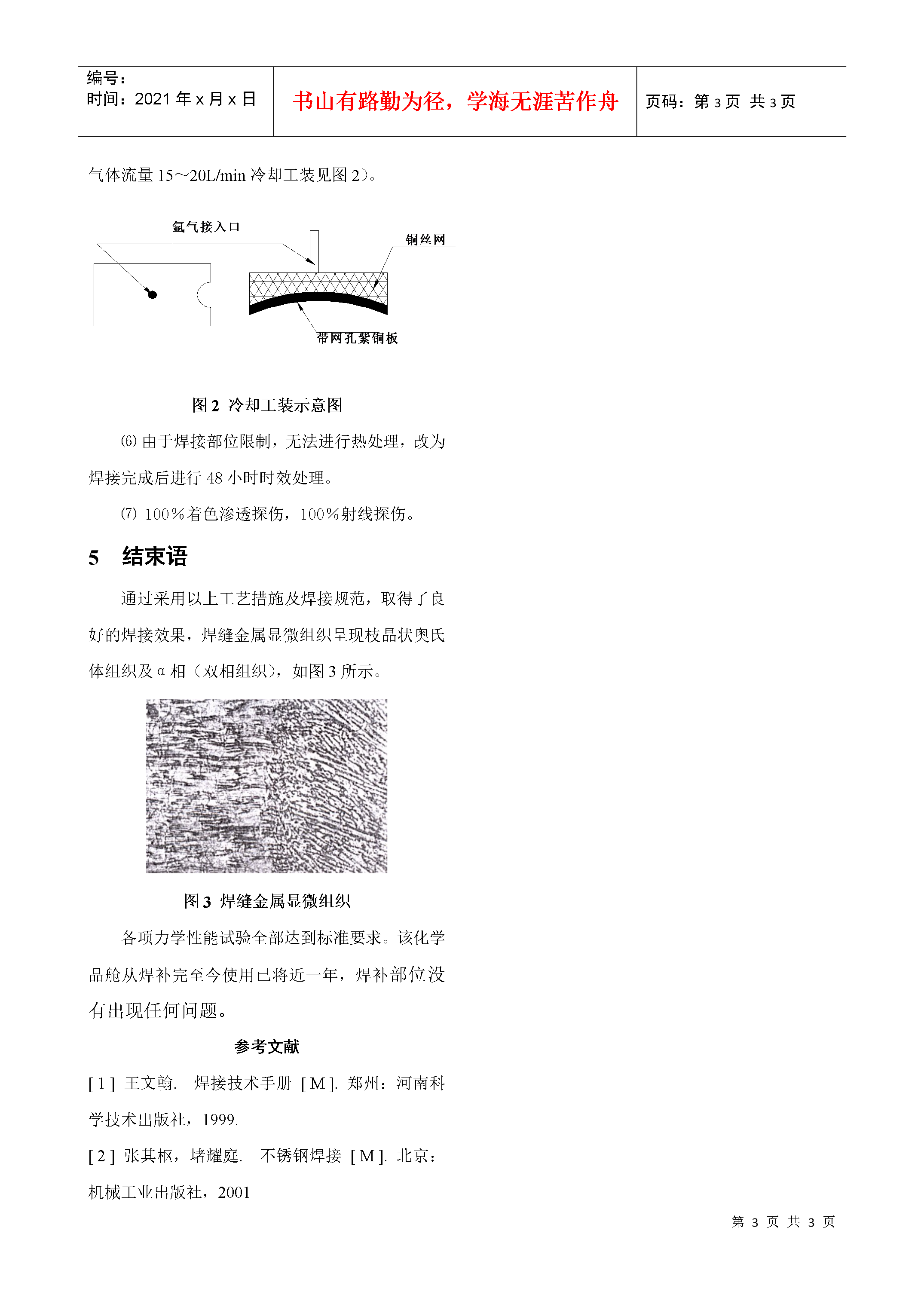

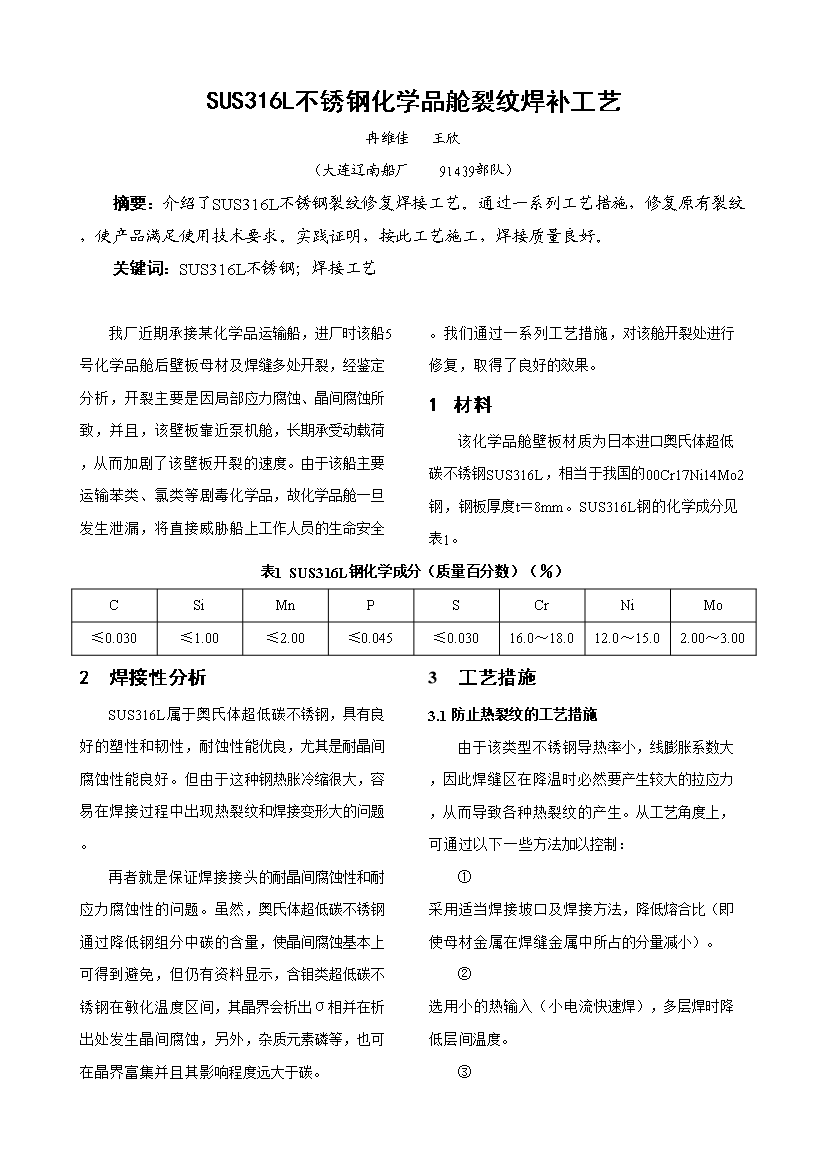

SUS316L不锈钢化学品舱裂纹焊补工艺冉维佳王欣(大连辽南船厂91439部队)摘要:介绍了SUS316L不锈钢裂纹修复焊接工艺。通过一系列工艺措施,修复原有裂纹,使产品满足使用技术要求。实践证明,按此工艺施工,焊接质量良好。关键词:SUS316L不锈钢;焊接工艺我厂近期承接某化学品运输船,进厂时该船5号化学品舱后壁板母材及焊缝多处开裂,经鉴定分析,开裂主要是因局部应力腐蚀、晶间腐蚀所致,并且,该壁板靠近泵机舱,长期承受动载荷,从而加剧了该壁板开裂的速度。由于该船主要运输苯类、氯类等剧毒化学品,故化学品舱

SUS316L不锈钢化学品舱裂纹焊补工艺.docx

SUS316L不锈钢化学品舱裂纹焊补工艺冉维佳王欣(大连辽南船厂91439部队)摘要:介绍了SUS316L不锈钢裂纹修复焊接工艺。通过一系列工艺措施修复原有裂纹使产品满足使用技术要求。实践证明按此工艺施工焊接质量良好。关键词:SUS316L不锈钢;焊接工艺我厂近期承接某化学品运输船进厂时该船5号化学品舱后壁板母材及焊缝多处开裂经鉴定分析开裂主要是因局部应力腐蚀、晶间腐蚀所致并且该壁板靠近泵机舱长期承受动载荷从而加剧了该壁板开裂的速度。由于该船主要运输苯类、氯类等剧毒化学品故化学品舱一旦发

SUS316L不锈钢化学品舱裂纹焊补工艺.doc

SUS316L不锈钢化学品舱裂纹焊补工艺冉维佳王欣(大连辽南船厂91439部队)摘要:介绍了SUS316L不锈钢裂纹修复焊接工艺。通过一系列工艺措施,修复原有裂纹,使产品满足使用技术要求。实践证明,按此工艺施工,焊接质量良好。关键词:SUS316L不锈钢;焊接工艺我厂近期承接某化学品运输船,进厂时该船5号化学品舱后壁板母材及焊缝多处开裂,经鉴定分析,开裂主要是因局部应力腐蚀、晶间腐蚀所致,并且,该壁板靠近泵机舱,长期承受动载荷,从而加剧了该壁板开裂的速度。由于该船主要运输苯类、氯类等剧毒化学品,故化学品舱

SUS316L不锈钢化学品舱裂纹焊补工艺.doc

SUS316L不锈钢化学品舱裂纹焊补工艺冉维佳王欣(大连辽南船厂91439部队)摘要:介绍了SUS316L不锈钢裂纹修复焊接工艺。通过一系列工艺措施修复原有裂纹使产品满足使用技术要求。实践证明按此工艺施工焊接质量良好。关键词:SUS316L不锈钢;焊接工艺我厂近期承接某化学品运输船进厂时该船5号化学品舱后壁板母材及焊缝多处开裂经鉴定分析开裂主要是因局部应力腐蚀、晶间腐蚀所致并且该壁板靠近泵机舱长期承受动载荷从而加剧了该壁板开裂的速度。由于该船主要运输苯类、氯类等剧毒化学品故化学品舱一旦发

SUS316L不锈钢化学品舱裂纹焊补工艺.docx

SUS316L不锈钢化学品舱裂纹焊补工艺冉维佳王欣(大连辽南船厂91439部队)摘要:介绍了SUS316L不锈钢裂纹修复焊接工艺。通过一系列工艺措施,修复原有裂纹,使产品满足使用技术要求。实践证明,按此工艺施工,焊接质量良好。关键词:SUS316L不锈钢;焊接工艺我厂近期承接某化学品运输船,进厂时该船5号化学品舱后壁板母材及焊缝多处开裂,经鉴定分析,开裂主要是因局部应力腐蚀、晶间腐蚀所致,并且,该壁板靠近泵机舱,长期承受动载荷,从而加剧了该壁板开裂的速度。由于该船主要运输苯类、氯类等剧毒化学品,故化学品舱