滚珠丝杠选型和电机选型计算.doc

15****47

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

滚珠丝杠选型和电机选型计算.doc

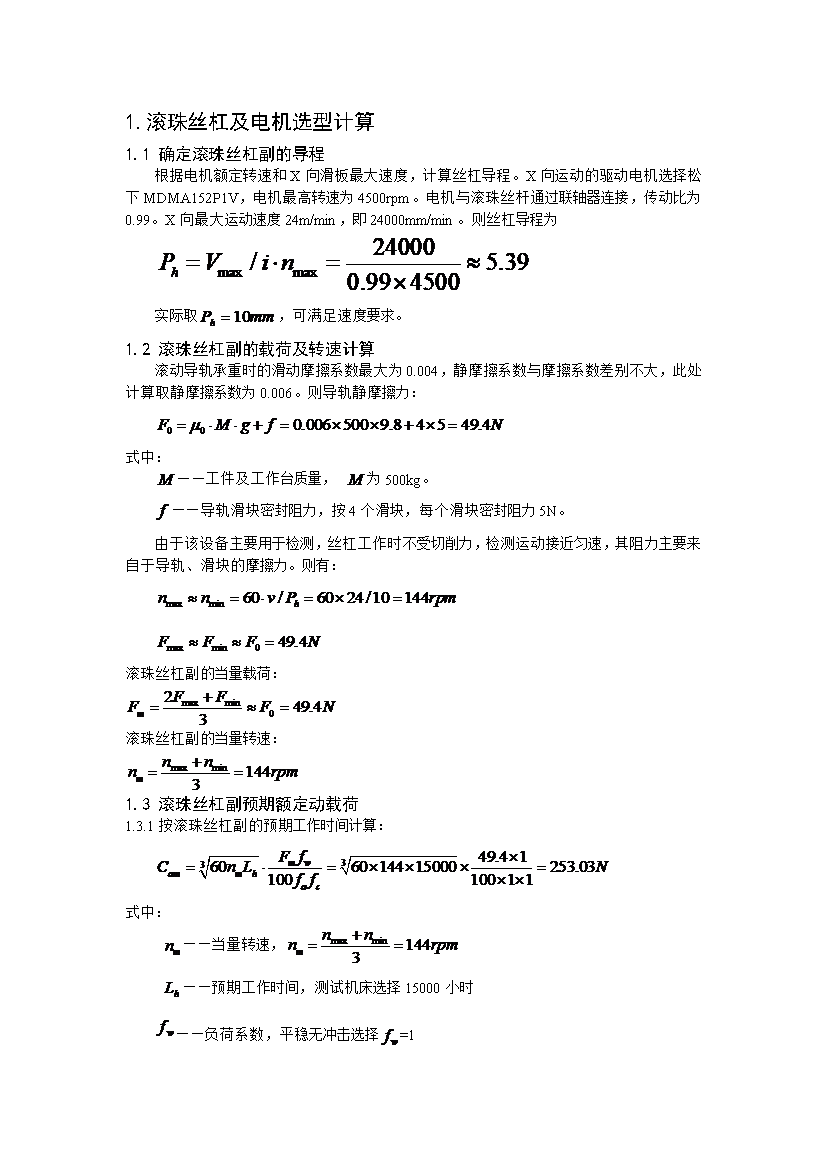

1.滚珠丝杠及电机选型计算1.1确定滚珠丝杠副的导程根据电机额定转速和X向滑板最大速度,计算丝杠导程。X向运动的驱动电机选择松下MDMA152P1V,电机最高转速为4500rpm。电机与滚珠丝杆通过联轴器连接,传动比为0.99。X向最大运动速度24m/min,即24000mm/min。则丝杠导程为实际取,可满足速度要求。1.2滚珠丝杠副的载荷及转速计算滚动导轨承重时的滑动摩擦系数最大为0.004,静摩擦系数与摩擦系数差别不大,此处计算取静摩擦系数为0.006。则导轨静摩擦力:式中:——工件及工作台质量,为

滚珠丝杠选型和电机选型计算.doc

1.滚珠丝杠及电机选型计算1.1确定滚珠丝杠副的导程根据电机额定转速和X向滑板最大速度,计算丝杠导程。X向运动的驱动电机选择松下MDMA152P1V,电机最高转速为4500rpm。电机与滚珠丝杆通过联轴器连接,传动比为0.99。X向最大运动速度24m/min,即24000mm/min。则丝杠导程为实际取,可满足速度要求。1.2滚珠丝杠副的载荷及转速计算滚动导轨承重时的滑动摩擦系数最大为0.004,静摩擦系数与摩擦系数差别不大,此处计算取静摩擦系数为0.006。则导轨静摩擦力:式中:——工件及工作台质量,为

滚珠丝杠选型和电机选型计算.doc

1.滚珠丝杠及电机选型计算1.1确定滚珠丝杠副的导程根据电机额定转速和X向滑板最大速度,计算丝杠导程。X向运动的驱动电机选择松下MDMA152P1V,电机最高转速为4500rpm。电机与滚珠丝杆通过联轴器连接,传动比为0.99。X向最大运动速度24m/min,即24000mm/min。则丝杠导程为实际取,可满足速度要求。1.2滚珠丝杠副的载荷及转速计算滚动导轨承重时的滑动摩擦系数最大为0.004,静摩擦系数与摩擦系数差别不大,此处计算取静摩擦系数为0.006。则导轨静摩擦力:式中:——工件及工作台质量,为

滚珠丝杠选型和电机选型计算.docx

1.滚珠丝杠及电机选型计算1.1确定滚珠丝杠副的导程根据电机额定转速和X向滑板最大速度,计算丝杠导程。X向运动的驱动电机选择松下MDMA152P1V,电机最高转速为4500rpm。电机与滚珠丝杆通过联轴器连接,传动比为0.99。X向最大运动速度24m/min,即24000mm/min。则丝杠导程为实际取,可满足速度要求。1.2滚珠丝杠副的载荷及转速计算滚动导轨承重时的滑动摩擦系数最大为0.004,静摩擦系数与摩擦系数差别不大,此处计算取静摩擦系数为0.006。则导轨静摩擦力:式中:——工件及工作台质量,为

滚珠丝杠选型以及电机选型计算.pdf

滚珠丝杠选型以及电机选型计算确定滚珠丝杠副的导程根据电机额定转速和X向滑板最大速度,计算丝杠导程。X向运动的驱动电机选择松下MDMA152P1V,电机最高转速为4500rpm。电机与滚珠丝杆通过联轴器连接,传动比为。X向最大运动速度24m/min,即24000mm/min。则丝杠导程为n24000PV/i5.39hmaxmax0.994500实际取Ph10mm,可满足速度要求。滚珠丝杠副的载荷及转速计算滚动导轨承重时的滑动摩擦系数最大为,静摩擦系数与摩擦系数差别不大,此处计算取静摩擦系数为。则导轨静摩擦力