无机非金属材料.ppt

胜利****实阿

亲,该文档总共56页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

无机非金属材料.ppt

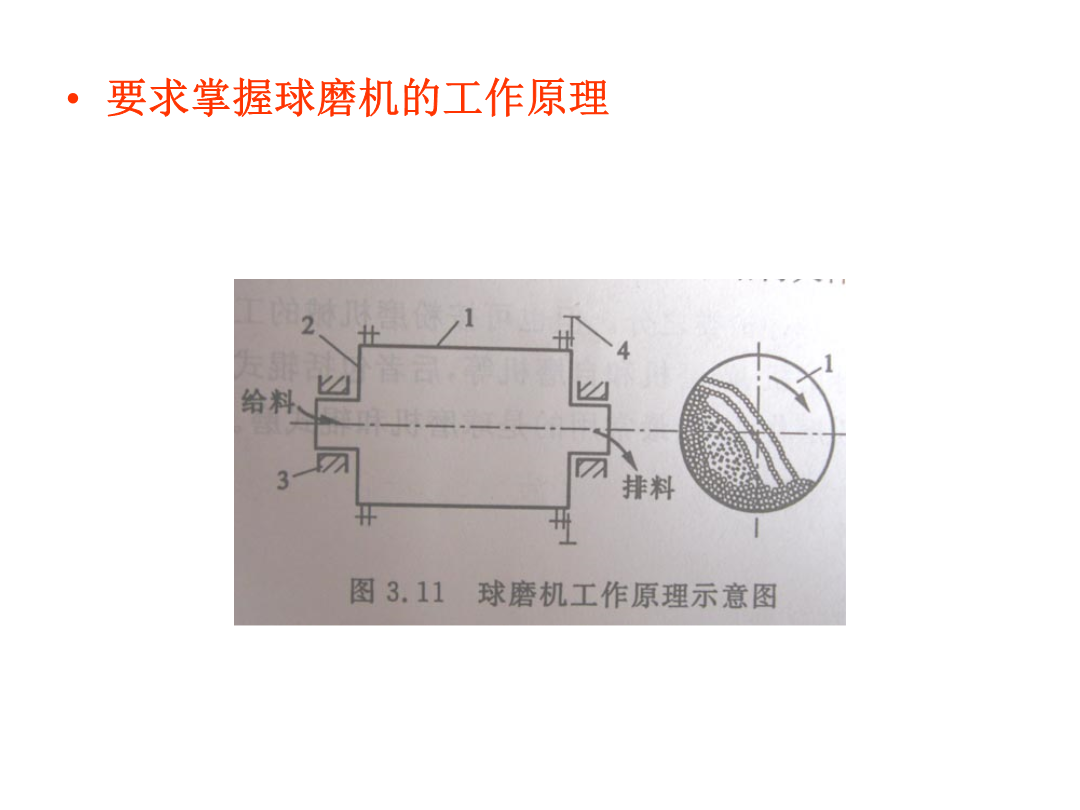

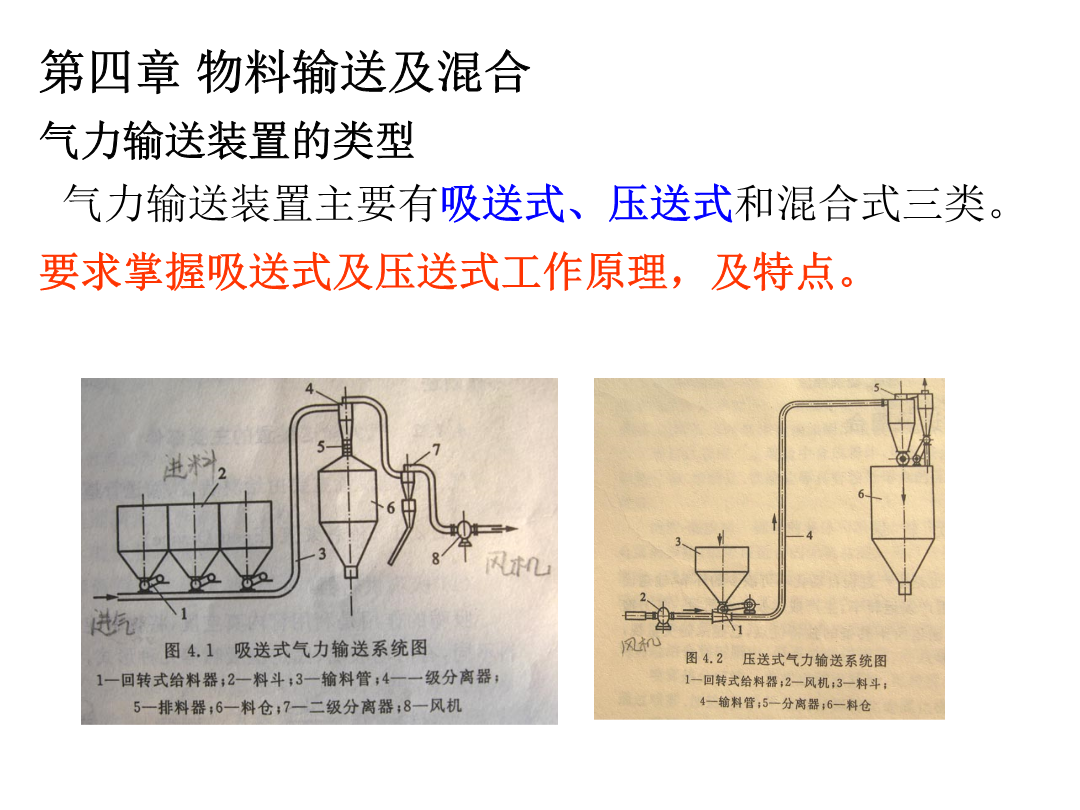

材料按化学组成分类无机非金属材料定义第一章概述无机非金属材料生产过程的共性1.原料2.粉料的制备与运输3.高温加热4.成型:由原料的粉体变成一种具有一定用途的无机材料产品,都有一个成型过程,其目的是使粉体又快又好的形成某种特定的形状,并且有较高强度和准确尺寸的制品。5.干燥:目的不同第三章粉粒体制备3.1.1粉碎的定义与分类以外力克服固体物料质点间内聚力而使物理几何尺寸减小的过程称为粉碎。由于粉碎机械均有一定的粉碎比,并需要考虑适宜的经济入磨粒度,因此,粉碎作业只能分段进行。根据粉碎前后物料尺寸减小的程度

无机非金属材料.doc

第三节新型无机非金属材料Ⅰ学习重点1.了解新型材料的特性及与传统的无机非金属.2.了解高温结构陶瓷和光导纤维有关知识.1.传统的无机非金属材料指材料,具有等优点.新型无机非金属材料的特性,,,.2.结构材料,高温结构陶瓷的优点.3.光导纤维主要用于,另外还可用于.4.第ⅣA族元素中,碳、硅、锗、锡的+4价化合物是稳定的,而铅的+2价化合物是稳定的.锗(Ge)是一种良好的半导体材料,被广泛应用于电子工业上,它可以从煤燃烧的烟道灰中提取,其过程如下:盐酸蒸馏水解加热分解氢气流中加热烟道灰(含CeO2)锗的氯

003无机非金属材料 模块1 无机非金属材料 寒假衔接讲义.docx

第三讲无机非金属材料模块1:无机非金属材料一、硅酸盐材料1.无机非金属材料2.传统无机非金属材料产品原料主要成分应用陶瓷_____(含水的铝硅酸盐)生产建筑材料、绝缘材料、日用器皿、卫生洁具普通玻璃_______________________(SiO2)_____________________生产建筑材料、光学仪器和各种器皿还可制造玻璃纤维用于高强度复合材料水泥______________、少量石膏水泥、沙子和碎石等与水混合可以得到混凝土普通玻璃是以纯碱、石灰石和石英砂为原料经混合、粉碎在玻璃窑

003无机非金属材料 模块1 无机非金属材料 寒假衔接讲义.docx

第三讲无机非金属材料模块1:无机非金属材料一、硅酸盐材料1.无机非金属材料2.传统无机非金属材料产品原料主要成分应用陶瓷_____(含水的铝硅酸盐)生产建筑材料、绝缘材料、日用器皿、卫生洁具普通玻璃_______________________(SiO2)_____________________生产建筑材料、光学仪器和各种器皿还可制造玻璃纤维用于高强度复合材料水泥______________、少量石膏水泥、沙子和碎石等与水混合可以得到混凝土普通玻璃是以纯碱、石灰石和石英砂为原料经混合、粉碎在玻璃窑

化学无机非金属材料.pptx

第七章硅和硅酸盐工业什么是材料?材料的分类生活中的无机非金属材料石英手表金刚石钻头压电陶瓷现代通信用光缆F-117是一种单座战斗轰炸机。设计目的是凭隐身性能,突破敌火力网,压制敌方防空系统,摧毁严密防守的指挥所、战略要地、重要工业目标,还可执行侦察任务,具有一定空战能力。新型无机非金属材料的特征几种典型的新型无机非金属材料高纯氧化铝透明陶瓷管氧化铝陶瓷制品(2)氮化硅陶瓷Si3N4基陶瓷球轴承(3)碳化硅陶瓷(3)光导纤维的用途:光纤光缆光学纤维胃镜用光导纤维做手术,不用开刀1.光电转换材料,分解水的催化