模具特种加工技术.ppt

胜利****实阿

亲,该文档总共200页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

模具特种加工技术.ppt

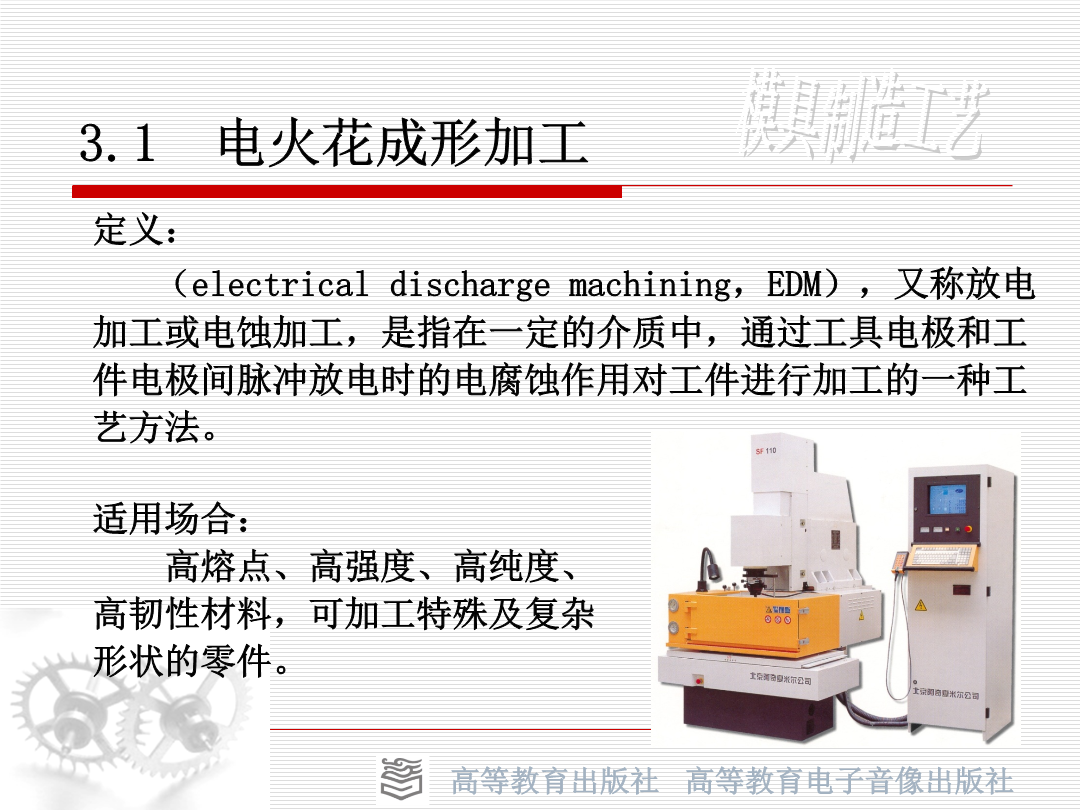

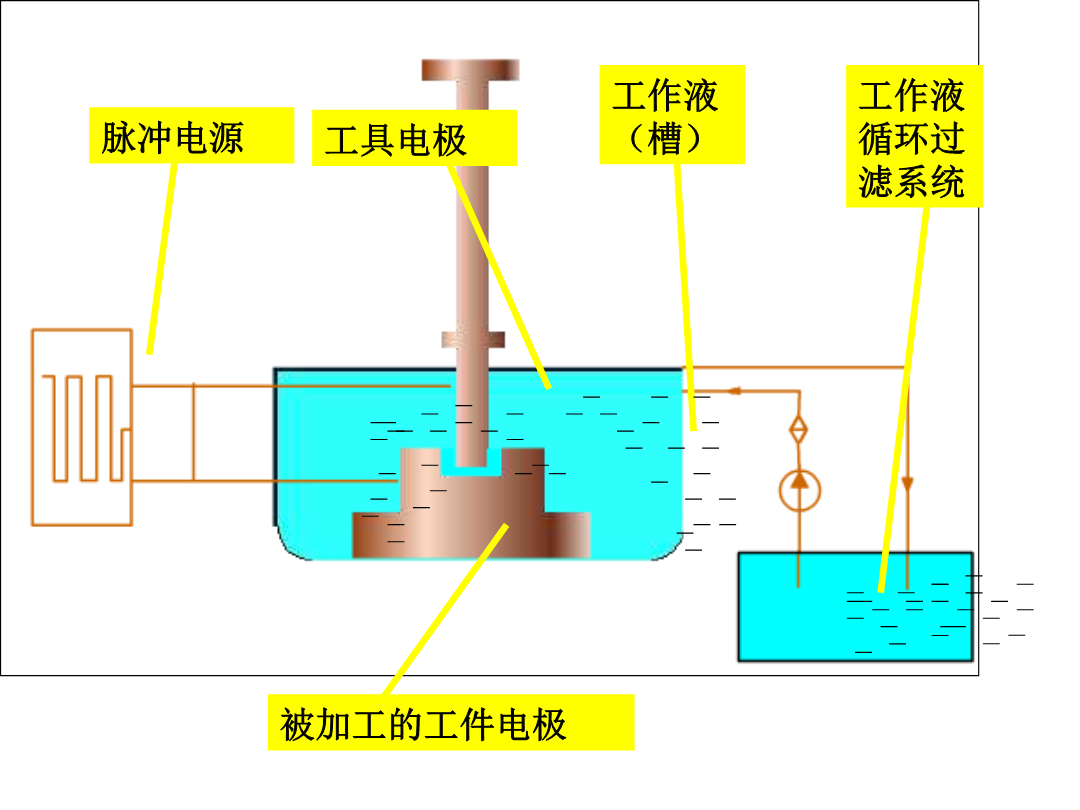

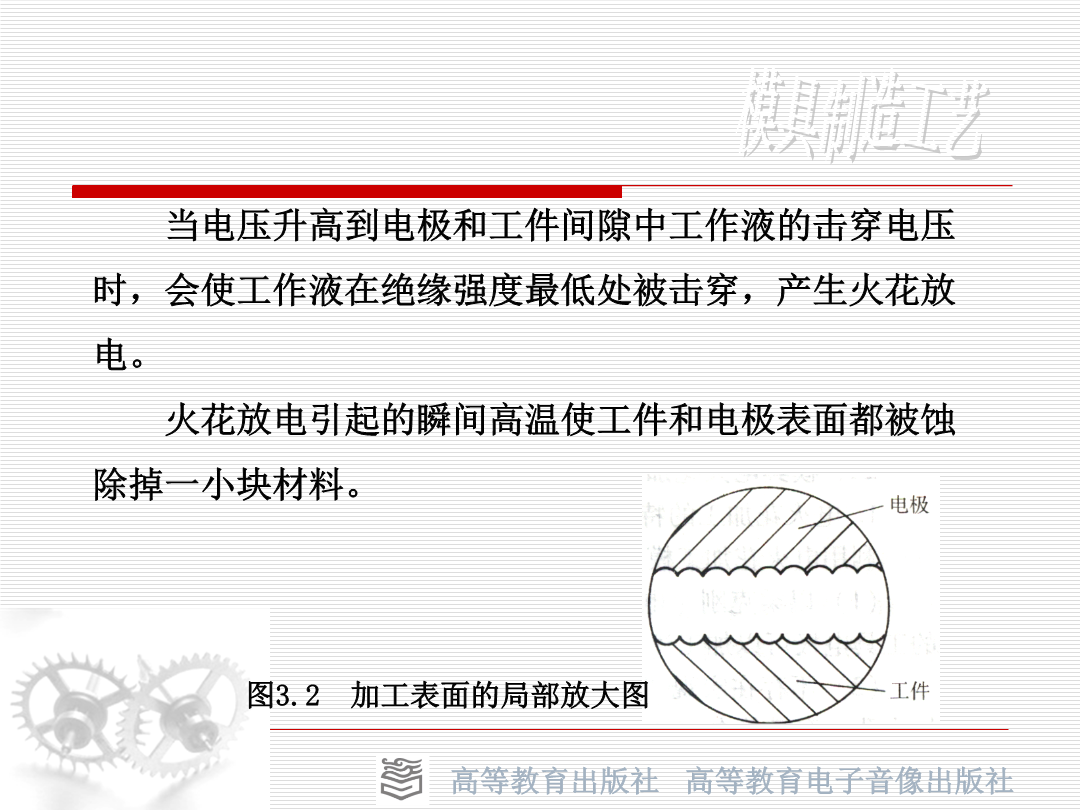

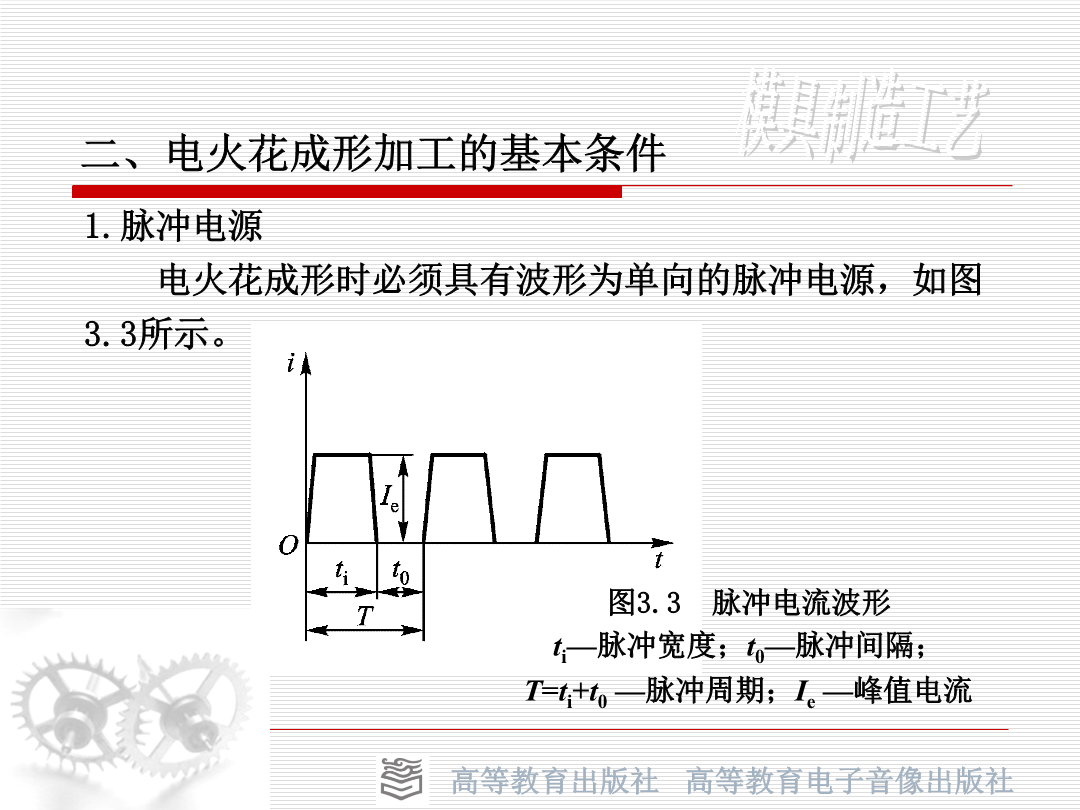

第3章模具的特种加工技术定义:直接利用电能、化学能、光能和声能对工件进行加工,以达到一定形状尺寸和表面粗糙度要求的一种加工方法。类型:电火花成形加工、电火花线切割加工、电解加工、电铸、电化学抛光、化学加工、激光加工、超声加工等。3.1电火花成形加工3.2电火花线切割加工3.3超声加工与激光加工3.1电火花成形加工一、基本原理图3.1电火花加工原理图当电压升高到电极和工件间隙中工作液的击穿电压时,会使工作液在绝缘强度最低处被击穿,产生火花放电。火花放电引起的瞬间高温使工件和电极表面都被蚀除掉一小块材料。二、

模具特种加工技术教学.docx

模具特种加工技术教学摘要:通过市场调研摸清市场需求和学生就业中存在的问题,进而探索模具特种加工技术新的教学方法,提出了先解惑后授业的教学模式。解惑让学生了解更多的新学科,提高学生的学习兴趣和自主自发的学习能力;授业中采用项目教学模式,培养技能型人才。探索的教学方法是长期教学实践的总结,有普遍的推广意义。关键词:模具;特种加工;解惑;项目教学一、前言模具特种加工技术是直接利用电能、光能、化学能、电化学能等进行加工,可以加工高强度、高硬度、高韧性、高脆性、耐高温等材料,主要有电火花成型加工、数控线切割加工等,

模具特种加工技术教学.docx

模具特种加工技术教学模具特种加工技术教学模具特种加工技术教学摘要:通过市场调研摸清市场需求和学生就业中存在的问题,进而探索模具特种加工技术新的教学方法,提出了先解惑后授业的教学模式。解惑让学生了解更多的新学科,提高学生的学习兴趣和自主自发的学习能力;授业中采用项目教学模式,培养技能型人才。探索的教学方法是长期教学实践的总结,有普遍的推广意义。关键词:模具;特种加工;解惑;项目教学一、前言模具特种加工技术是直接利用电能、光能、化学能、电化学能等进行加工,可以加工高强度、高硬度、高韧性、高脆性、耐高温等材料,

模具特种加工技术教学.docx

模具特种加工技术教学模具特种加工技术教学模具特种加工技术教学摘要:通过市场调研摸清市场需求和学生就业中存在的问题,进而探索模具特种加工技术新的教学方法,提出了先解惑后授业的教学模式。解惑让学生了解更多的新学科,提高学生的学习兴趣和自主自发的学习能力;授业中采用项目教学模式,培养技能型人才。探索的教学方法是长期教学实践的总结,有普遍的推广意义。关键词:模具;特种加工;解惑;项目教学一、前言模具特种加工技术是直接利用电能、光能、化学能、电化学能等进行加工,可以加工高强度、高硬度、高韧性、高脆性、耐高温等材料,

模具特种加工技术教学.docx

模具特种加工技术教学模具特种加工技术教学模具特种加工技术教学摘要:通过市场调研摸清市场需求和学生就业中存在的问题,进而探索模具特种加工技术新的教学方法,提出了先解惑后授业的教学模式。解惑让学生了解更多的新学科,提高学生的学习兴趣和自主自发的学习能力;授业中采用项目教学模式,培养技能型人才。探索的教学方法是长期教学实践的总结,有普遍的推广意义。关键词:模具;特种加工;解惑;项目教学一、前言模具特种加工技术是直接利用电能、光能、化学能、电化学能等进行加工,可以加工高强度、高硬度、高韧性、高脆性、耐高温等材料,