【精编】运车的结构设计.docx

书錦****by

亲,该文档总共30页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

【精编】运车的结构设计.docx

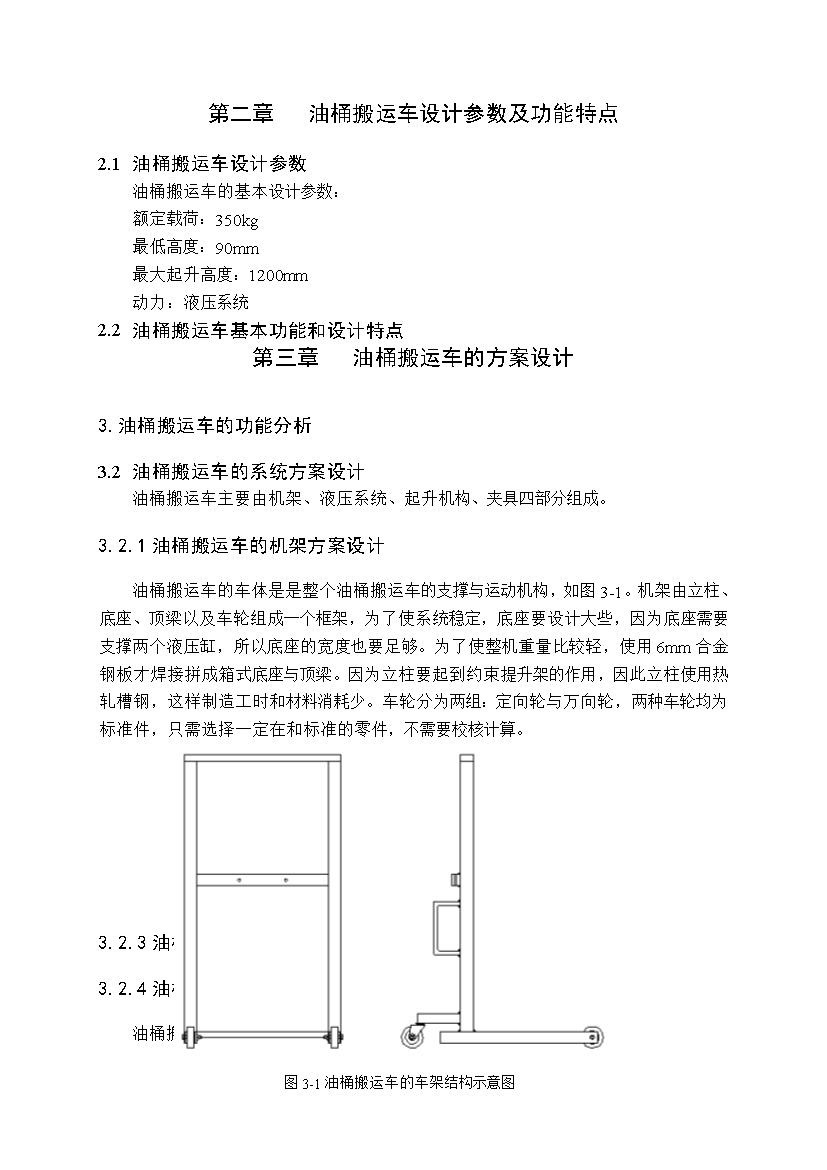

第二章油桶搬运车设计参数及功能特点2.1油桶搬运车设计参数油桶搬运车的基本设计参数:额定载荷:350kg最低高度:90mm最大起升高度:1200mm动力:液压系统2.2油桶搬运车基本功能和设计特点第三章油桶搬运车的方案设计3.油桶搬运车的功能分析3.2油桶搬运车的系统方案设计油桶搬运车主要由机架、液压系统、起升机构、夹具四部分组成。3.2.1油桶搬运车的机架方案设计油桶搬运车的车体是是整个油桶搬运车的支撑与运动机构,如图3-1。机架由立柱、底座、顶梁以及车轮组成一个框架,为了使系统稳定,底座要设计大些,因

运车的结构设计.doc

第二章油桶搬运车设计参数及功能特点2.1油桶搬运车设计参数油桶搬运车的基本设计参数:额定载荷:350kg最低高度:90mm最大起升高度:1200mm动力:液压系统2.2油桶搬运车基本功能和设计特点第三章油桶搬运车的方案设计3.油桶搬运车的功能分析3.2油桶搬运车的系统方案设计油桶搬运车主要由机架、液压系统、起升机构、夹具四部分组成。3.2.1油桶搬运车的机架方案设计油桶搬运车的车体是是整个油桶搬运车的支撑与运动机构如图3-1。机架由立柱、底座、顶梁以及车轮组成一个框架为了使系统稳定底座要

2022运车的结构设计.docx

第二章油桶搬运车设计参数及功能特点2.1油桶搬运车设计参数油桶搬运车的基本设计参数:额定载荷:350kg最低高度:90mm最大起升高度:1200mm动力:液压系统2.2油桶搬运车基本功能和设计特点第三章油桶搬运车的方案设计3.油桶搬运车的功能分析3.2油桶搬运车的系统方案设计油桶搬运车主要由机架、液压系统、起升机构、夹具四部分组成。3.2.1油桶搬运车的机架方案设计油桶搬运车的车体是是整个油桶搬运车的支撑与运动机构,如图3-1。机架由立柱、底座、顶梁以及车轮组成一个框架,为了使系统稳定,底座要设计大些,因

【精编】危运车ۥ辆管理规定精选.docx

危运车辆治理规定1.目的加强车辆的治理,保障其平安使用,以防止车辆。2.适用范围XXX公司治理的运输车辆3.职责4.内容危运车辆每日由调度表上的司机对安排车辆进展检查,检查内容包括:机油、水箱、轮胎、发动机、车身外表、刹车功能、出车里程、备胎、灯光电路、车辆卫生、随车维修工具、紧急情况通讯录,并如实填写表上内容。星期一为危运车车况日,在18:00前司机完成对车辆的全面检查。4.2.3非危运车辆每日上班时由负责保管人安排人员对车辆按照检查表要求对车辆进展检查,检查内容包括:机油、水箱、轮胎、发动机、车身外表

【精编】运梁车ۥ人员安全生产职责精选.docx

运梁车人员平安消费职责A机长职责:(1)协调分派本组人员的作业任务。负责组织箱梁的运输、运梁车与架桥机配合,确保整个过程平安、顺利。(2)熟悉运梁车的构造,对运梁车液压系统、电气系统、气压系统要有较为全面的理解,会使用相关的技术材料、图纸进展一般缺点的排查。(3)熟悉运梁车的维护保养条例,定期按照《运梁车维护保养手册》规定带着组员进展维护保养。(4)定期带着组员对提梁机进展全面大检查,并安排监视司机认真填写《运梁车平安检查表》。(5)每班作业前、后带着组员对运梁车进展作业前检查,觉察征询题向主管领导报告,