窑外分解窑熟料产量和质量的提高与稳定.doc

是丹****ni

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

窑外分解窑熟料产量和质量的提高与稳定.doc

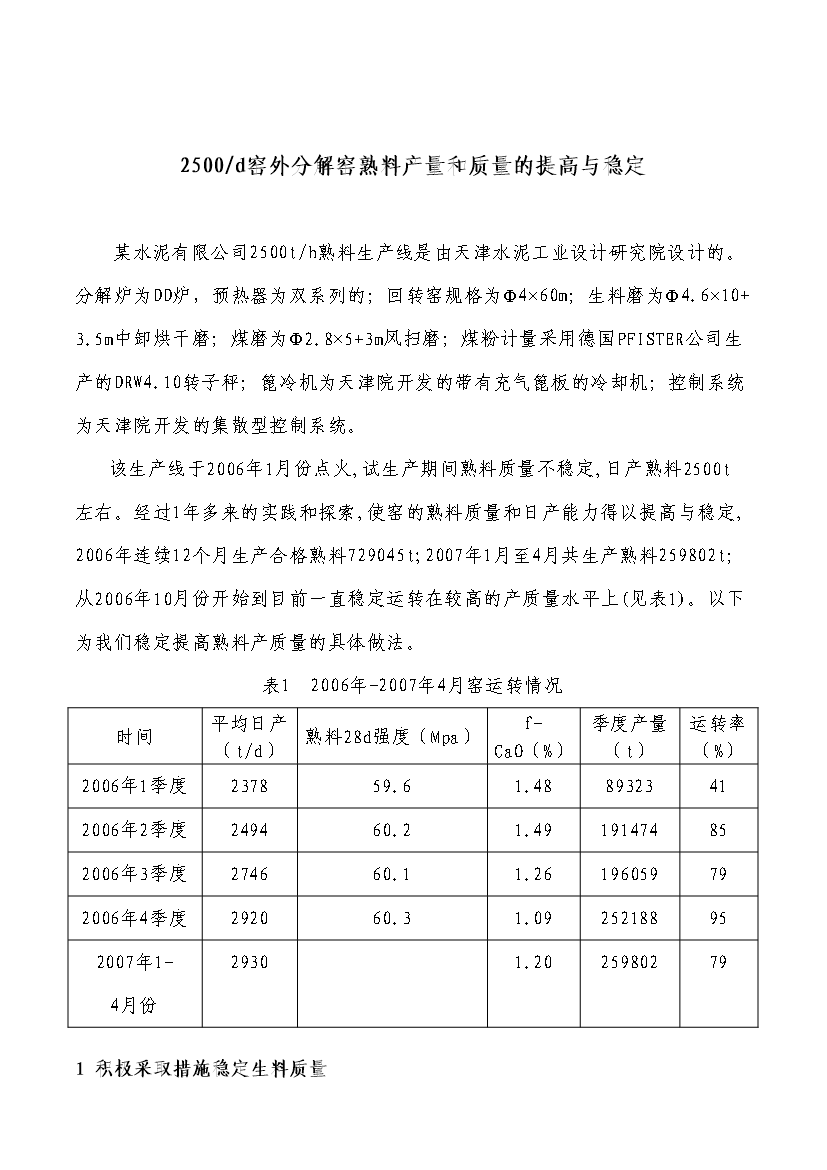

2500/d窑外分解窑熟料产量和质量的提高与稳定某水泥有限公司2500t/h熟料生产线是由天津水泥工业设计研究院设计的。分解炉为DD炉预热器为双系列的;回转窑规格为Ф4×60m;生料磨为Ф4.6×10+3.5m中卸烘干磨;煤磨为Ф2.8×5+3m风扫磨;煤粉计量采用德国PFISTER公司生产的DRW4.10转子秤;篦冷机为天津院开发的带有充气篦板的冷却机;控制系统为天津院开发的集散型控制系统。该生产线于2006年1月份点火试生产期间熟料质量不稳定日产熟料2500t左右。经过1年多来的实践和探索使窑的熟

窑外分解窑熟料产量和质量的提高与稳定.doc

2500/d窑外分解窑熟料产量和质量的提高与稳定某水泥有限公司2500t/h熟料生产线是由天津水泥工业设计研究院设计的。分解炉为DD炉,预热器为双系列的;回转窑规格为Ф4×60m;生料磨为Ф4.6×10+3.5m中卸烘干磨;煤磨为Ф2.8×5+3m风扫磨;煤粉计量采用德国PFISTER公司生产的DRW4.10转子秤;篦冷机为天津院开发的带有充气篦板的冷却机;控制系统为天津院开发的集散型控制系统。该生产线于2006年1月份点火,试生产期间熟料质量不稳定,日产熟料2500t左右。经过1年多来的实践和探索,使窑

窑外分解窑熟料产量和质量的提高与稳定.docx

编号:时间:2021年x月x日书山有路勤为径学海无涯苦作舟页码:2500/d窑外分解窑熟料产量和质量的提高与稳定某水泥有限公司2500t/h熟料生产线是由天津水泥工业设计研究院设计的。分解炉为DD炉预热器为双系列的;回转窑规格为Ф4×60m;生料磨为Ф4.6×10+3.5m中卸烘干磨;煤磨为Ф2.8×5+3m风扫磨;煤粉计量采用德国PFISTER公司生产的DRW4.10转子秤;篦冷机为天津院开发的带有充气篦板的冷却机;控制系统为天津院开发的集散型控制系统。该生产线于

窑外分解窑熟料产量和质量的提高与稳定.doc

2500/d窑外分解窑熟料产量和质量的提高与稳定某水泥有限公司2500t/h熟料生产线是由天津水泥工业设计研究院设计的。分解炉为DD炉,预热器为双系列的;回转窑规格为Ф4×60m;生料磨为Ф4.6×10+3.5m中卸烘干磨;煤磨为Ф2.8×5+3m风扫磨;煤粉计量采用德国PFISTER公司生产的DRW4.10转子秤;篦冷机为天津院开发的带有充气篦板的冷却机;控制系统为天津院开发的集散型控制系统。该生产线于2006年1月份点火,试生产期间熟料质量不稳定,日产熟料2500t左右。经过1年多来的实践和探索,使窑

窑外分解窑熟料产量和质量的提高与稳定.docx

编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:2500/d窑外分解窑熟料产量和质量的提高与稳定某水泥有限公司2500t/h熟料生产线是由天津水泥工业设计研究院设计的。分解炉为DD炉,预热器为双系列的;回转窑规格为Ф4×60m;生料磨为Ф4.6×10+3.5m中卸烘干磨;煤磨为Ф2.8×5+3m风扫磨;煤粉计量采用德国PFISTER公司生产的DRW4.10转子秤;篦冷机为天津院开发的带有充气篦板的冷却机;控制系统为天津院开发的集散型控制系统。该生产线于2006年1月份点火,试