汽机四大管道焊接施工工法.doc

胜利****实阿

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

汽机四大管道焊接施工工法.doc

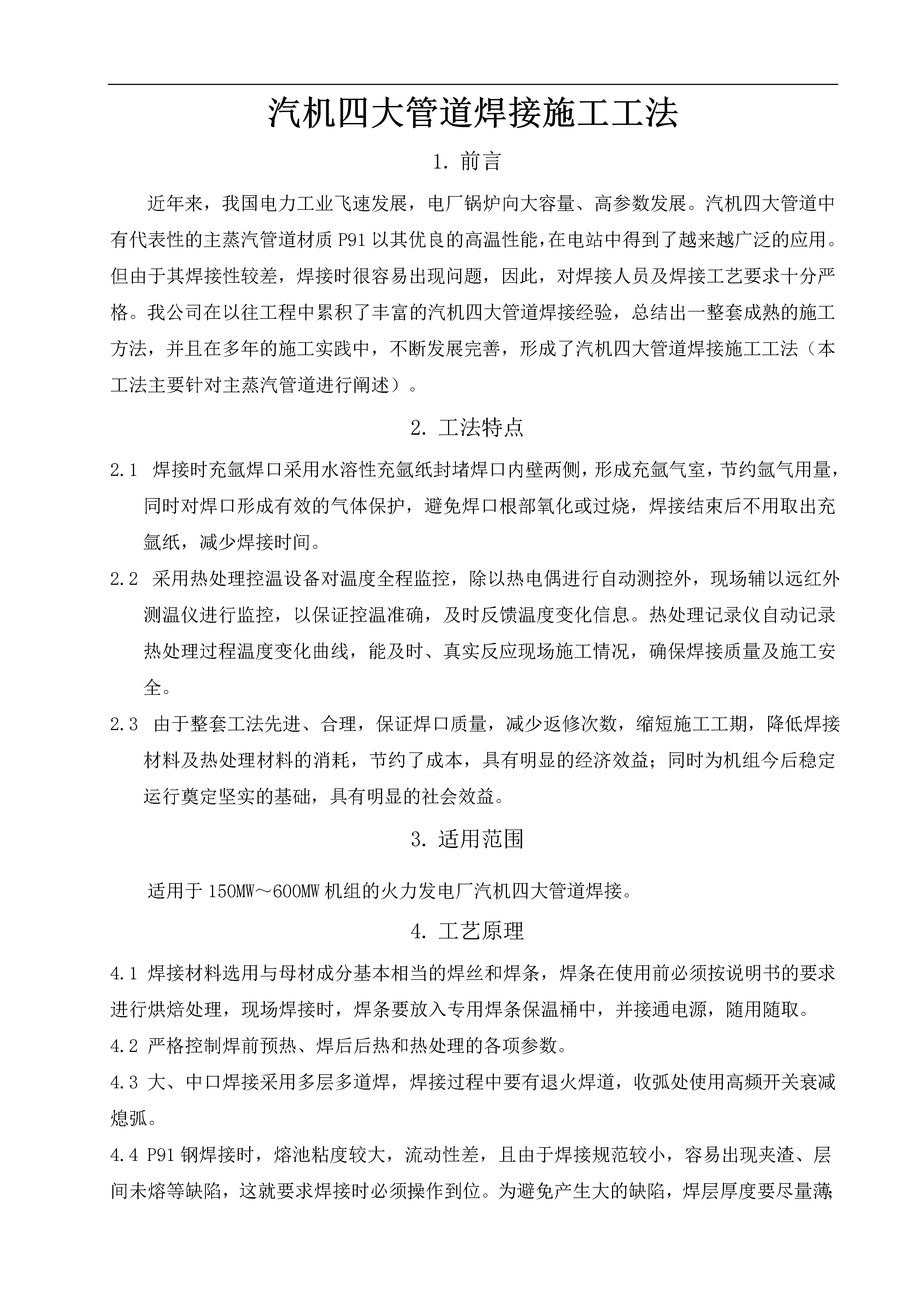

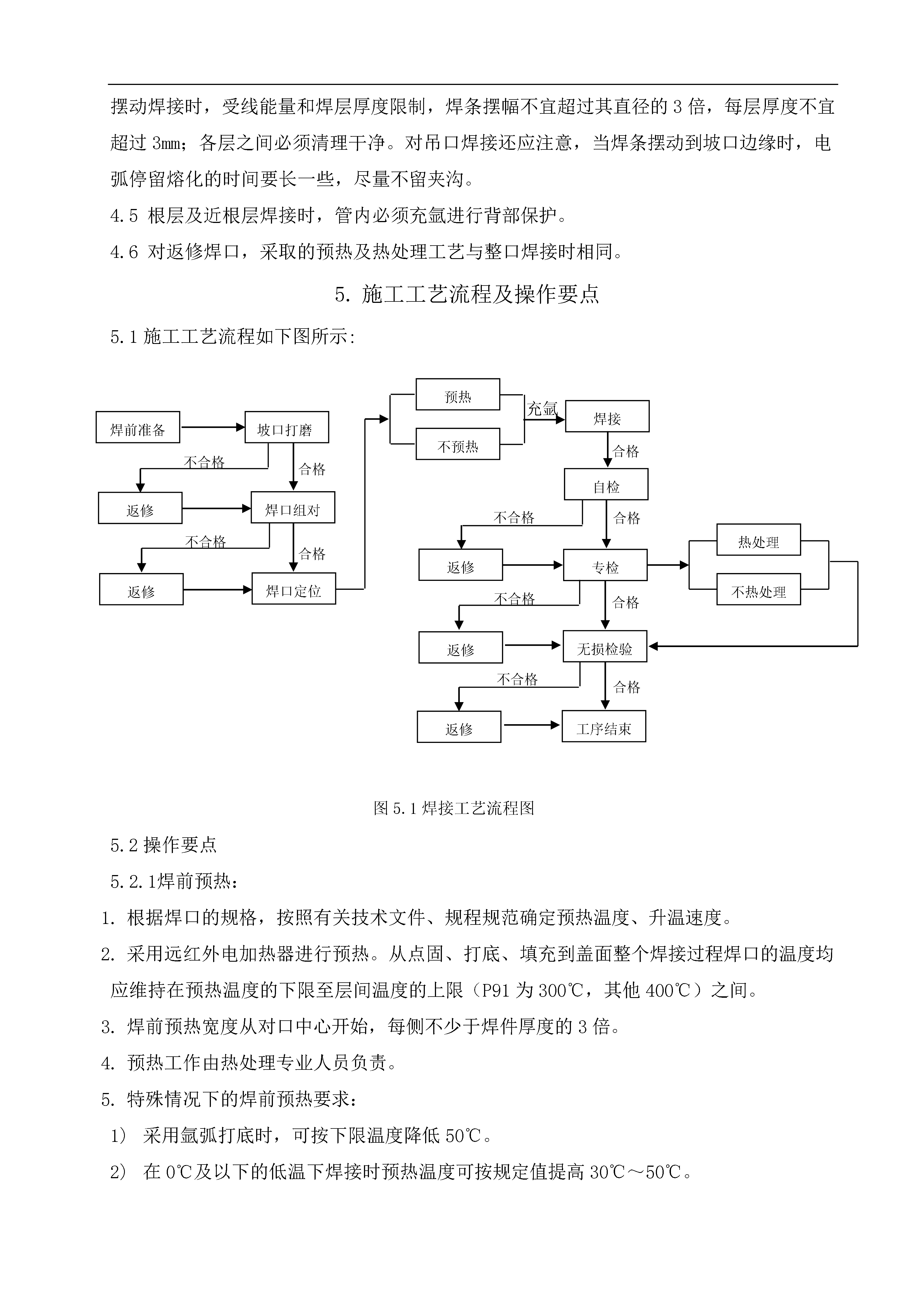

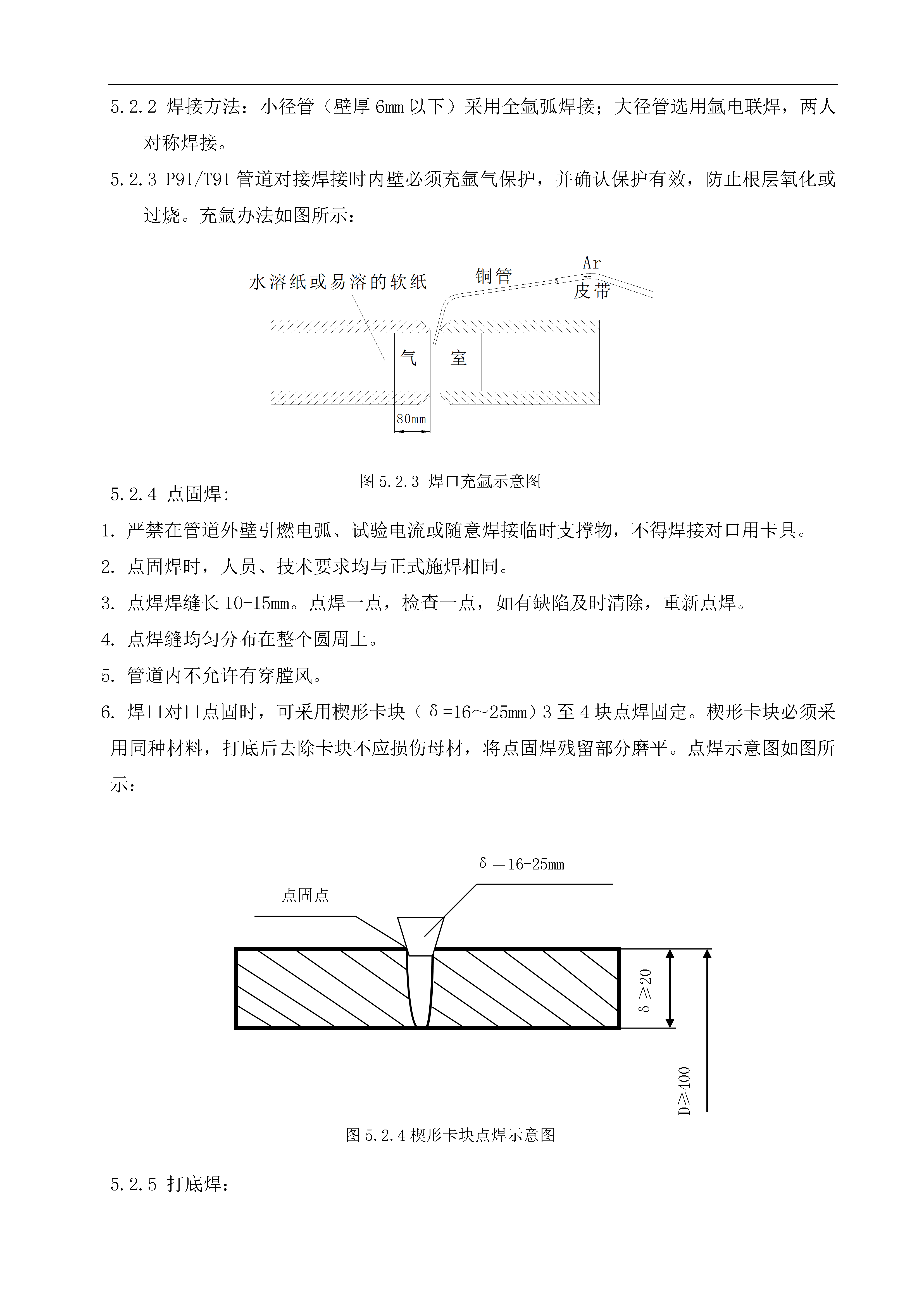

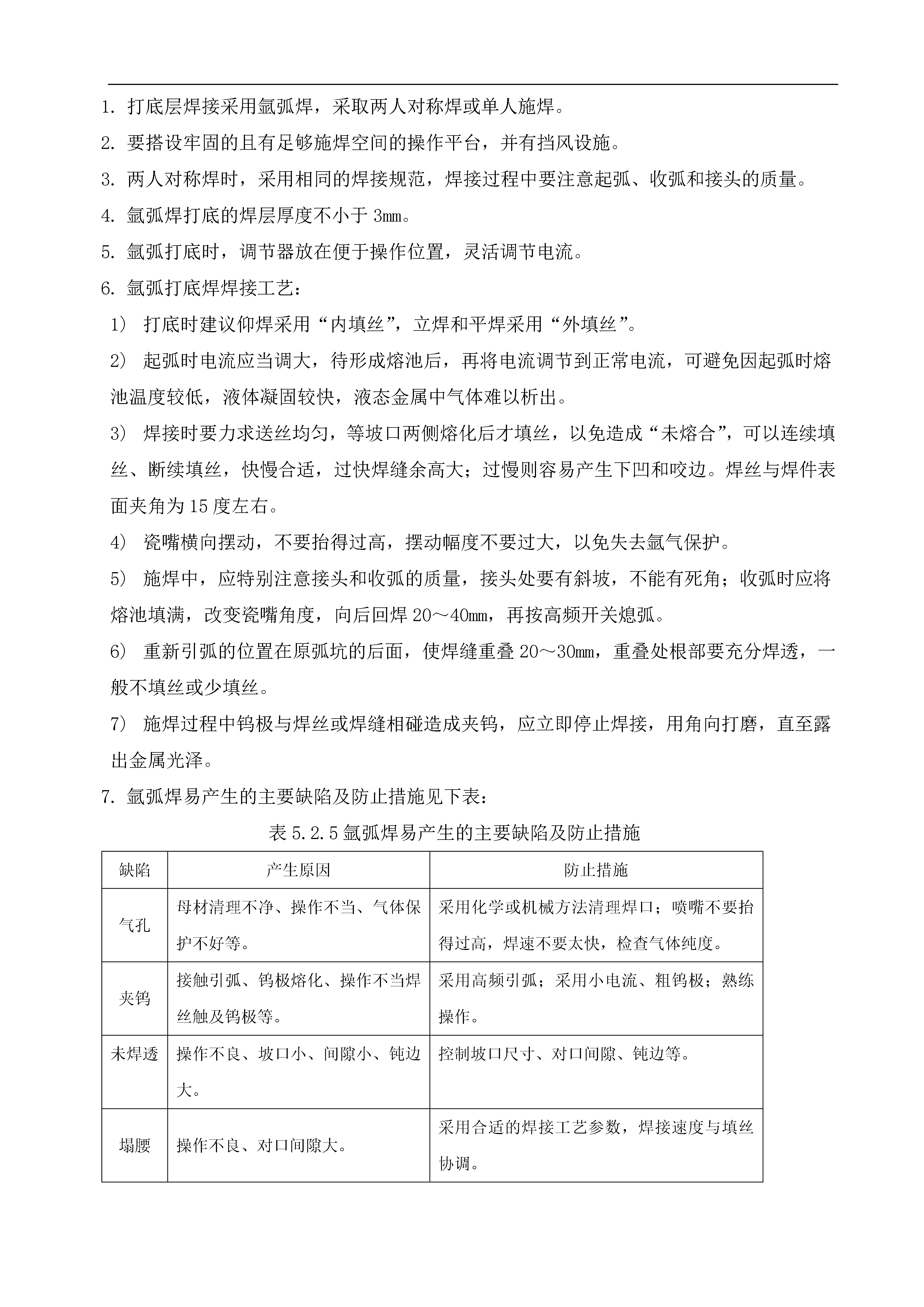

汽机四大管道焊接施工工法前言近年来,我国电力工业飞速发展,电厂锅炉向大容量、高参数发展。汽机四大管道中有代表性的主蒸汽管道材质P91以其优良的高温性能,在电站中得到了越来越广泛的应用。但由于其焊接性较差,焊接时很容易出现问题,因此,对焊接人员及焊接工艺要求十分严格。我公司在以往工程中累积了丰富的汽机四大管道焊接经验,总结出一整套成熟的施工方法,并且在多年的施工实践中,不断发展完善,形成了汽机四大管道焊接施工工法(本工法主要针对主蒸汽管道进行阐述)。工法特点焊接时充氩焊口采用水溶性充氩纸封堵焊口内壁两侧,形

汽机四大管道焊接施工工法.doc

汽机四大管道焊接施工工法前言近年来,我国电力工业飞速发展,电厂锅炉向大容量、高参数发展。汽机四大管道中有代表性的主蒸汽管道材质P91以其优良的高温性能,在电站中得到了越来越广泛的应用。但由于其焊接性较差,焊接时很容易出现问题,因此,对焊接人员及焊接工艺要求十分严格。我公司在以往工程中累积了丰富的汽机四大管道焊接经验,总结出一整套成熟的施工方法,并且在多年的施工实践中,不断发展完善,形成了汽机四大管道焊接施工工法(本工法主要针对主蒸汽管道进行阐述)。工法特点焊接时充氩焊口采用水溶性充氩纸封堵焊口内壁两侧,形

crmog耐热钢管道焊接施工工法.doc

15CrMoG耐热钢管道焊接施工工法1前言耐热钢中以珠光体铬钼耐热钢应用最广,因为这类钢一般适用于350-550℃之间,同时,这类钢的合金元素含量相对较少,一般都属于低合金钢的范畴,因为合金钢是在碳钢中加入少量的合金元素,钢的性能就发生了变化,就得到了碳钢所没有的性能,即耐高温、抗氧化、抗蠕化和良好的持久强度,由于合金元素小于3.5%,所以称作低合金,简称合金钢。它的耐热性和强度均超过不锈钢,但是价格比不锈钢便宜得多,适用于在各种高温高压条件下工作的介质管道。例如在攀钢煤化工厂外线工艺管道施工项目中,该工

工法铝合金管道全位置焊接工法1.doc

6铝及铝合金管道全位置(固定口焊接)焊接内衬垫施工工法前言铝及铝合金管道在低温下有优良的机械性能在化工领域有着广泛的应用;特别是在制氧工业的深冷管道应用比较多。但是铝及铝合金在高温时强度很低液态铝的流动性能好在焊接时焊缝金属容易产生下塌现象。为了保证焊透而又不致塌陷焊接时常采用垫板来托住熔池及附近金属。垫板接头的操作技能比单面焊双面成形简单容易掌握常用于背面无法施焊(如小直径圆筒环缝、夹套容器环缝)的场合缺点是当垫板和筒体的椭圆度不一致时两者之间装配在一起时局部会留有缝隙因此易形流淌失去垫板的作用。公

工法铝合金管道全位置焊接工法1.doc

6铝及铝合金管道全位置(固定口焊接)焊接内衬垫施工工法前言铝及铝合金管道在低温下有优良的机械性能在化工领域有着广泛的应用;特别是在制氧工业的深冷管道应用比较多。但是铝及铝合金在高温时强度很低液态铝的流动性能好在焊接时焊缝金属容易产生下塌现象。为了保证焊透而又不致塌陷焊接时常采用垫板来托住熔池及附近金属。垫板接头的操作技能比单面焊双面成形简单容易掌握常用于背面无法施焊(如小直径圆筒环缝、夹套容器环缝)的场合缺点是当垫板和筒体的椭圆度不一致时两者之间装配在一起时局部会留有缝隙因此易形流淌失去垫板的作用。公