地铁车站端头井基坑支撑体系.doc

胜利****实阿

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

地铁车站端头井基坑支撑体系.doc

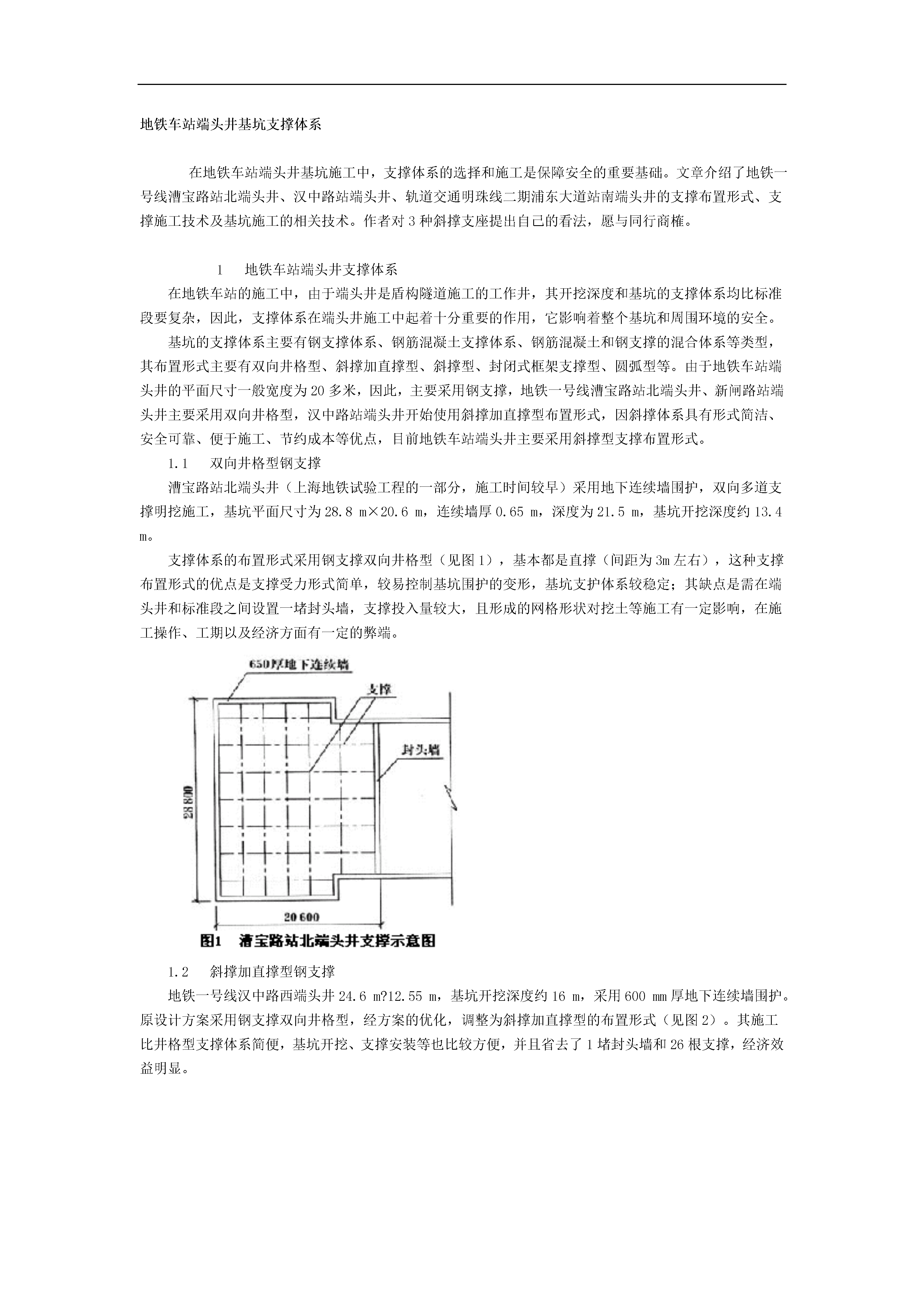

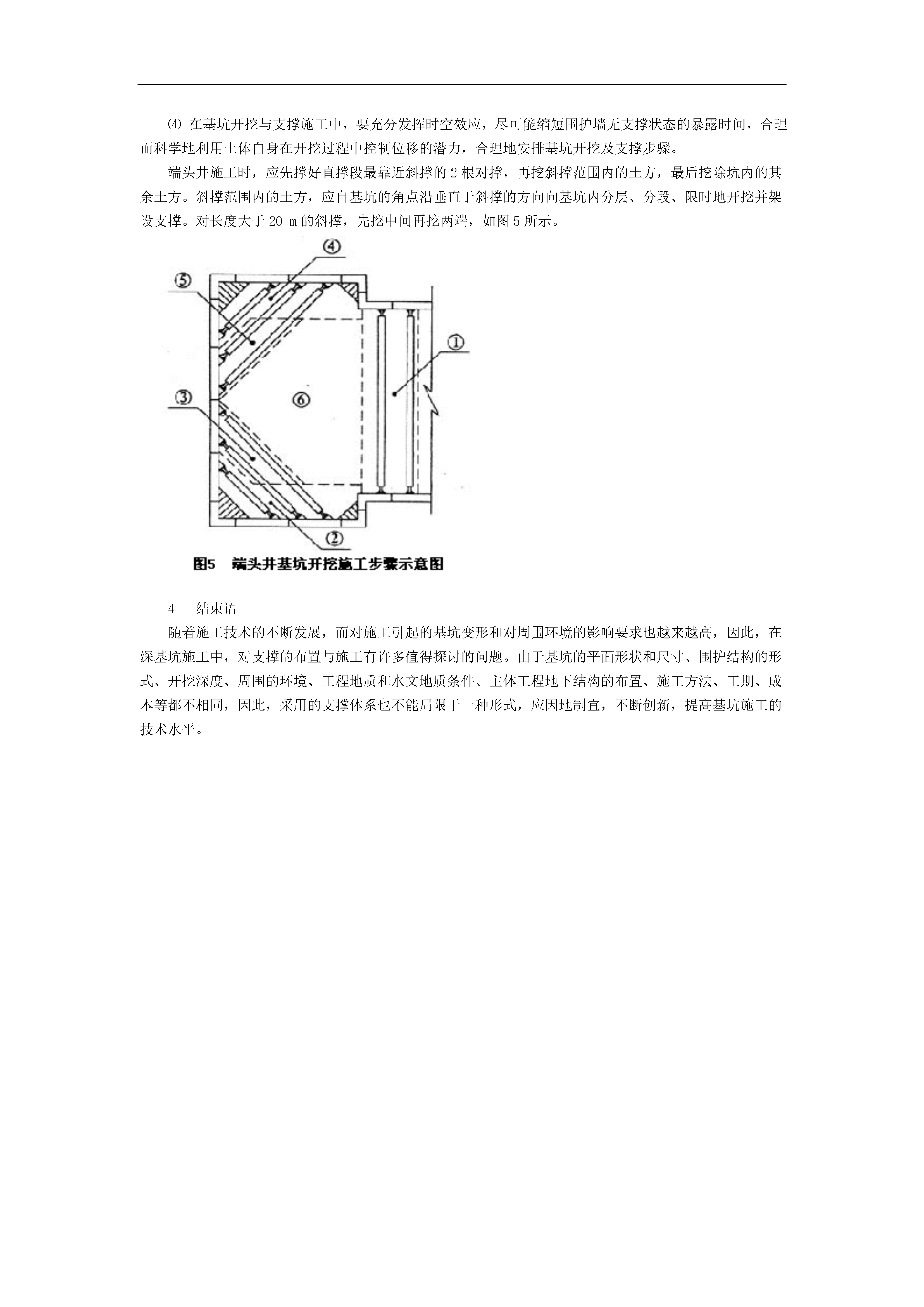

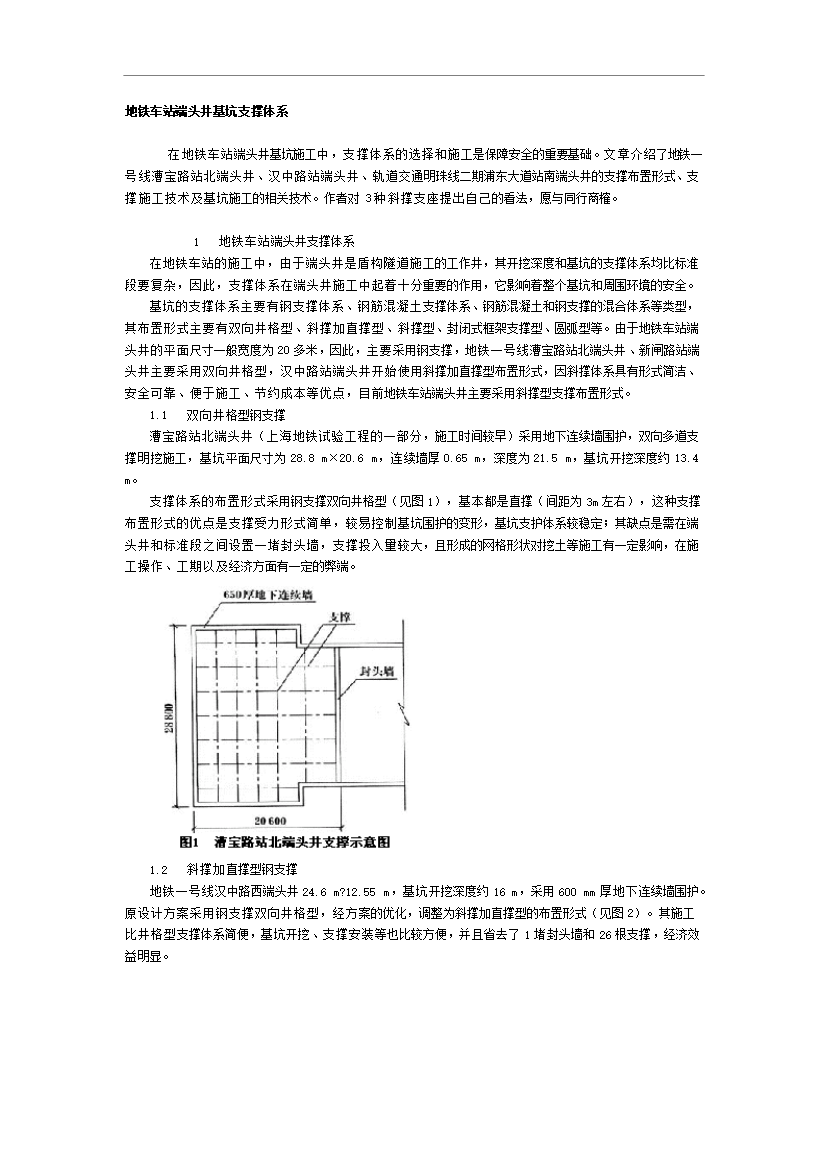

地铁车站端头井基坑支撑体系在地铁车站端头井基坑施工中,支撑体系的选择和施工是保障安全的重要基础。文章介绍了地铁一号线漕宝路站北端头井、汉中路站端头井、轨道交通明珠线二期浦东大道站南端头井的支撑布置形式、支撑施工技术及基坑施工的相关技术。作者对3种斜撑支座提出自己的看法,愿与同行商榷。1地铁车站端头井支撑体系在地铁车站的施工中,由于端头井是盾构隧道施工的工作井,其开挖深度和基坑的支撑体系均比标准段要复杂,因此,支撑体系在端头井施工中起着十分重要的作用,它影响着整个基坑和周围环境的安全。基坑的支撑体系主要有钢

地铁车站端头井基坑支撑体系.doc

地铁车站端头井基坑支撑体系在地铁车站端头井基坑施工中,支撑体系的选择和施工是保障安全的重要基础。文章介绍了地铁一号线漕宝路站北端头井、汉中路站端头井、轨道交通明珠线二期浦东大道站南端头井的支撑布置形式、支撑施工技术及基坑施工的相关技术。作者对3种斜撑支座提出自己的看法,愿与同行商榷。1地铁车站端头井支撑体系在地铁车站的施工中,由于端头井是盾构隧道施工的工作井,其开挖深度和基坑的支撑体系均比标准段要复杂,因此,支撑体系在端头井施工中起着十分重要的作用,它影响着整个基坑和周围环境的安全。基坑的支撑体系主要有钢

地铁车站端头井受力计算模型研究.docx

地铁车站端头井受力计算模型研究摘要:针对上海轨道交通明珠线二期某地铁车站,提出采用空间梁-板单元模型分析车站端头井在施工过程中的受力和变形,并与传统的平面简化模型计算结果进行比较.计算结果显示:对于端头井墙体结构,两种方法计算得到的内力、变形和弯矩分布规律基本一致;对端头井上、下框架梁结构,采用空间梁-板单元模型计算,其内力变化较大,端头井空间效应显著,且可避免平面简化模型计算中框架梁出现轴向拉力这种失真现象.最后,建议采用空间梁-板单元模型分析地铁车站端头井结构.关键词:地铁车站;端头井;梁-板单元模型

地铁车站端头井受力分析模型的对比研究.docx

地铁车站端头井受力分析模型的对比研究地铁车站端头井受力分析模型的对比研究摘要:地铁是现代城市交通的重要组成部分,而车站端头井作为地铁的出入站口,其安全性和可靠性在地铁系统中至关重要。因此,对车站端头井的受力情况进行全面的研究具有重要意义。本文对当前常用的车站端头井受力分析模型进行了对比研究,并总结了各模型的优缺点,为地铁车站端头井的设计和评估提供了参考。1.引言地铁车站端头井是乘客进出站的重要通道,同时也是铁路结构的关键之一。合理设计和分析端头井的受力情况对地铁的安全运营至关重要。目前国内外学者们针对车站

软土地区地铁端头井深基坑开挖监测分析.pptx

软土地区地铁端头井深基坑开挖监测分析目录添加目录项标题软土地区地铁端头井深基坑开挖监测的重要性保障施工安全提高工程质量优化施工方案积累工程经验软土地区地铁端头井深基坑开挖监测的主要内容土体位移监测地下水位监测支撑轴力监测周边环境监测软土地区地铁端头井深基坑开挖监测的方法常规监测方法自动化监测方法远程监测方法不同方法的比较分析软土地区地铁端头井深基坑开挖监测数据分析数据处理与整理监测数据与施工工况的关联性分析预警预报分析监测数据与工程安全评估的关联性分析软土地区地铁端头井深基坑开挖监测的实际应用工程实例介绍