TUV五大工具之SPC0.ppt

胜利****实阿

亲,该文档总共55页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

TUV五大工具之SPC0.ppt

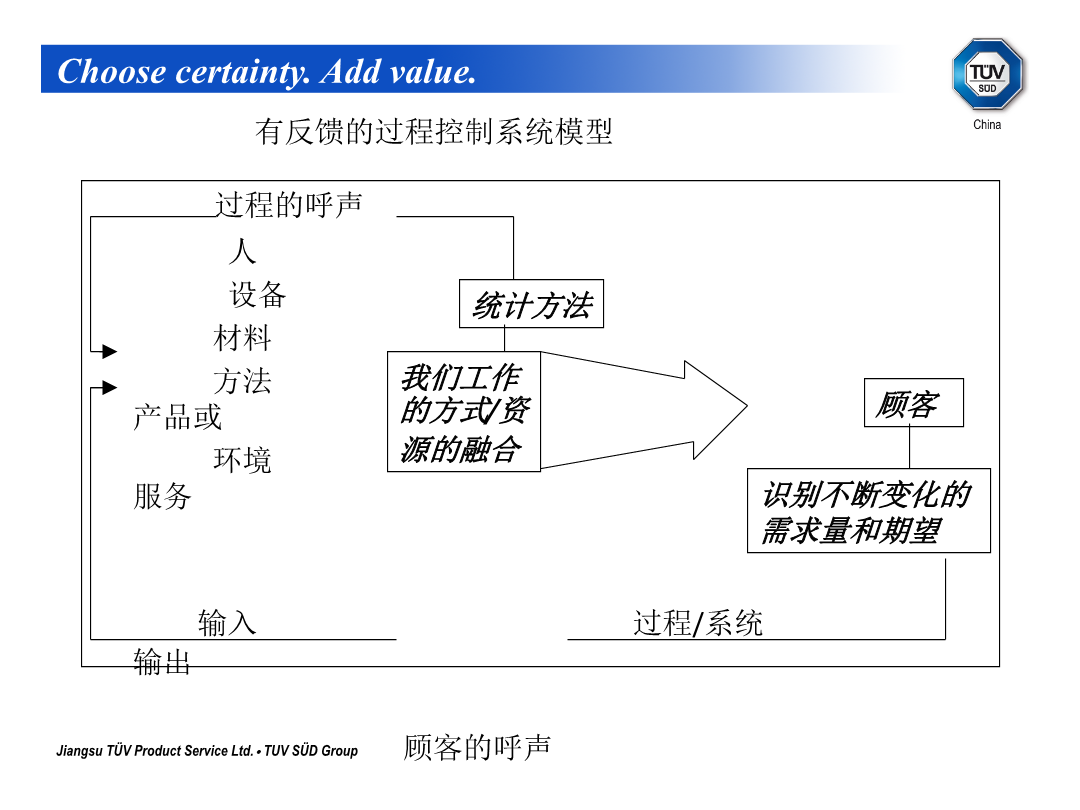

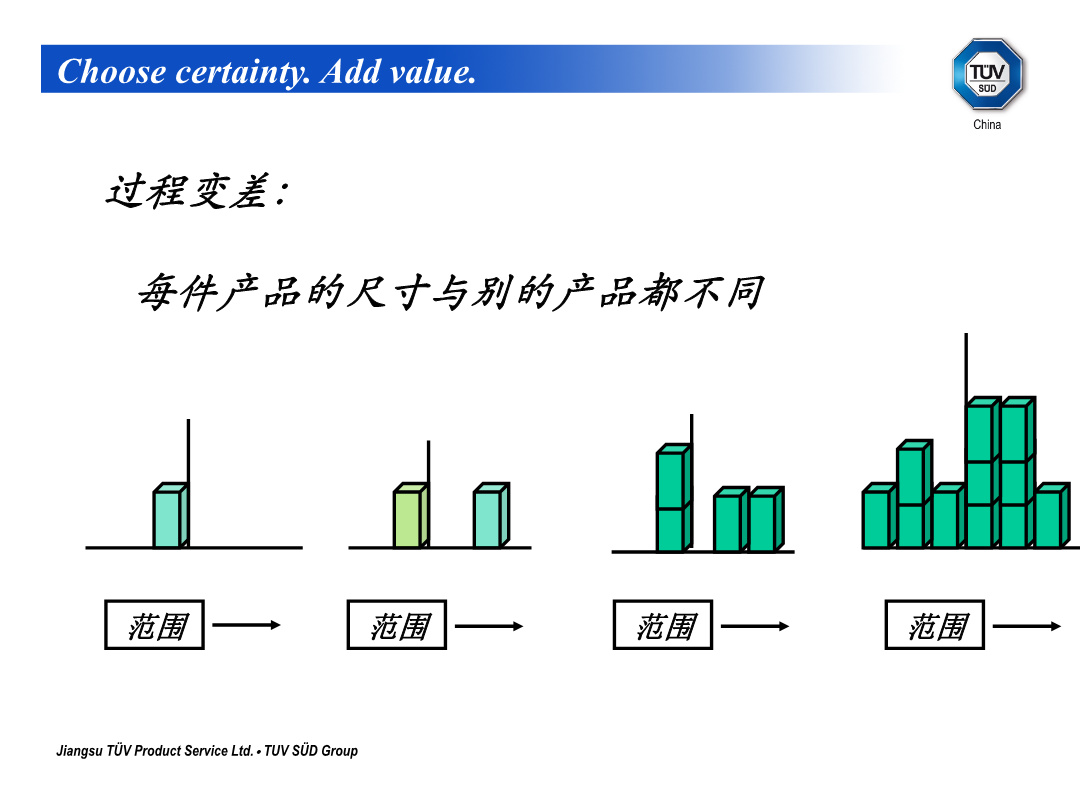

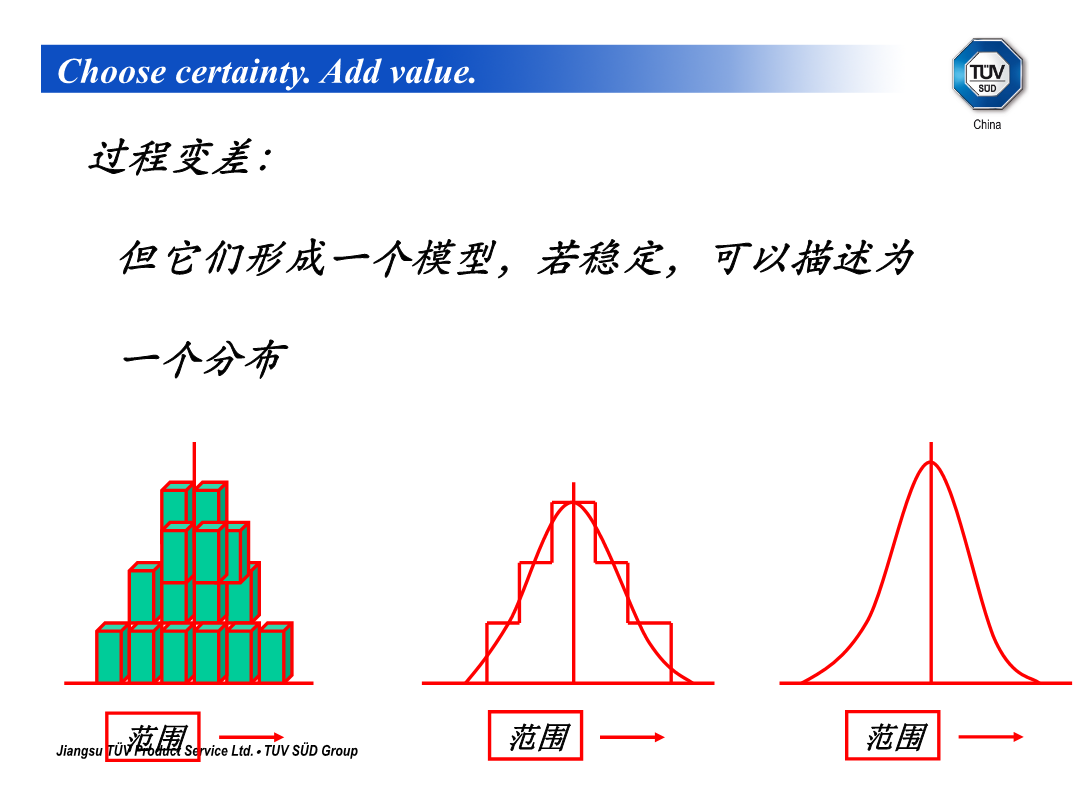

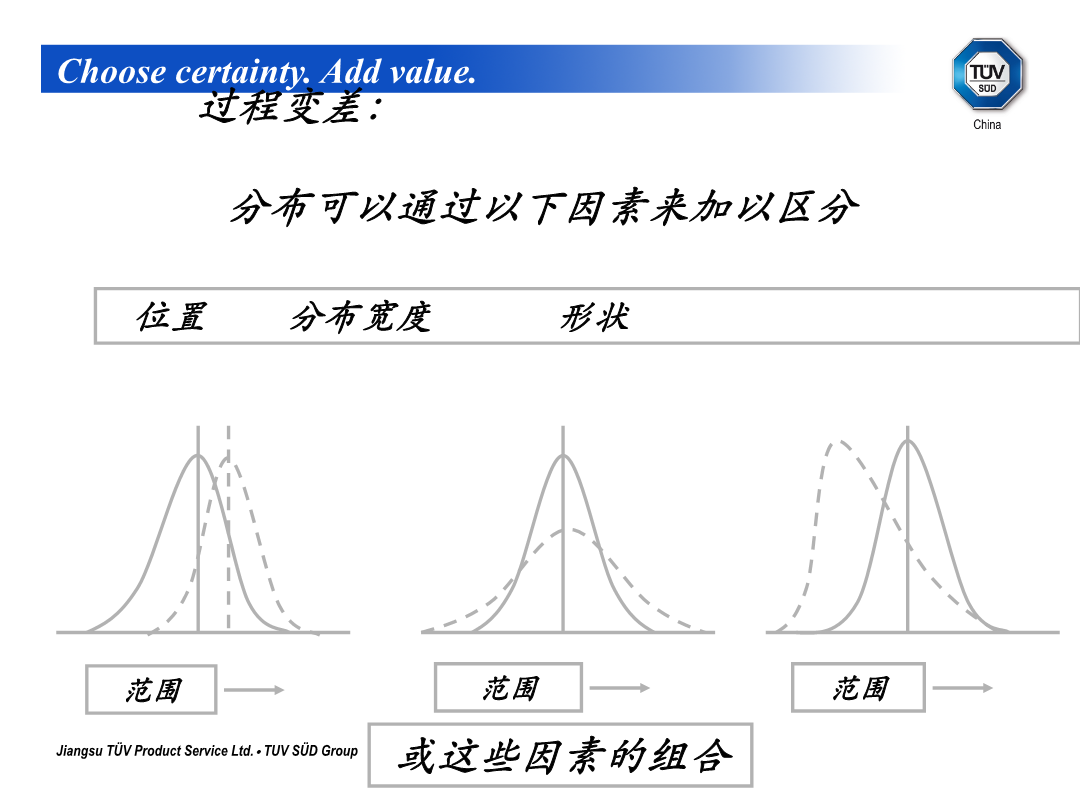

SPC导出有反馈的过程控制系统模型过程的状态的衡量过程控制:操作员培训、变换材料设备修理人员沟通改变车间温度、湿度输出控制:返修、返工、特采退步放行、降级、报废变差及其产生原因1)产品的特性具有变异性;没有两件产品是完全相同的任何过程都存在许多引起变差的原因机加工轴直径的变差源?哪些是长期影响,哪些是短期影响?2)产品质量的变异具有统计规律性;利用统计技术来进行正确的推定和预测;根据推定和预测采取正确的行动;----------真正实现预防性管理过程变差:分布可以通过以下因素来加以区分标准差(Standa

TUV五大工具之APQP.ppt

APQP-先期产品质量策划和控制计划AdvancedProductQualityPlanningandControlPlan产品质量策划的基本原则定义:产品质量策划是一种结构化的方法,用来确定和制定确保某产品使顾客满意所需的步骤。目标:是促进与所涉及的每一个人的联系,促进参与各方相互信任和支持,以确保所要求的步骤按时完成。有效的产品质量策划依赖于公司高层管理者对努力达到使顾客满意这一宗旨的承诺。产品质量策划的好处引导资源,使顾客满意;促进对所需更改的早期识别;避免晚期更改;以最低成本及时提供优质产

TUV五大工具之MSA.ppt

MSA-测量系统分析MeasurementSystemsAnalysisMSA第三版快速指南ThirdEditionFastGuide术语:测量:赋值(或数)给具体物以表示它们之间关于特定特性的关系。赋值过程定义为测量过程,而赋予的值定义为测量值量具:用于获得测量的装置测量系统:是用来对被测特性定量测量或定性评价的仪器或量具、标准、操作、方法、夹具、软件、人员、环境和假设的集合;用来获得测量结果的整个过程测量数据的用途:产品控制过程控制特性之间的联系测量数据的质量:真值一个好的或高质量的测量具备哪些特点?

TUV五大工具之SPC.ppt

SPC导出有反馈的过程控制系统模型过程的状态的衡量过程控制:操作员培训、变换材料设备修理人员沟通改变车间温度、湿度输出控制:返修、返工、特采退步放行、降级、报废变差及其产生原因1)产品的特性具有变异性;没有两件产品是完全相同的任何过程都存在许多引起变差的原因机加工轴直径的变差源?哪些是长期影响,哪些是短期影响?2)产品质量的变异具有统计规律性;利用统计技术来进行正确的推定和预测;根据推定和预测采取正确的行动;----------真正实现预防性管理过程变差:分布可以通过以下因素来加以区分标准差(Standa

TUV五大工具之PPAP0.ppt

PPAP-生产件批准程序ProductionPartApprovalProcedure清楚了什么时候顾客通知和提交被要求.以前IASGQS-9000认可的解释中对PPAP的内容.载重汽车整车制造厂特殊要求.对散装材料的要求,包括散装材料特殊要求的附录.轮胎工业的特殊要求附录.扩展的技术术语词汇表.适用性:PPAP必须适用于提供生产件、服务件、生产原料或散装材料的组织的内部和外部现场;散装材料不要求PPAP,除非由经授权的顾客代表规定。提供标准目录中的生产件或服务的组织必须符合PPAP,除非由经授权的顾客代