焦炉煤气甲烷化制天然气.ppt

胜利****实阿

亲,该文档总共26页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

焦炉煤气甲烷化制天然气.ppt

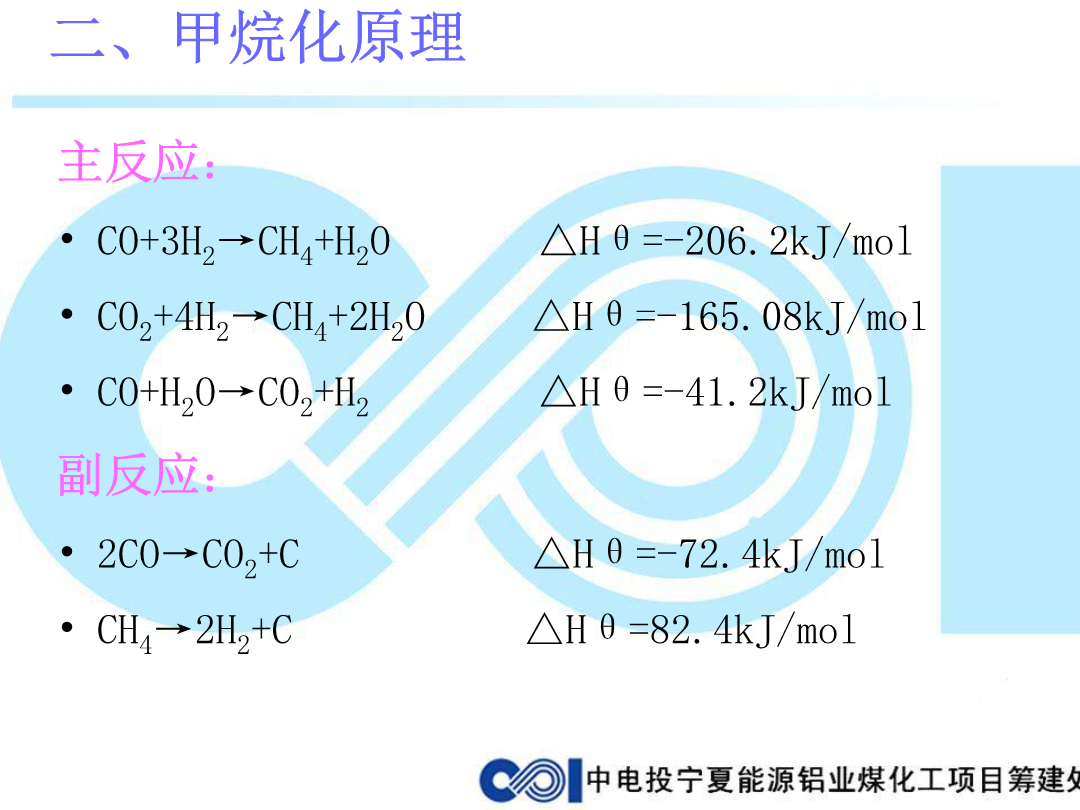

焦炉气甲烷化制天然气主要内容:一、焦炉气甲烷化制天然气的原因利用该契机,积极发展焦炉煤气制天然气(SNG)用于替代天然气或城市煤气,不仅可以降低进口天然气市场给我国带来的潜在风险,满足日益增长的市场需求,而且对我国的能源安全、节能减排等方面也具有战略意义。二、甲烷化原理甲烷化反应特点主要有两个:其一是CO、CO2与H2的甲烷合成反应是强放热反应,其二是CO和CH4的析碳反应会使催化剂失活。针对其反应特点,需要研发活性高、选择性好、强度高、寿命长的甲烷合成催化剂,保证焦炉气中CO和CO2转化的完全性。三、焦

焦炉煤气制天然气之甲烷化技术现状.docx

焦炉煤气制天然气之甲烷化技术现状焦炉煤气制天然气之甲烷化技术现状摘要:随着能源需求的不断增长,传统的煤炭资源逐渐减少,煤炭清洁利用成为当今世界能源发展趋势。焦炉煤气作为一种重要的资源,其转化为天然气的技术研究备受关注。本文基于对焦炉煤气甲烷化技术的深入研究,综述了目前相关研究的现状和进展,探讨了该技术在能源转型中的应用前景,并提出了一些问题和挑战供后续研究参考。关键词:焦炉煤气;天然气;甲烷化;能源转型一、引言随着全球能源需求的迅速增长,新能源开发和能源转型已成为当前全球范围内的共同关注。而传统能源资源如

焦炉煤气制天然气之甲烷化技术现状.pptx

焦炉煤气制天然气之甲烷化技术现状目录添加章节标题甲烷化技术概述甲烷化技术定义甲烷化技术原理甲烷化技术发展历程焦炉煤气制天然气之甲烷化技术现状焦炉煤气制天然气工艺流程甲烷化技术在焦炉煤气制天然气中的应用现状甲烷化技术对焦炉煤气制天然气的优化效果甲烷化技术面临的问题与挑战技术难题与挑战环境保护问题经济性问题甲烷化技术的发展趋势与展望技术创新方向未来发展前景对行业的影响与推动甲烷化技术的应用前景与推广价值在其他领域的应用前景对工业生产的意义与价值对社会发展的贡献与影响THANKYOU

焦炉煤气甲烷化制天然气开车运行情况介绍.pdf

焦炉煤气甲烷化合成天然气项目开车及运行情况介绍云南省富源县华鑫能源开发有限责任公司2013年7月丁心悦一、项目概要2投资方攀枝花华益能源有限责任公司气源云南德鑫煤业股份有限公司研发技术团队攀枝花华益能源

煤制天然气-甲烷化.ppt

煤制天然气—甲烷化234567891011121314151617181920212223242526272829303132催化机理(Mechanismofcatalysis)催化机理(Mechanismofcatalysis)催化反应的时间和空间尺度常见反应器催化剂的主要性能指标转化率()=某反应物消耗掉的数量该反应物的原始数量产率=转化为指定产物某反应物的数量该反应物的原始数量无副反应时,产率=转化率有副反应时,产率转化率SelectivityofCatalysis催化分类催化剂制备方法Ni-M