齿轮传动的失效形式及设计准则.pptx

胜利****实阿

亲,该文档总共29页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

齿轮传动的失效形式及设计准则.pptx

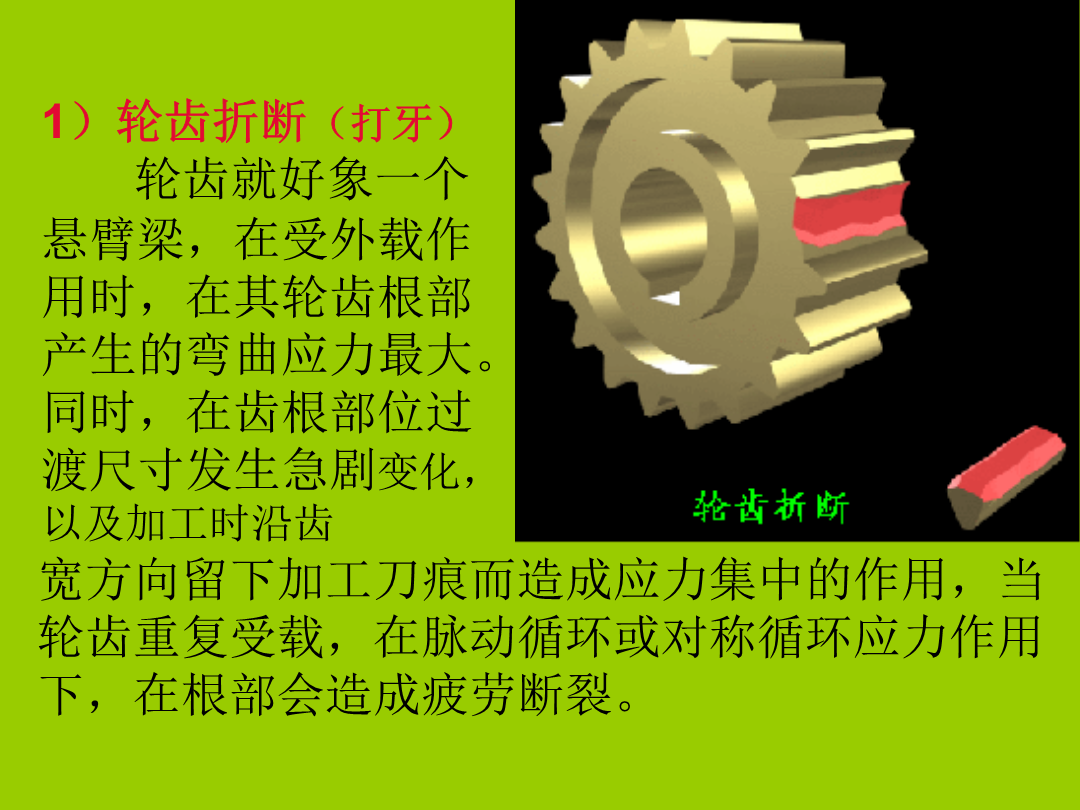

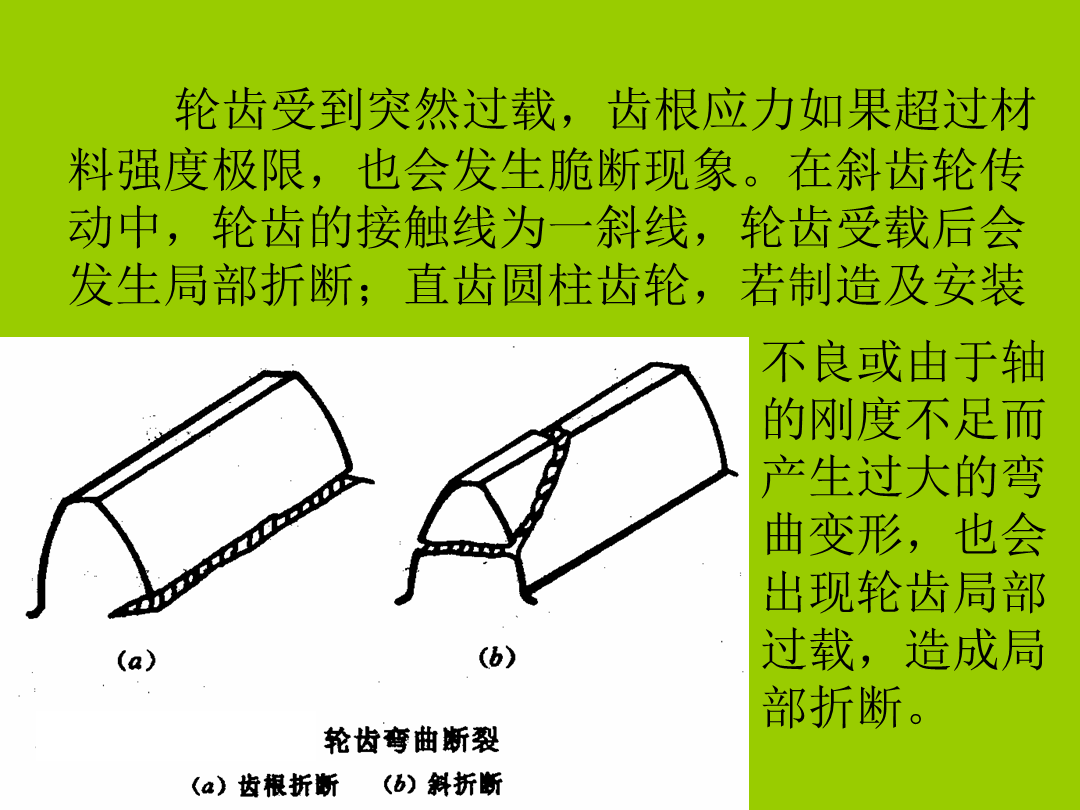

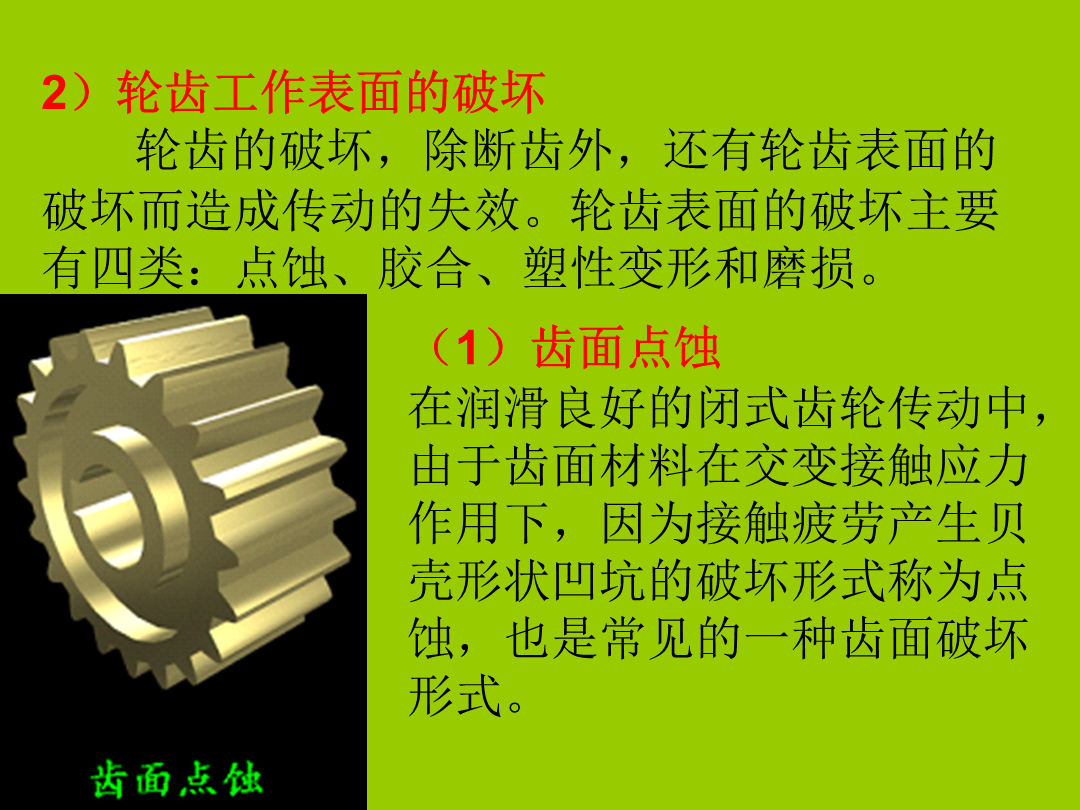

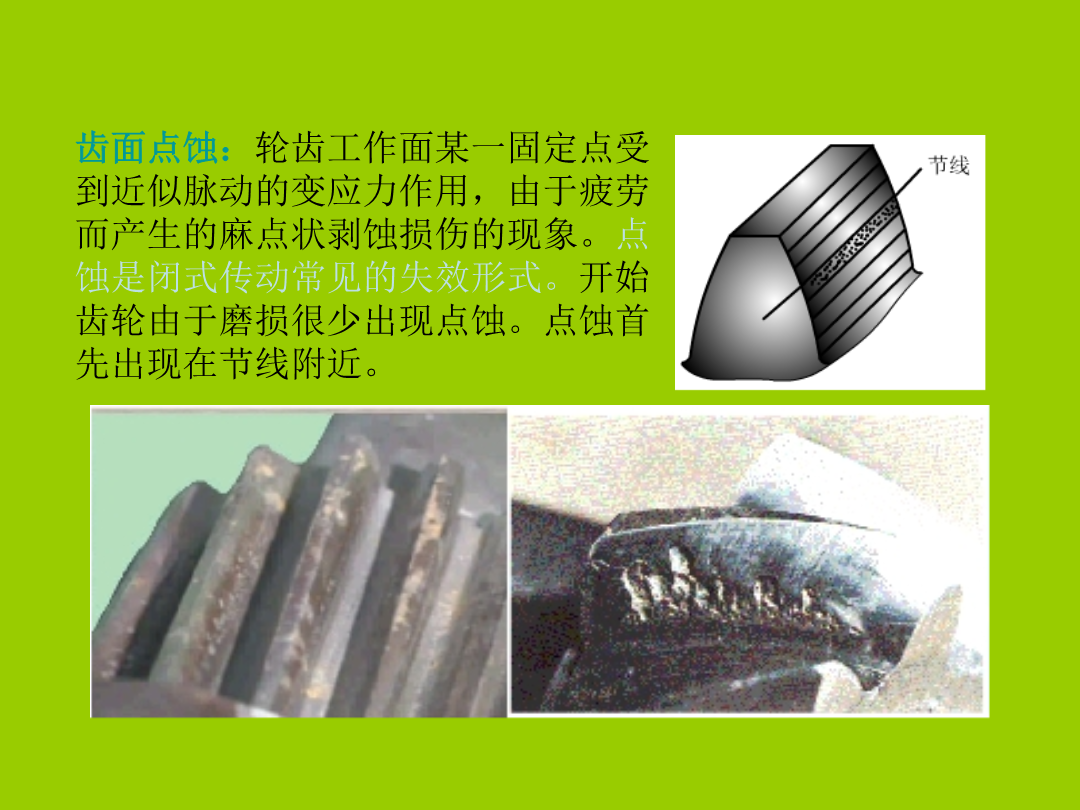

§11.9齿轮传动失效形式及设计准则1)轮齿折断(打牙)轮齿就好象一个悬臂梁,在受外载作用时,在其轮齿根部产生的弯曲应力最大。同时,在齿根部位过渡尺寸发生急剧变化,以及加工时沿齿不良或由于轴的刚度不足而产生过大的弯曲变形,也会出现轮齿局部过载,造成局部折断。轮齿折断都是其弯曲应力超过了材料相应的极限应力,是最危险的一种失效形式。一旦发生断齿,传动立即失效。根据这种失效形式确定的设计准则及计算方法即为轮齿弯曲强度计算。由于疲劳破坏是断齿的主要原因,故齿根弯曲疲劳强度计算是后面所要讨论的主要问题之一。2)轮齿

齿轮传动的失效形式及设计准则.pdf

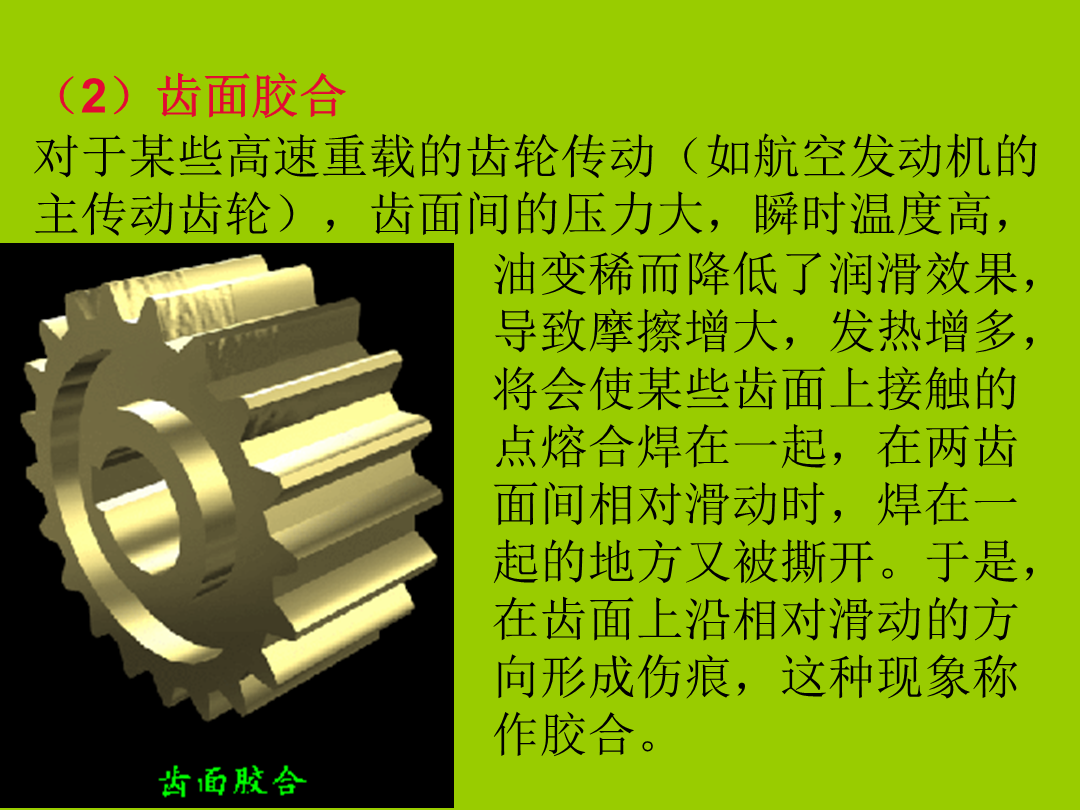

齿轮传动的失效形式及设计准则--齿轮传动设计准则及失效形式齿轮传动设计准则齿轮传动针对齿轮五种失效形式,应分别确立相应的设计准则。但是对于齿面磨损、塑性变形等,由于尚未建立起广为工程实际使用而且行之有效的计算方法及设计数据,所以目前设计齿轮传动时,通常只按保证齿根弯曲疲劳强度及保证齿面接触疲劳强度两准则进行计算。对于高速大功率的齿轮传动(如航空发动机主传动、汽轮发电机组传动等),还要按保证齿面抗胶合能力的准则进行计算。至于抵抗其它失效能力,目前虽然一般不进行计算,但应采取的措施,以增强轮齿抵抗这些失效的能

齿轮传动的失效形式及设计准则.pdf

齿轮传动设计准则及失效形式齿轮传动设计准则齿轮传动针对齿轮五种失效形式,应分别确立相应的设计准则。但是对于齿面磨损、塑性变形等,由于尚未建立起广为工程实际使用而且行之有效的计算方法及设计数据,所以目前设计齿轮传动时,通常只按保证齿根弯曲疲劳强度及保证齿面接触疲劳强度两准则进行计算。对于高速大功率的齿轮传动(如航空发动机主传动、汽轮发电机组传动等),还要按保证齿面抗胶合能力的准则进行计算。至于抵抗其它失效能力,目前虽然一般不进行计算,但应采取的措施,以增强轮齿抵抗这些失效的能力。1、闭式齿轮传动由实践得知,

齿轮传动失效形式设计准则直齿传动受力分析.pptx

第7章齿轮传动教学目标:了解齿轮传动的失效形式及设计准则;了解齿轮材料及选用原则;能够计算齿轮传动的计算载荷;能够进行标准直齿圆柱齿轮的受力分析。教学重点:1.齿轮传动的失效形式及设计准则;2.标准直齿圆柱齿轮的受力分析。教学难点:标准直齿圆柱齿轮的受力分析。一、齿轮传动的特点(1)适用的圆周速度和功率范围广;(2)传动效率高;(3)传动比稳定;(4)工作可靠,寿命较长;(5)可实现任意轴之间的传动。2、缺点:(1)要求较高的制造和安装精度,成本高;(2)不适宜于远距离两轴之间的传动。二、齿轮传动的分类提

齿轮传动失效形式设计准则直齿传动受力分析课件.pptx

/第7章齿轮传动教学目标:了解齿轮传动的失效形式及设计准则;了解齿轮材料及选用原则;能够计算齿轮传动的计算载荷;能够进行标准直齿圆柱齿轮的受力分析。教学重点:1.齿轮传动的失效形式及设计准则;2.标准直齿圆柱齿轮的受力分析。教学难点:标准直齿圆柱齿轮的受力分析。一、齿轮传动的特点(1)适用的圆周速度和功率范围广;(2)传动效率高;(3)传动比稳定;(4)工作可靠,寿命较长;(5)可实现任意轴之间的传动。2、缺点:(1)要求较高的制造和安装精度,成本高;(2)不适宜于远距离两轴之间的传动。二、齿轮传动的分类