钢的淬火和回火分析.pptx

胜利****实阿

亲,该文档总共44页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

钢的淬火和回火分析.pptx

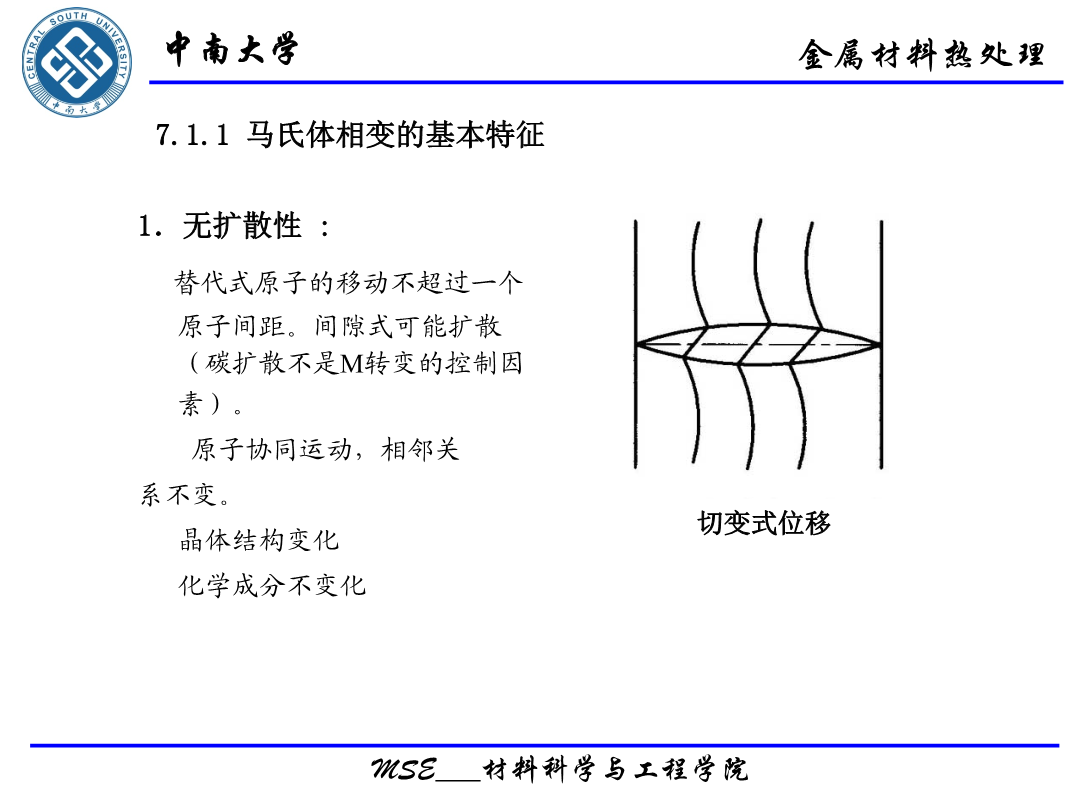

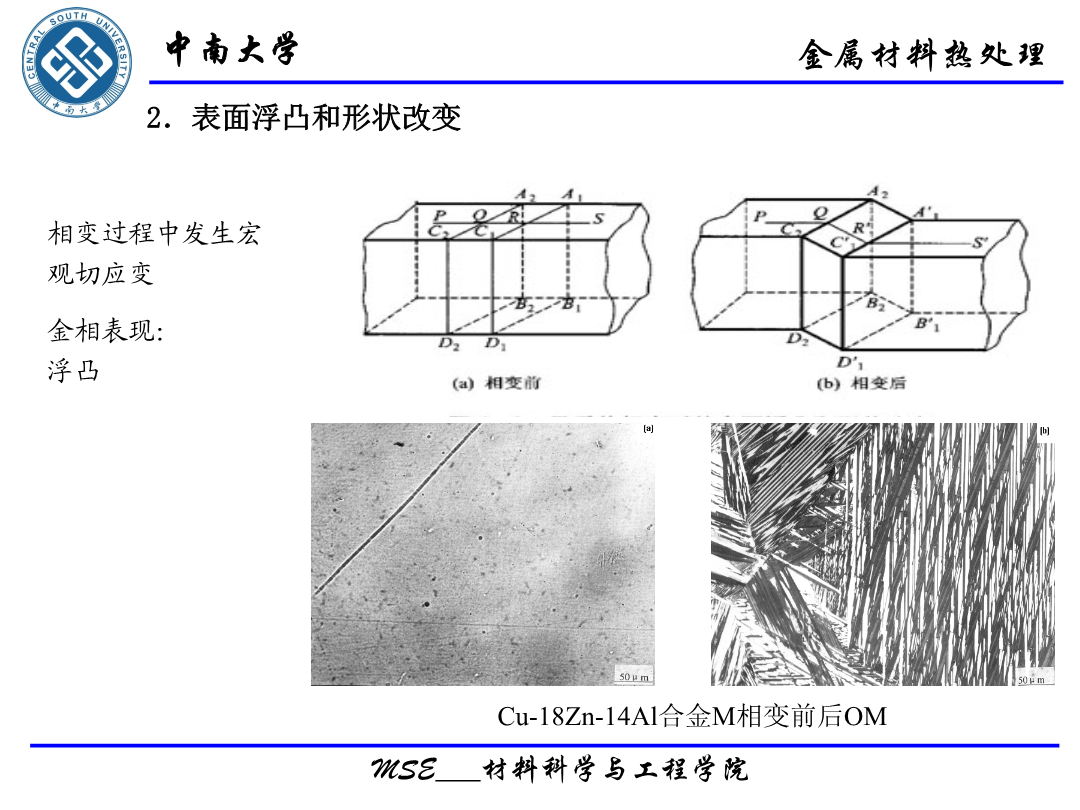

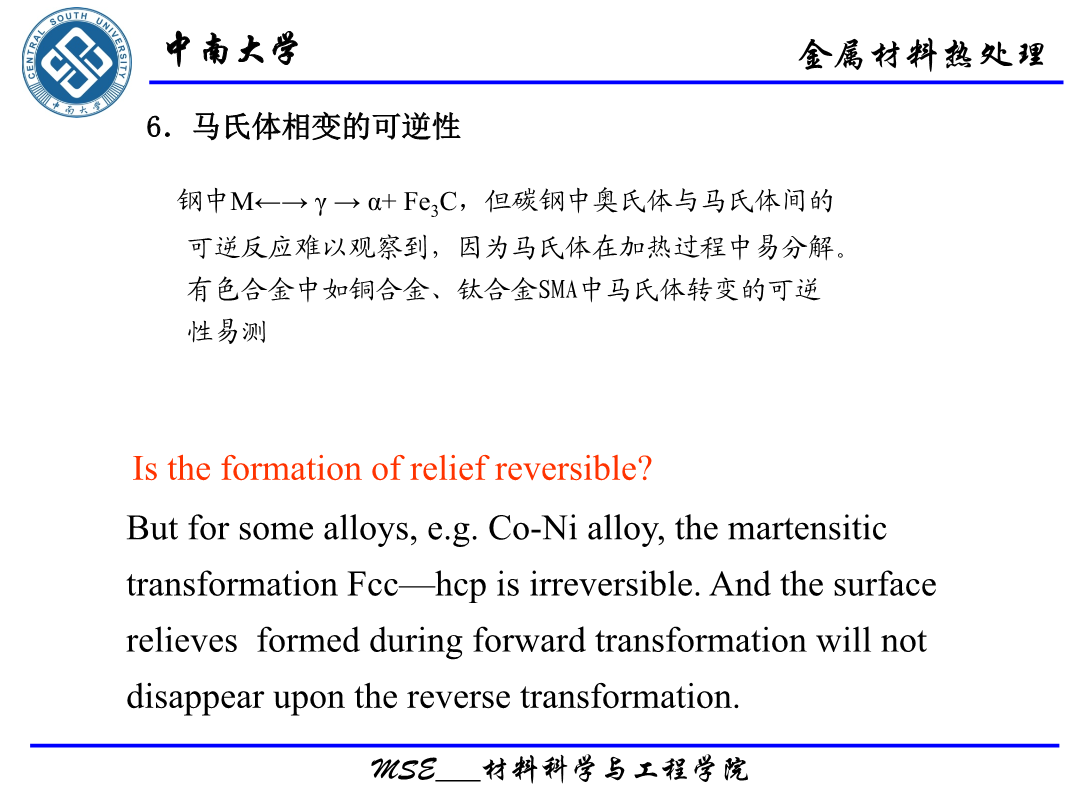

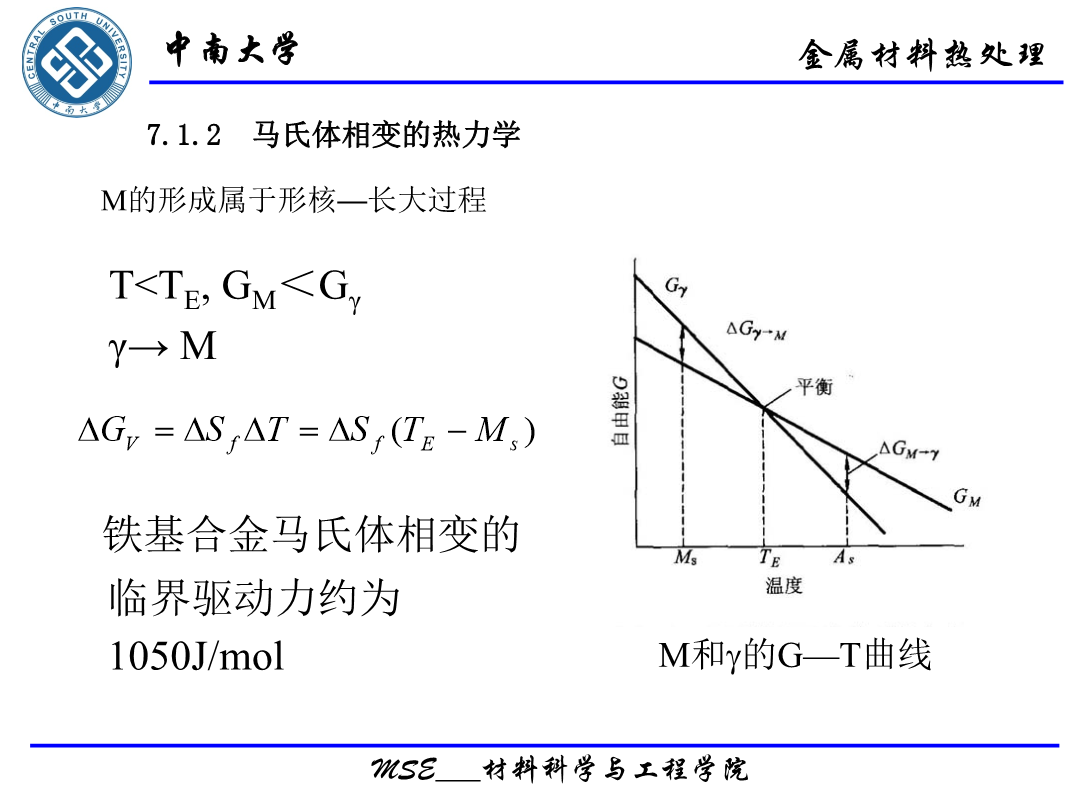

第七章钢的淬火和回火(1)引言7.1马氏体相变的基本理论7.1.1马氏体相变的基本特征2.表面浮凸和形状改变3.惯习面及其不应变性Fe—0.5—1.4C{225}γ钛合金{344}β孪生切变马氏体相变有宏观应变惯习面无宏观可测的应变5.马氏体内往往有亚结构高密度位错或细微孪晶(铁基合金)孪晶或层错(有色合金)应变在宏观上均匀,微观不均匀。----M内的细微亚结构是相变时局部不均匀切应变的结果。新旧相之间的比容差异引起共格相界点阵弹性畸变和相界张应力,只依靠协调塑性变形来松弛。6.马氏体相变的可逆性钢中M←

钢的淬火与回火分析.pptx

17.6钢的时效硬化析出强化钢:1.马氏体时效钢:微碳Fe-Ni合金(Ni、Co、Mo、Ti、A1、或Ti、A1、Nb)。加入合金元素形成金属间化合物(Ni3M)强化基体。2.沉淀硬化超强不锈钢:以18-8不锈钢为基础,添加少量A1、Ti、Mo的A—M沉淀硬化不锈钢和以Cr13型M不锈钢为基础添加Mo、W、Ti、Nb和Co的低碳M沉淀硬化超高强不锈钢。合金元素间形成IMC。3.微合金钢:低碳/低碳锰钢中添加微量A1、Nb、V、Ti等。这些合金元素与钢中的C和N形成细小弥散的合金碳化物、氮化物或碳-氮化物。

钢的淬火和回火.ppt

钢的淬火和回火淬火淬火温度亚共析钢在Ac1~Ac3之间加热淬火后的组织为马氏体加铁素体,由于组织中有自由铁素体存在,使钢的强度和硬度降低,但可改善韧性,这种淬火称为亚温淬火,如处理得当,亚温淬火也可作为一种强韧化处理方法。对于共析钢和过共析钢,淬火温度为Ac1+(30-50)℃。共析钢淬火后的组织为马氏体和少量残余奥氏体。过共析钢由于淬火前经过球化退火,因而淬火后组织为细马氏体加颗粒状的渗碳体和少量残余奥氏体,如下图所示。分散分布的颗粒状渗碳体对提高钢的硬度和耐磨性有利。如果将过共析钢加热到Accm以上,

第七章--钢的淬火和回火分析.ppt

第七章钢的淬火和回火(1)引言7.1马氏体相变的基本理论7.1.1马氏体相变的基本特征2.表面浮凸和形状改变3.惯习面及其不应变性Fe—0.5—1.4C{225}γ钛合金{344}β孪生切变马氏体相变有宏观应变惯习面无宏观可测的应变5.马氏体内往往有亚结构高密度位错或细微孪晶(铁基合金)孪晶或层错(有色合金)应变在宏观上均匀,微观不均匀。----M内的细微亚结构是相变时局部不均匀切应变的结果。新旧相之间的比容差异引起共格相界点阵弹性畸变和相界张应力,只依靠协调塑性变形来松弛。6.马氏体相变的可逆性钢中M←

钢的淬火和回火案例.pptx

第七章钢的淬火和回火(1)引言7.1马氏体相变的基本理论7.1.1马氏体相变的基本特征2.表面浮凸和形状改变3.惯习面及其不应变性Fe—0.5—1.4C{225}γ钛合金{344}β孪生切变马氏体相变有宏观应变惯习面无宏观可测的应变5.马氏体内往往有亚结构高密度位错或细微孪晶(铁基合金)孪晶或层错(有色合金)应变在宏观上均匀,微观不均匀。----M内的细微亚结构是相变时局部不均匀切应变的结果。新旧相之间的比容差异引起共格相界点阵弹性畸变和相界张应力,只依靠协调塑性变形来松弛。6.马氏体相变的可逆性钢中M←