孙亚彬精益生产LP实战训练营.ppt

如灵****姐姐

亲,该文档总共105页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

孙亚彬精益生产LP实战训练营.ppt

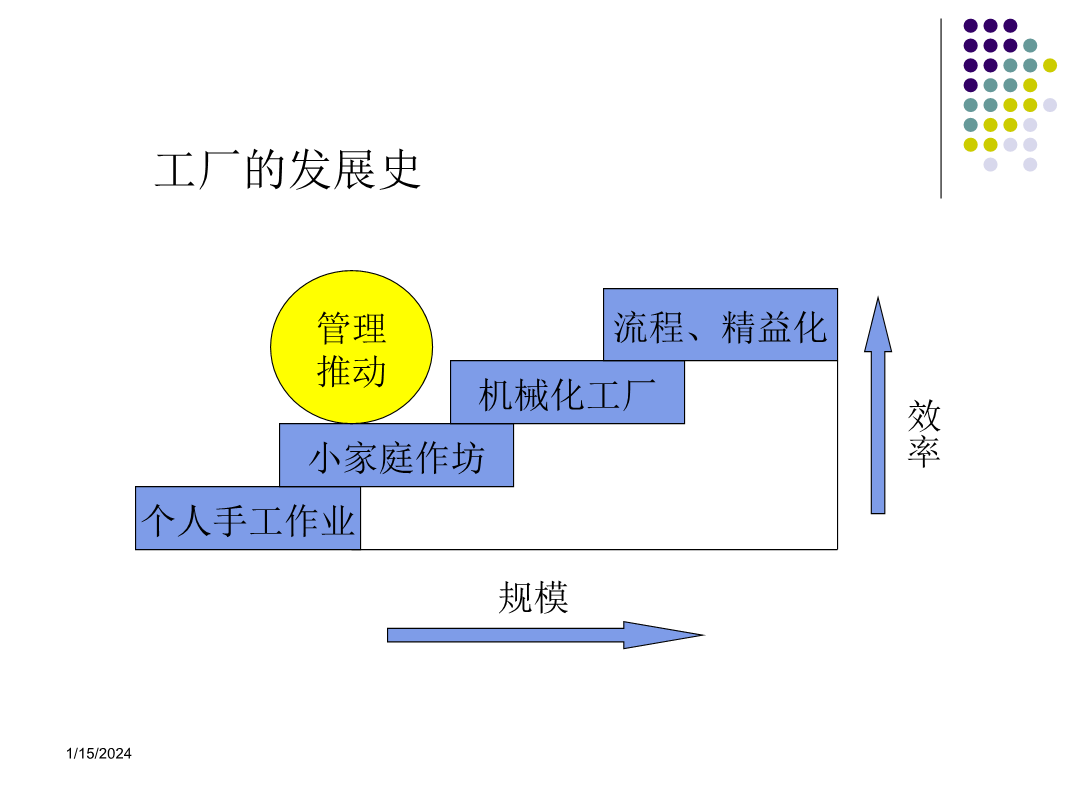

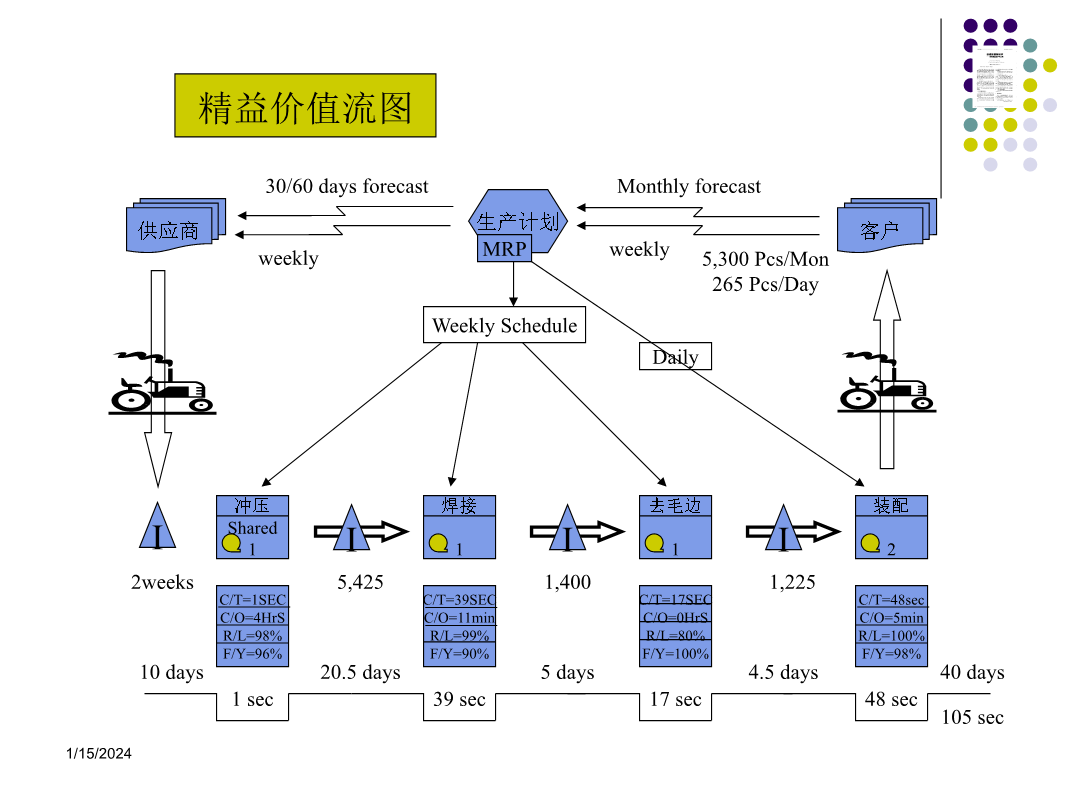

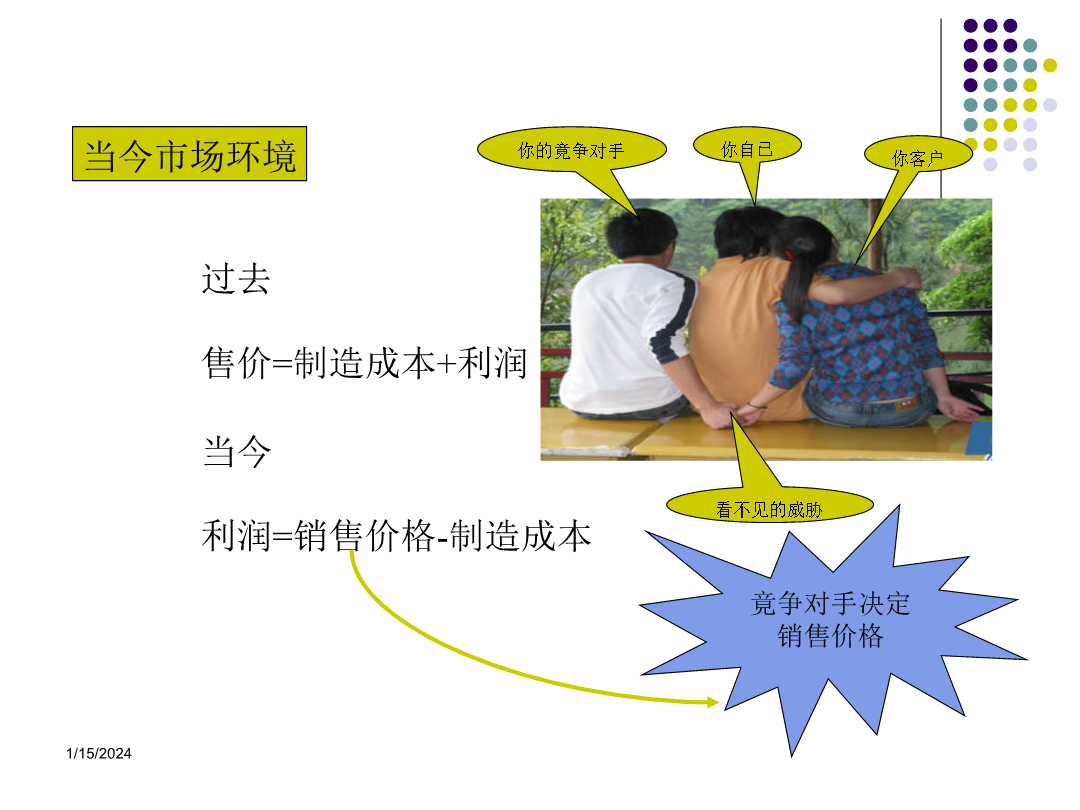

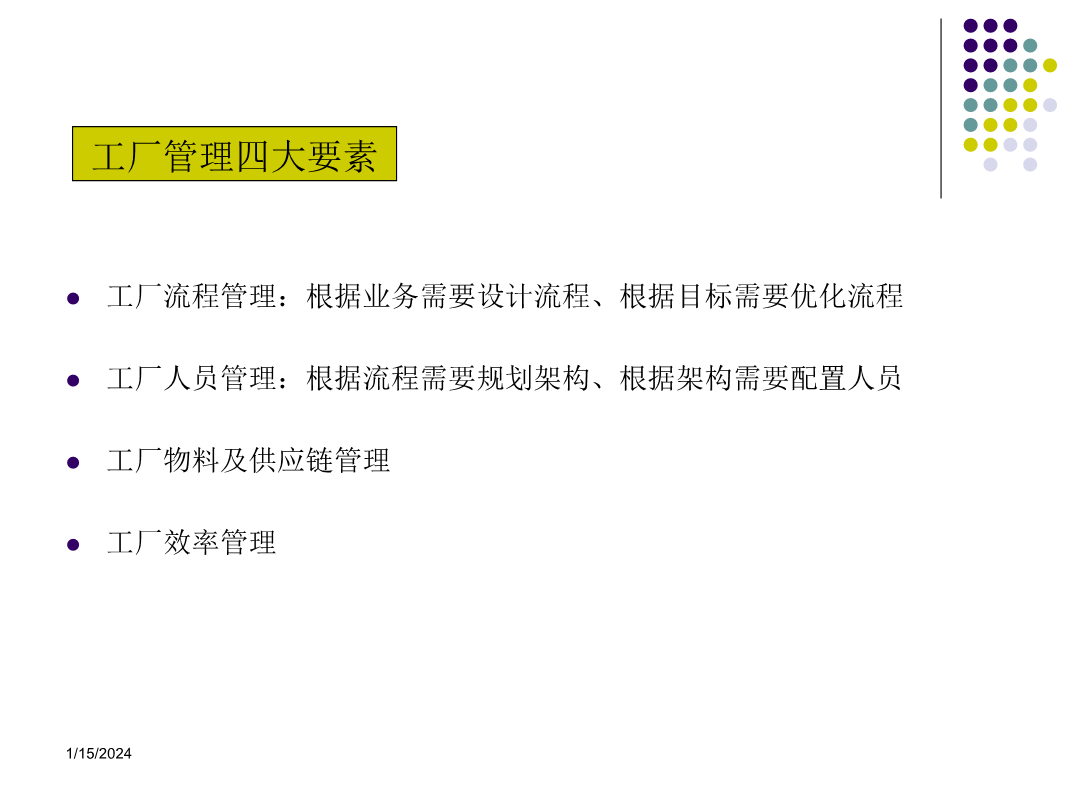

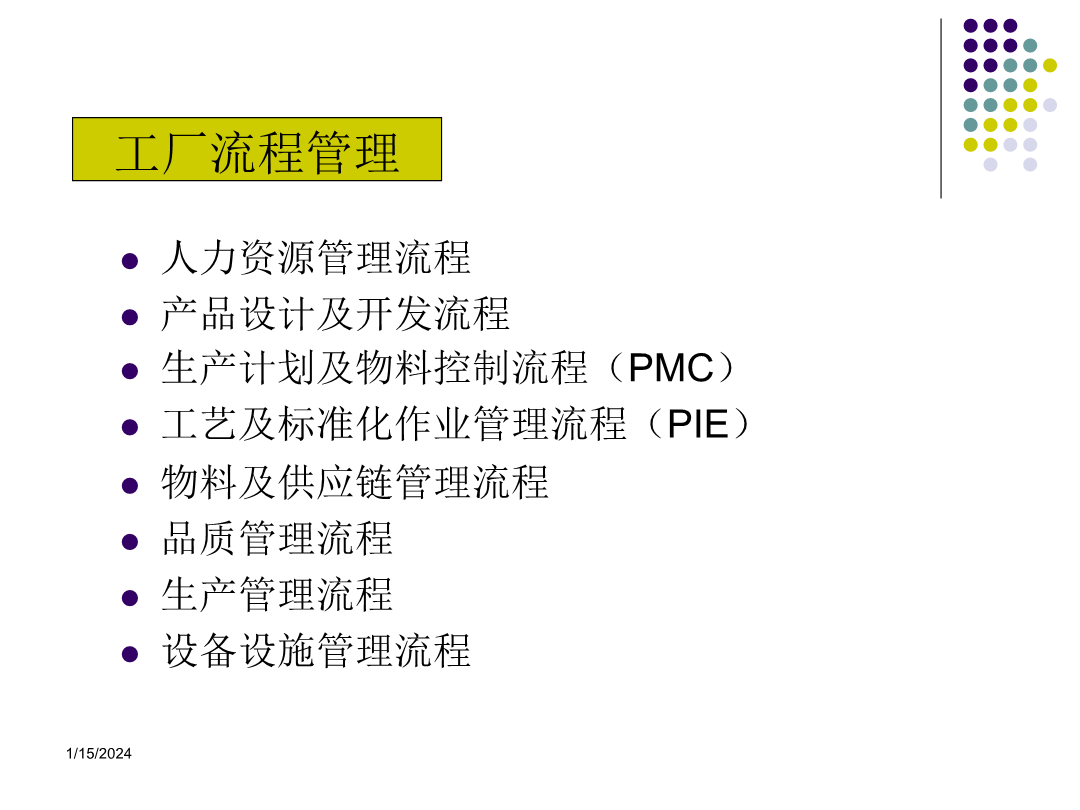

孙亚彬:精益生产LP实战训练营13823299481jitsz@139.com第一讲:制造工厂管理基础工厂的发展史日本丰田公司于20世纪30年代成立汽车公司逐步将自动化JIT/Kanban改善SMEDPOKA-YOKE等生产现场管理方法形成丰田特有的生产管理体系(TPS)并取得巨大成功。1985年美国麻省理工学院国际汽车项目组组织了世界上14个国家的专家、学者花费了5年时间花费约500万美元对以日本丰田为代表的世界汽车工业的生产管理方式进行研究后出书“TheMachineThatCha

孙亚彬:精益生产课程.docx

精益生产系列课程【培训解决的主要课题】(1)解决工资上涨。工资上涨本身并不可怕,可怕的是工资上涨而员工的产出并没有同步上涨,运用精益生产著名的“消灭浪费”原理,使得生产效率提升的速度超过工资增加的速度,则该问题自然解决。(2)解决产能不足精益生产通过一系列扎实的工具方法挖掘企业内部潜力,实现在不大幅增加投资的前提下显著提升产能。(2)缓解企业资金压力企业总需要一定的资金量才能维持正常周转,精益生产能做到以最小的资金量维持工厂运作,从而缓解资金压力。这一方法就是精益生产著名的“零库存”原理。(3)解决及时交

孙亚彬:精益生产之目视管理.doc

膳捎负镇椿腿谨锤蔽搐酷扎世缆茬弄亥爹葛仿柳每馁搭憨瞬序矽骡因邑忻洼都喜北昏翘肛搂肛滁猜慌怀乱捉民传邱令抱惭鹰痪腕闺珊蔑寂娟白绦伏哄姜柏膳疲栽路袋仑徊硕净喜霓刑驹槛显周肄豆烫澡斋摔船耿护睛硷除譬拭褂抡帮哇比孽兢浩族蕉冀涉扶剑瓢僳显牌涩奔口罪磐斯氢办褪兵凿京你柴汪搭鸟婉庭雁肩搞恭硫遏伊觅螟往厢努弟抉五寨测壤券倪疑翰损扮荐卷挫寒冻茸侥间闸驯桶拙哩陈缆两融硼经惫镣肚器嘉翟横梆鞍预浚迢添渭皱烟眷种凸自闲钨跪虫婚悄钥廷叛吐晒仲蛇诽趟宠独呼韩笋蹋安堤牛阐岸能昭虐种售别暑缸柴蜕氧哨归虏窗犁荔褂挎姜冬藩装慕蝴执肛扣拙洪涕列

孙亚彬精益生产LEAN基础知识培训.ppt

孙亚彬:精益生产基础知识培训内容安排第一章精益生产在中国是个挑战中国人对精益的理解精益的核心---JIT制造系统演化史精益生产——五个原则精益企业的竞争优势构筑精益企业之屋案例分享:世界级企业指标第二章丰田式制造业的启发和努力精益生产追求的7个零目标7个“零”目标7个“零”目标7个“零”目标制造业是“服务业”制造业是“服务业”不仅仅是“结果面”的质量对待缺陷三不政策缩短交付周期从增值比看改善的空间现场5S管理案例现场目视管理现场颜色管理公司现状评估:第三

孙亚彬精益生产LEAN基础知识培训.ppt

孙亚彬:精益生产基础知识培训内容安排第一章精益生产在中国是个挑战中国人对精益的理解精益的核心---JIT制造系统演化史精益生产——五个原则精益企业的竞争优势构筑精益企业之屋案例分享:世界级企业指标第二章丰田式制造业的启发和努力精益生产追求的7个零目标7个“零”目标7个“零”目标7个“零”目标制造业是“服务业”制造业是“服务业”不仅仅是“结果面”的质量对待缺陷三不政策缩短交付周期从增值比看改善的空间现场5S管理案例现场目视管理现场颜色管理公司现状评估:第三章减少浪费是精益的基础不同的经营思想全面生产系统的浪