电线电缆导体绞合工艺控制.doc

胜利****实阿

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

电线电缆导体绞合工艺控制.doc

电线电缆导体绞合工艺控制(产品质量缺陷分析与防止)束线、绞线旳不良品、废品,重要问题有过扭、内层或外层单线断裂、缺股、单线或绞线表面擦伤、单线背股、单线起皮、斑疤、脆断、拱起、有夹杂物、线径超差或掺错、绞合方向错、蛇形、绞合节距大、长度不合格、绞合松股、排线乱和压伤、刮伤、撞伤、电线电缆导电线芯直流电阻不合格等。1、过扭过扭是指绞合过程中,扭绞过度呈麻花形现象。1)、产生原因一是绞线在牵引轮上绕旳圈数不够,一般少于4圈,摩擦力过小而打滑,导致扭绞过度。二是收线张力松或收线盘不转,而转体仍在旋转,而导致扭绞

电线电缆导体绞合工艺控制(基础知识部分).pdf

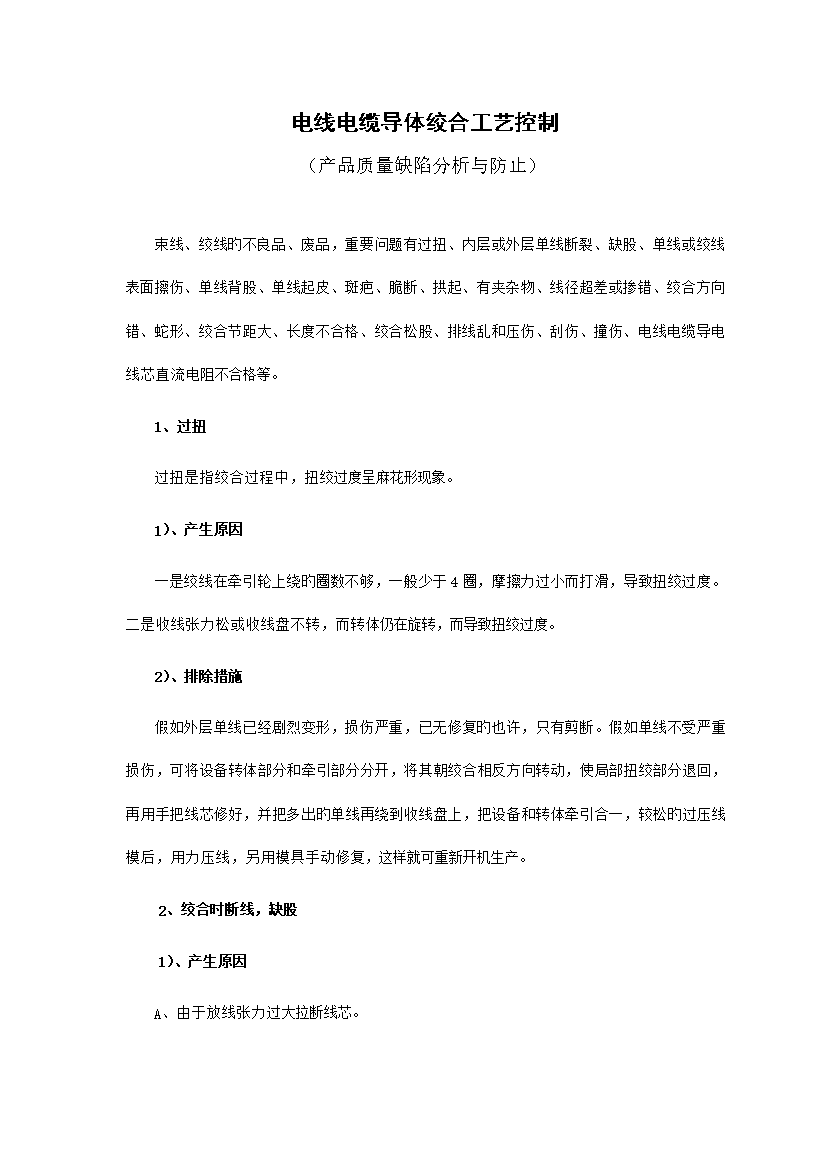

电线电缆导体绞合工艺控制(基础知识部分)导体通电后,因有电阻消耗电能而发热,温度升高会影响导体及包在导体外面的绝缘层和保护层的材料性能和寿命。所以,当输送大容量电能时,应增大导体截面。但是大截面的单根导线不便于弯曲,柔软性差,这给生产、运输、安装敷设和使用都带来了困难。同时,由于截面大,涡流损耗大,影响输电效果。由此可见,从电气性能上要求输电导体应有一定的截面积;从机械性能上有要求它具有一定的柔软性,如果大截面电线电缆的导体采用多根单线扭在一起的绞线,就可以解决采用单根导线所存在的矛盾。绞合由多根单线构成

最新版导体绞合工艺卡.doc

.部分内容来源于网络,有侵权请联系删除!河南金滔电缆有限公司导体绞合工艺卡JT/JS02-20122012年3月批准:审核:编制:工艺要求技术要求:1.圆铜单线采用符合GB3953-83标准要求的TR型软圆铜线,圆铝单线采用符合GB3955-2009标准要求;铜、铝单线不得有明显的油污、外伤及表面氧化变色等缺陷.2.铜、铝导电线芯性能符合GB/T3956-2008标准规定。3.铜、铝导电线芯不允许整根焊接,同层两根单线焊接点之间的距离不得小于300mm,焊接点应牢固,修复圆整。5.绞合导电线芯不允许跳线、

新型导体绞合工艺软电缆及其制备方法.pdf

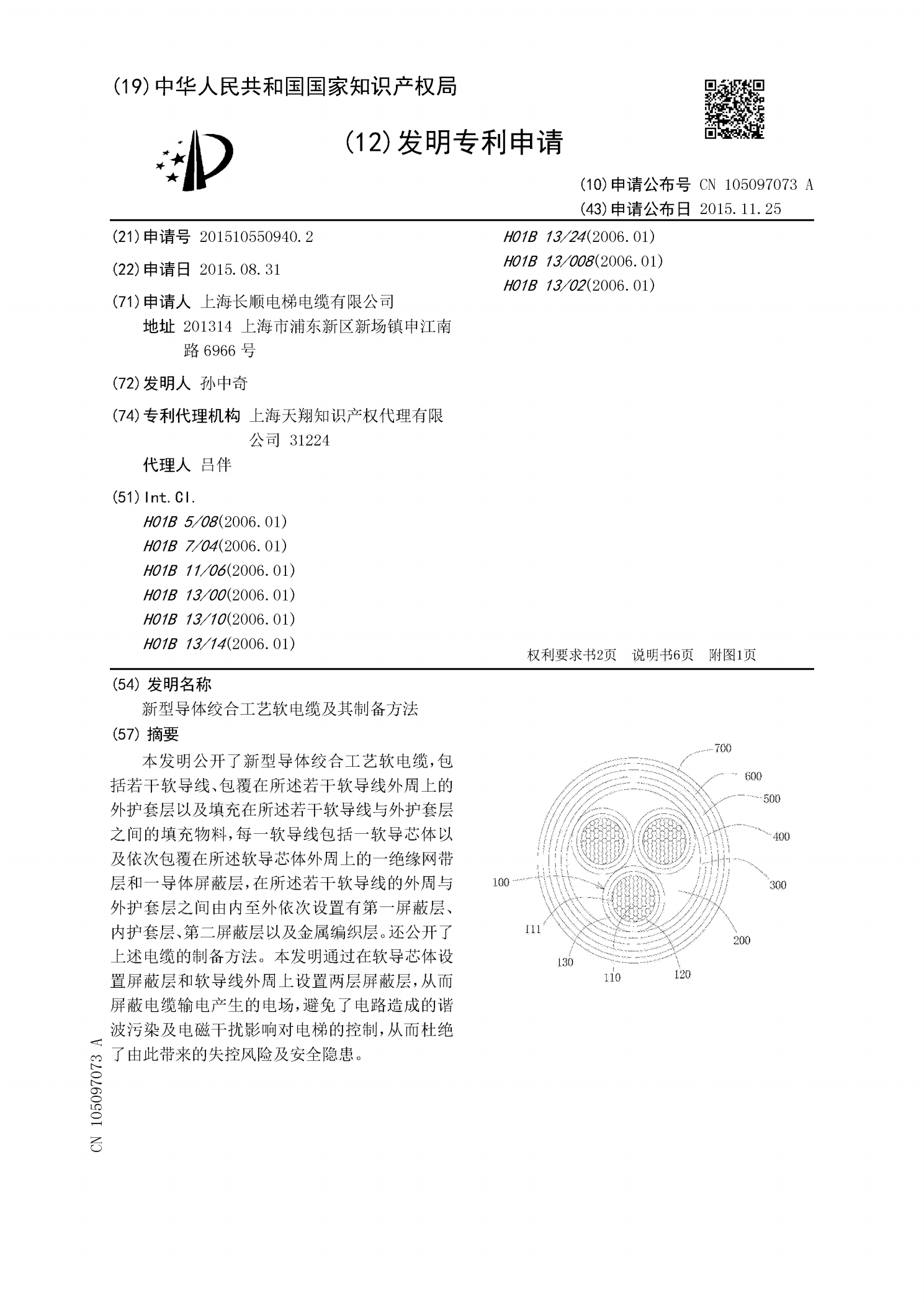

本发明公开了新型导体绞合工艺软电缆,包括若干软导线、包覆在所述若干软导线外周上的外护套层以及填充在所述若干软导线与外护套层之间的填充物料,每一软导线包括一软导芯体以及依次包覆在所述软导芯体外周上的一绝缘网带层和一导体屏蔽层,在所述若干软导线的外周与外护套层之间由内至外依次设置有第一屏蔽层、内护套层、第二屏蔽层以及金属编织层。还公开了上述电缆的制备方法。本发明通过在软导芯体设置屏蔽层和软导线外周上设置两层屏蔽层,从而屏蔽电缆输电产生的电场,避免了电路造成的谐波污染及电磁干扰影响对电梯的控制,从而杜绝了由此带

导电线芯的工艺参数和材料结构导体的绞合.ppt

2011-11-10ChinaR&DCenter2011-11-10ChinaR&DCenter电力电缆的各个部分789101112131415163、电力电缆屏蔽层的结构和材料184、电力电缆护层的结构和材料2021