尿素生产方法原理--合成工艺条件的确定1.ppt

美丽****ka

亲,该文档总共48页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

尿素生产方法原理--合成工艺条件的确定1.ppt

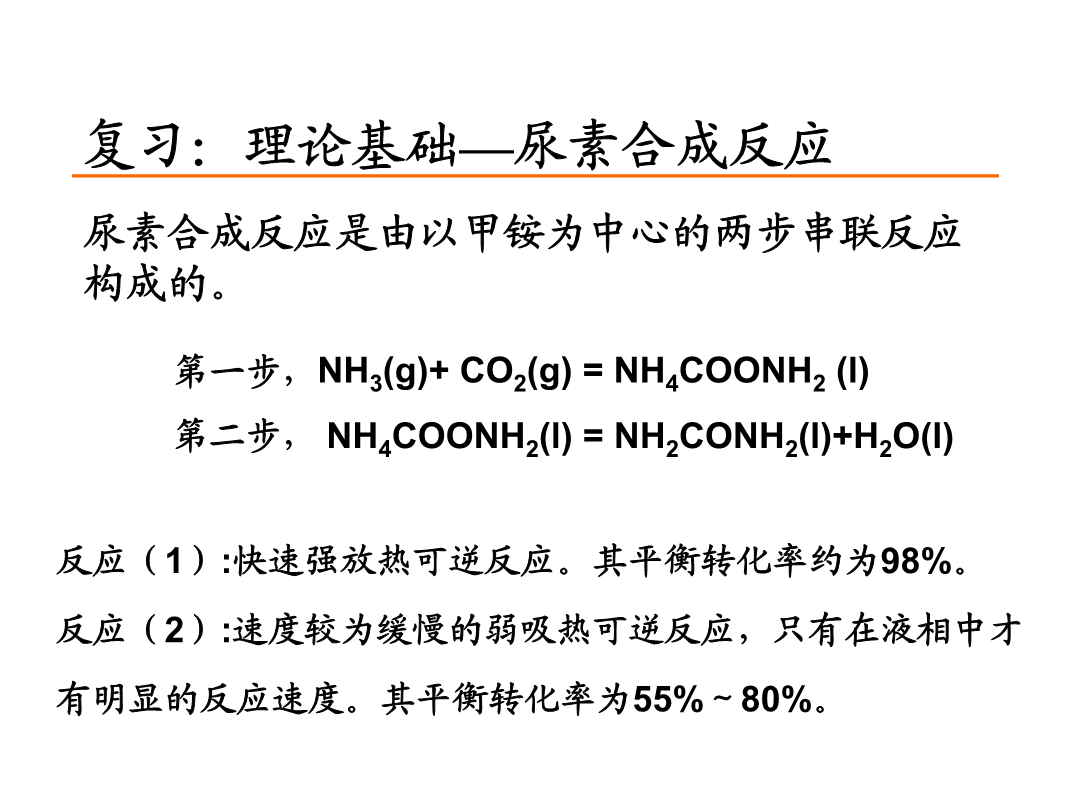

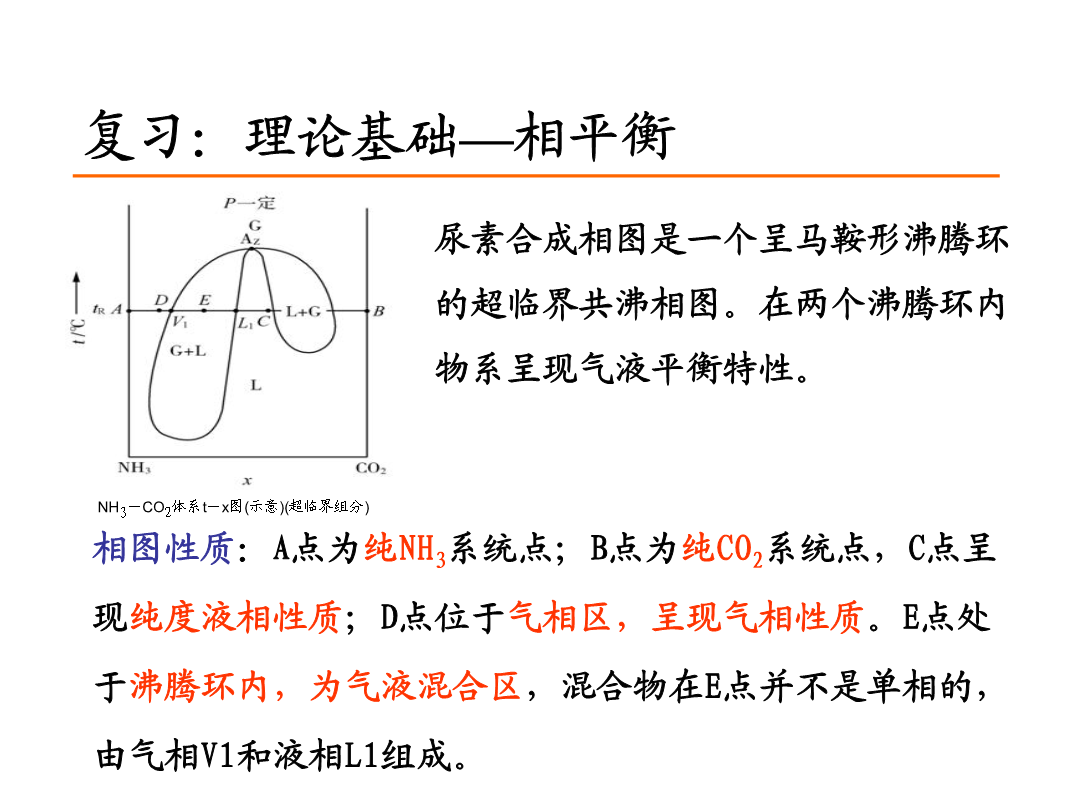

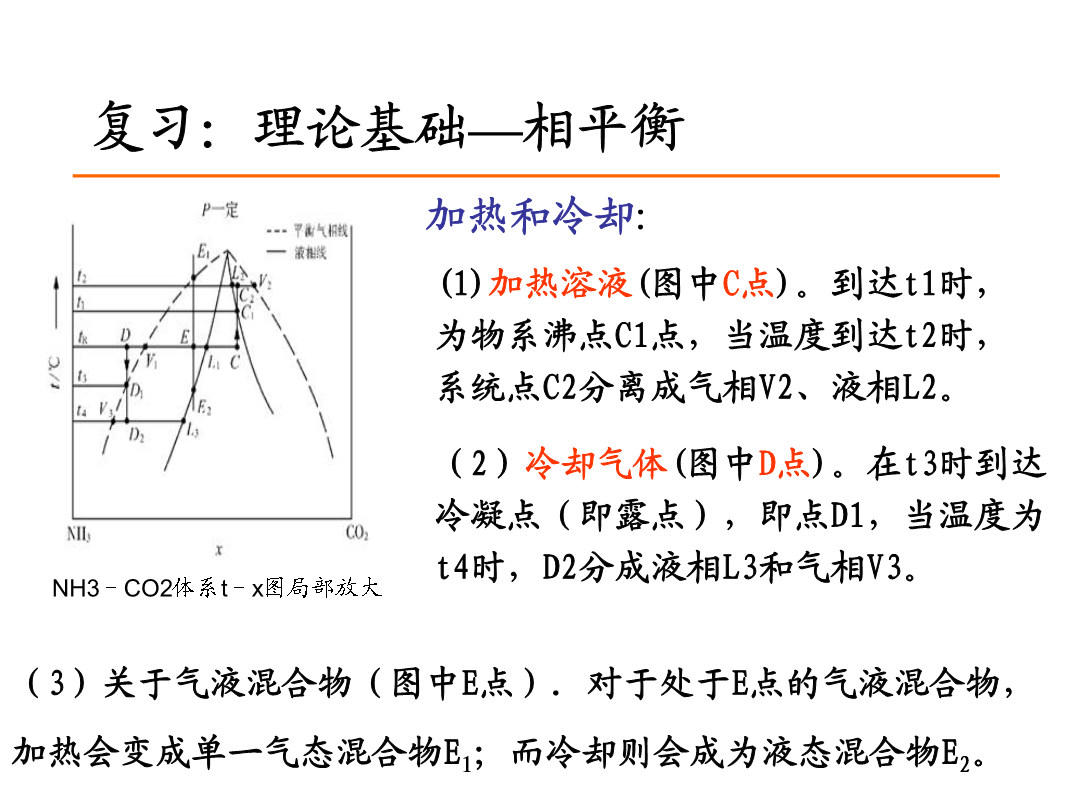

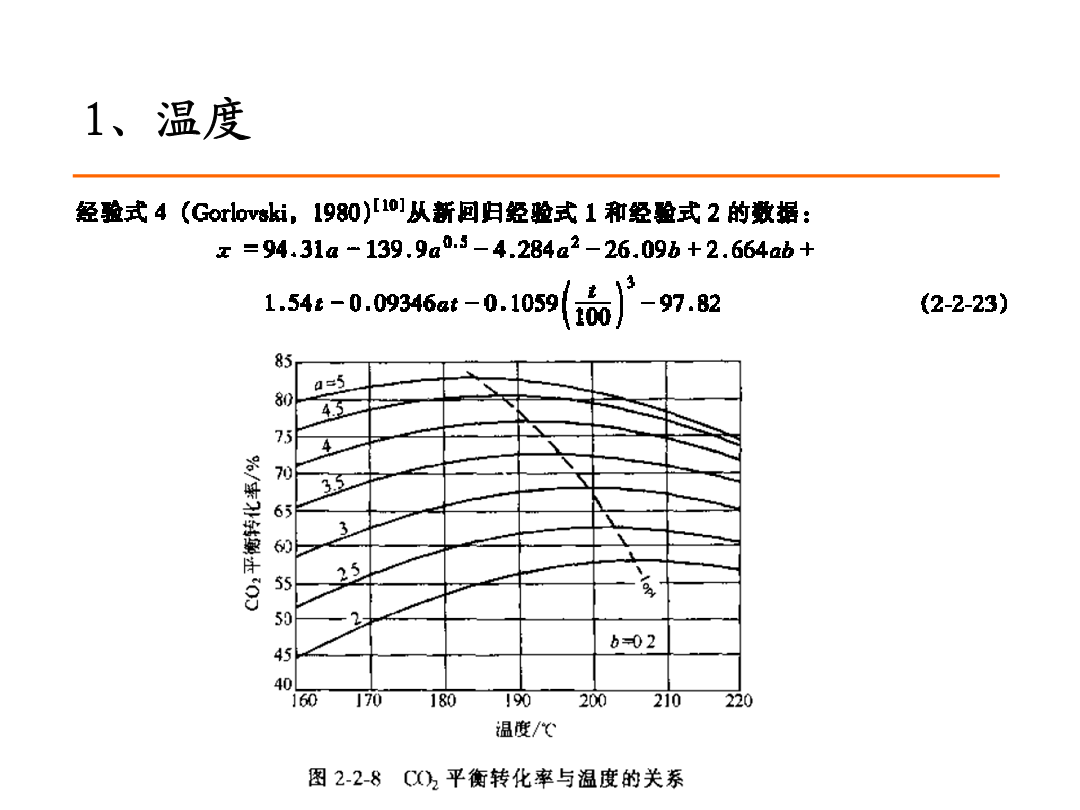

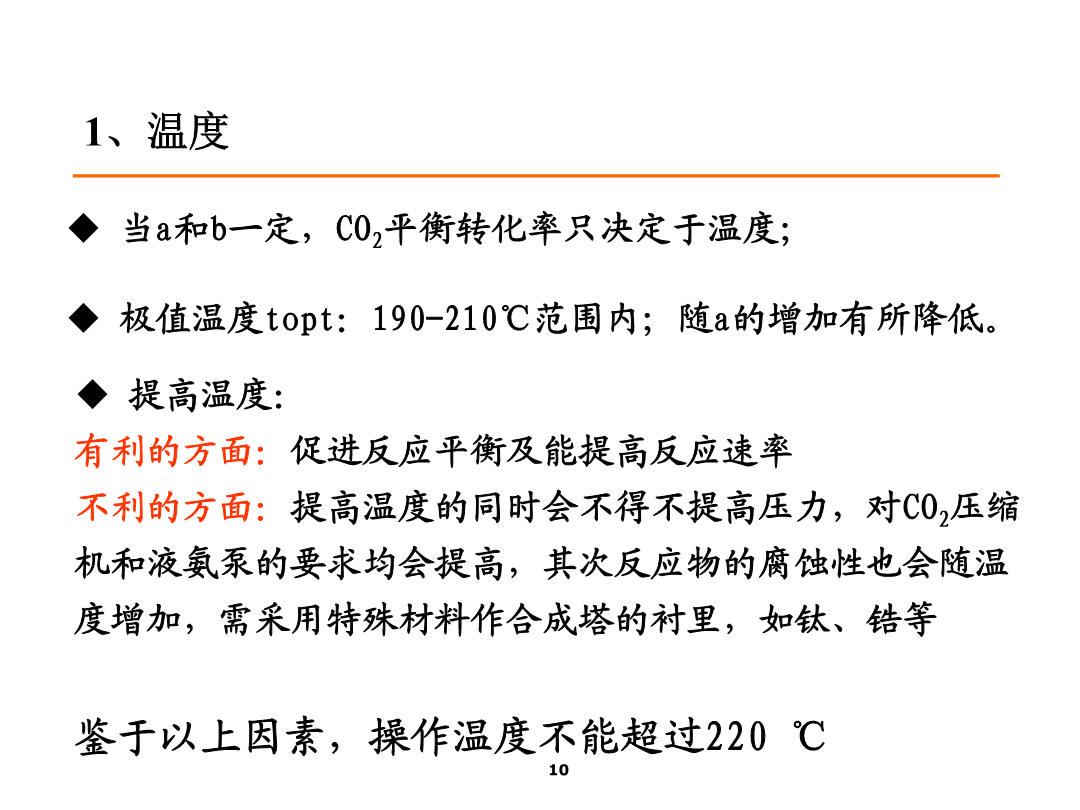

三、合成工艺条件的确定反应(1):快速强放热可逆反应。其平衡转化率约为98%。反应(2):速度较为缓慢的弱吸热可逆反应只有在液相中才有明显的反应速度。其平衡转化率为55%~80%。3复习:理论基础—相平衡NH3-CO2体系t-x图局部放大(2)NH3-CO2-H2O-Ur四元相图结构:在三元系中加入高沸点组分Ur或Ur和H2O混合物指三元系发生合成反应而成的过渡态相图和稳态相图(平衡态)。尿素合成工艺条件选择1、温度2、氨碳比3、水碳比4、压力5、惰气含量、填充度6、反应时间、生产强度910112、氨

尿素生产方法原理尿素的合成.ppt

第二章尿素生产方法原理2一、化学平衡456.9101112131415相图的分类相图的应用:1.工业生产中就是利用盐类溶解度的变化规律,通过对其相图的分析来分离纯盐;制备盐类的水合盐;由单盐合成各种复盐,或将复盐分解为单盐。2.指导生产流程的安排,如何选择生产工艺,制备合格产品应该蒸发多少水量或者添加多少水量1.相律1.相律1.相律实例【例】滑冰鞋下面的冰刀与冰接触面的长度为7.62×10-2m,4.45×10-2m,60kg,求该压力下冰的熔点是多少?已知:冰的摩尔熔化热为6.01kJ.mol-1,Tf

尿素生产方法原理--尿素的合成.ppt

第二章尿素生产方法原理2一、化学平衡4569101112131415相图的分类相图的应用:1.工业生产中就是利用盐类溶解度的变化规律,通过对其相图的分析来分离纯盐;制备盐类的水合盐;由单盐合成各种复盐,或将复盐分解为单盐。2.指导生产流程的安排,如何选择生产工艺,制备合格产品应该蒸发多少水量或者添加多少水量1.相律1.相律1.相律实例【例】滑冰鞋下面的冰刀与冰接触面的长度为7.62×10-2m,4.45×10-2m,60kg,求该压力下冰的熔点是多少?已知:冰的摩尔熔化热为6.01kJ.mol-1,Tf=

尿素生产方法原理尿素的合成.ppt

第二章尿素生产方法原理2一、化学平衡4569101112131415相图的分类相图的应用:1.工业生产中就是利用盐类溶解度的变化规律,通过对其相图的分析来分离纯盐;制备盐类的水合盐;由单盐合成各种复盐,或将复盐分解为单盐。2.指导生产流程的安排,如何选择生产工艺,制备合格产品应该蒸发多少水量或者添加多少水量1.相律1.相律1.相律实例【例】滑冰鞋下面的冰刀与冰接触面的长度为7.62×10-2m,4.45×10-2m,60kg,求该压力下冰的熔点是多少?已知:冰的摩尔熔化热为6.01kJ.mol-1,Tf=

尿素合成塔内反应工艺条件的优化.docx

尿素合成塔内反应工艺条件的优化尿素是一种重要的化学原料,广泛应用于农业、化工和制药等领域。尿素的工业生产是通过尿素合成塔内反应来实现的,因此,优化尿素合成塔内反应工艺条件对于提高工业生产效率和产品质量具有重要意义。本论文将着重探讨尿素合成塔内反应工艺条件优化的相关问题。尿素合成反应的主要原料是氨和二氧化碳。在合成塔内,氨和二氧化碳以一定比例进入反应器,在高温和高压的条件下,通过尿素合成反应生成尿素。尿素合成反应的工艺条件的优化与尿素合成反应的速率、产率和能源消耗等息息相关。首先,尿素合成反应速率的优化是提