横管式连续蒸煮装置的蒸煮管结构与设计.doc

胜利****实阿

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

横管式连续蒸煮装置的蒸煮管结构与设计.doc

横管式连续蒸煮装置得蒸煮管结构与设计李良伟轻工业杭州机电设计研究院摘要:在横管式连续蒸煮装置中,蒸煮管关系到系统得可靠性、产能与成浆质量,就是十分重要得组成部份。本文介绍蒸煮管得结构与规格参数计算,并对螺旋轴等主要部件得设计问题进行讨论,希望有助于蒸煮管得设计与技术改造工作。关键词:横管连蒸;蒸煮管;螺旋轴;结构与设计;横管式连续蒸煮装置就是非木材纤维原料制浆得主要设备,既可用于化学、半化学及生物制浆,又能用于化机浆与生物机械浆得预处理。按制浆系统产能不同,在一套横管式连续蒸煮装置中,通常需要配置一至四根

横管式连续蒸煮装置的蒸煮管结构与设计.doc

横管式连续蒸煮装置的蒸煮管结构与设计李良伟轻工业杭州机电设计研究院摘要:在横管式连续蒸煮装置中,蒸煮管关系到系统的可靠性、产能和成浆质量,是十分重要的组成部份.本文介绍蒸煮管的结构和规格参数计算,并对螺旋轴等主要部件的设计问题进行讨论,希望有助于蒸煮管的设计和技术改造工作。关键词:横管连蒸;蒸煮管;螺旋轴;结构与设计;横管式连续蒸煮装置是非木材纤维原料制浆的主要设备,既可用于化学、半化学及生物制浆,又能用于化机浆和生物机械浆的预处理。按制浆系统产能不同,在一套横管式连续蒸煮装置中,通常需要配置一至四根相同

横管式连续蒸煮装置的蒸煮管结构与设计.doc

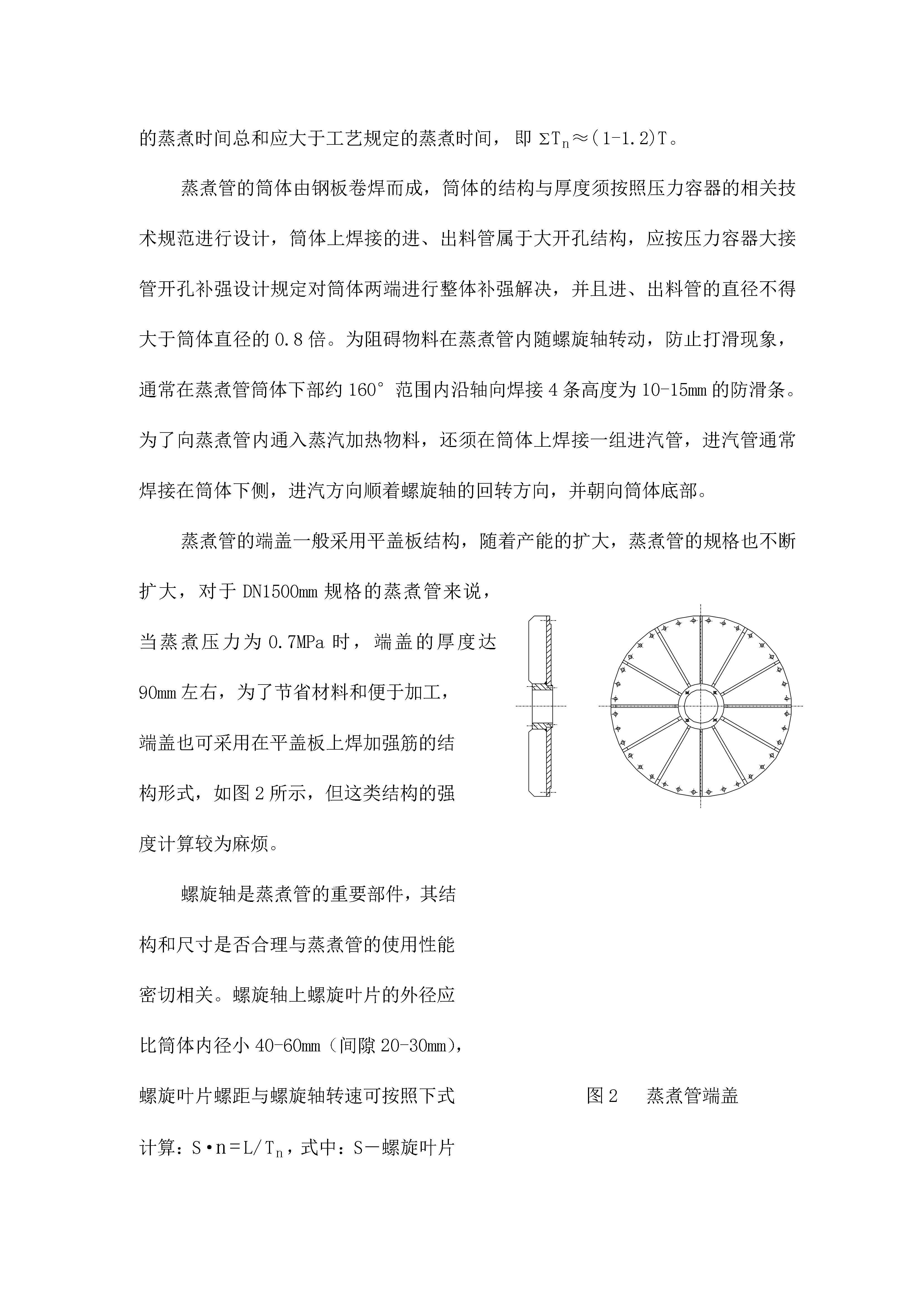

横管式连续蒸煮装置的蒸煮管结构与设计李良伟轻工业杭州机电设计研究院摘要:在横管式连续蒸煮装置中,蒸煮管关系到系统的可靠性、产能和成浆质量,是十分重要的组成部份。本文介绍蒸煮管的结构和规格参数计算,并对螺旋轴等重要部件的设计问题进行讨论,希望有助于蒸煮管的设计和技术改造工作。关键词:横管连蒸;蒸煮管;螺旋轴;结构与设计;横管式连续蒸煮装置是非木材纤维原料制浆的重要设备,既可用于化学、半化学及生物制浆,又能用于化机浆和生物机械浆的预解决。按制浆系统产能不同,在一套横管式连续蒸煮装置中,通常需要配置一至四根相同

干果连续蒸煮装置.pdf

本发明公开了一种干果连续蒸煮装置,包括腔体、位于腔体上部的第一传送装置和位于腔体下部的加热装置,腔体内还容纳有蒸煮干果的料汤,第一传送装置包括于腔室长度方向的两端固定的第一链轮、水平位置高于所述第一链轮的第二链轮,第一链轮和第二链轮间连接有第一传送带,第一传送带上设有若干沿其宽度方向延伸的刮板,刮板上设有若干尺寸小于干果的通孔;本发明结构简单,操作安全,易于维修,节省人力成本,干果在蒸煮过程中受热均匀,保证料味均匀渗透到干果内,能大大减少生产车间的蒸汽外排,节约热能,改善车间的生产环境。本发明适用于对干果

柱式连续蒸煮设备.ppt

一、淀粉质原料的蒸煮与糖化(二)蒸煮糖化作用1、蒸煮作用:(1)使植物组织和细胞膜彻底破裂;(2)使淀粉糊化、液化;(3)起灭菌作用;(4)排除原料中的一些不良成分及气味2、糖化作用把溶解状态的淀粉、糊精,转化为可被细胞利用的可发酵性糖(三)蒸煮糖化流程连续蒸煮糖化:蒸煮糖化过程中,料液连续流动,在不同的设备中完成加料、蒸煮、糖化、冷却等不同工艺操作,整个过程连续化。间歇蒸煮糖化:蒸煮糖化的整个过程都始终处于一个设备中,一锅一锅地糖化,糖化一锅又重换一锅。(四)连续蒸煮糖化设备2、柱式连续蒸煮设备(1)流