铁路轮轴电磁超声探伤.pptx

胜利****实阿

亲,该文档总共100页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

铁路轮轴电磁超声探伤.pptx

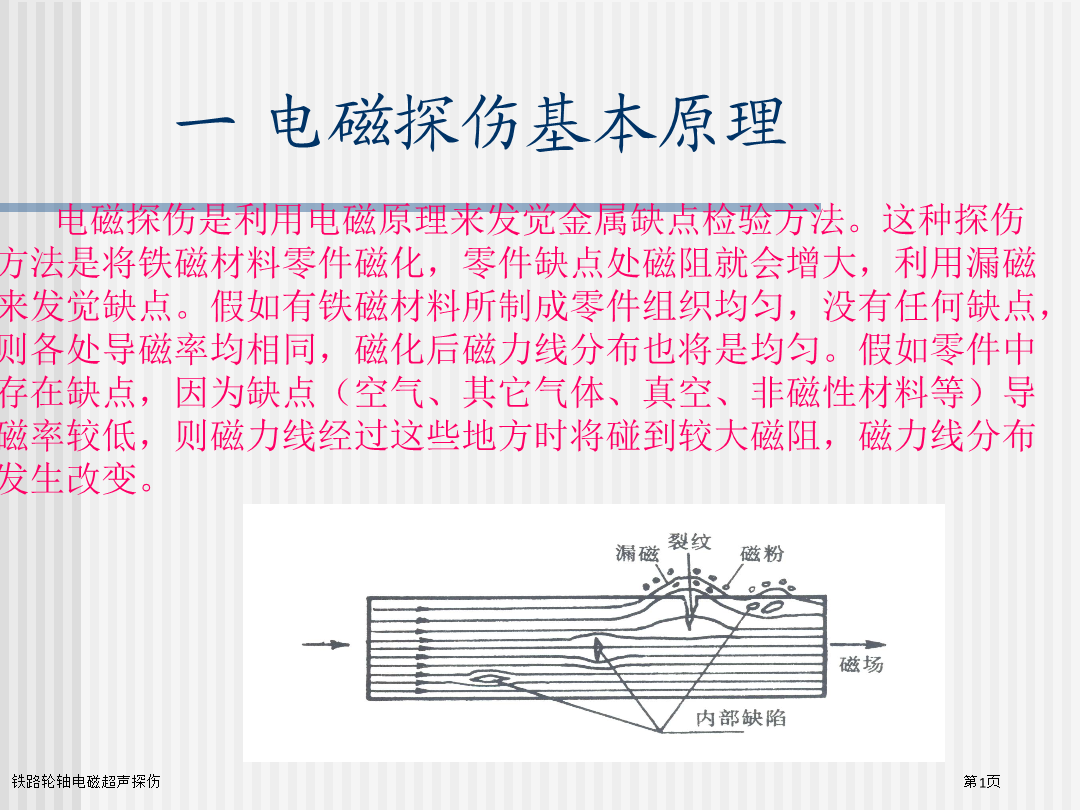

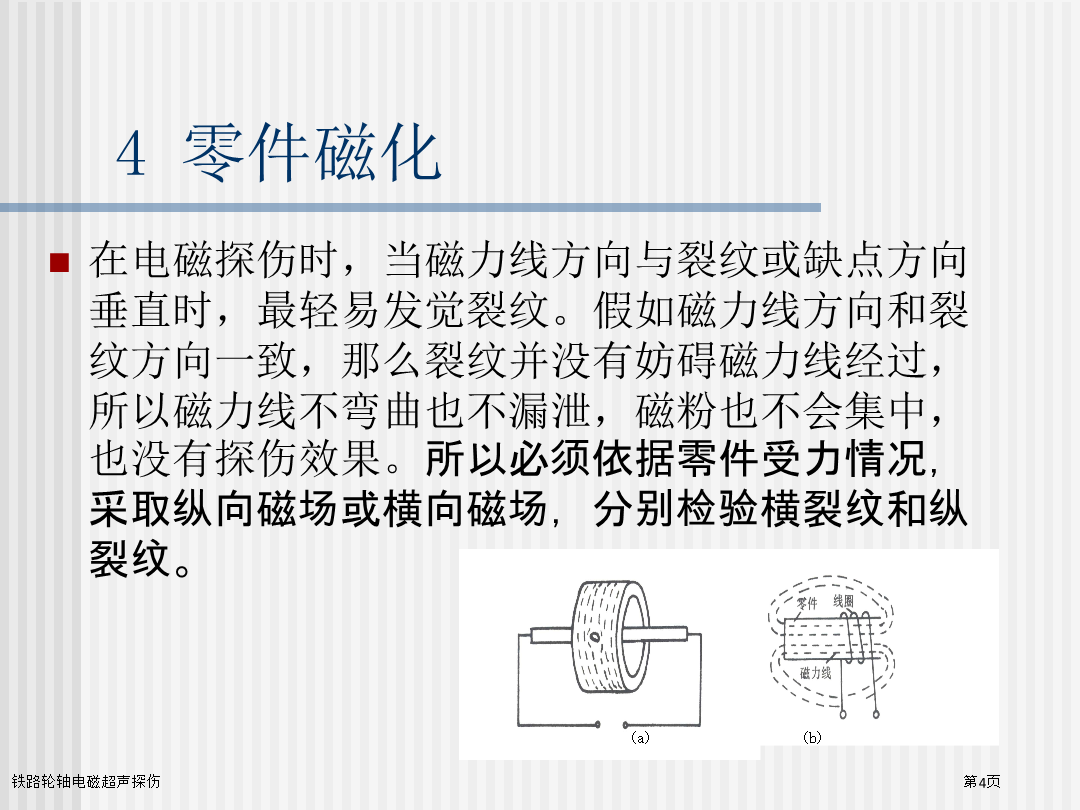

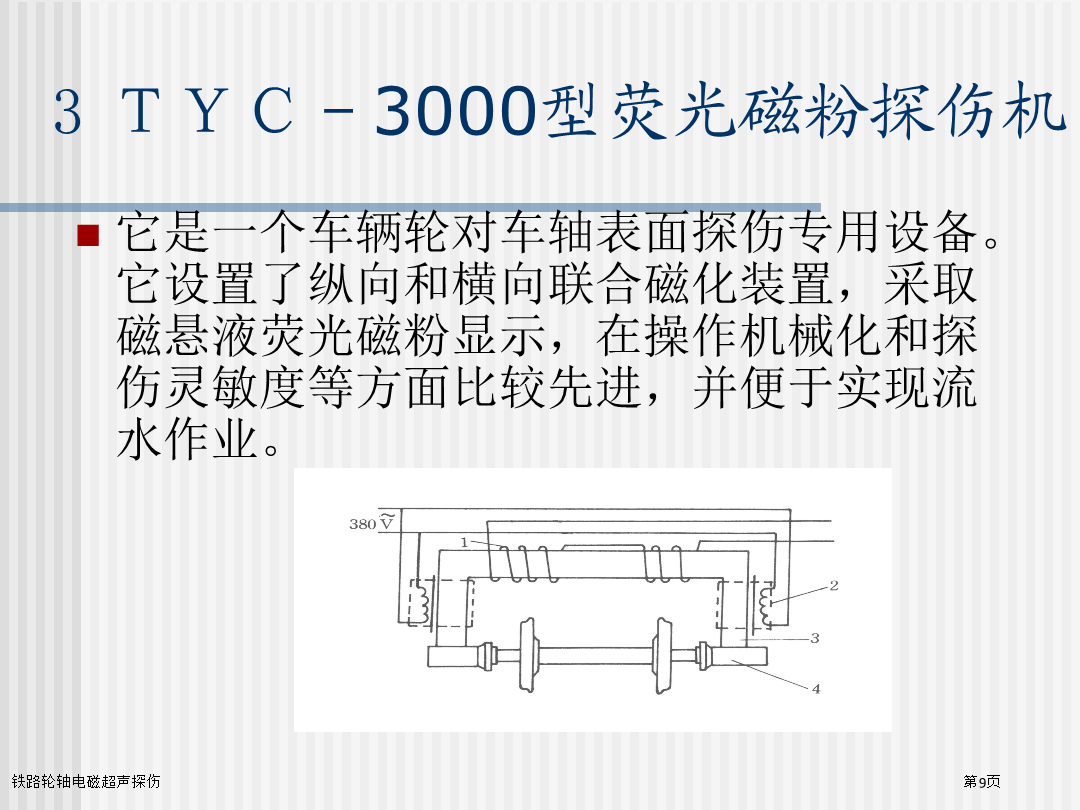

一电磁探伤基本原理2显示方法3磁粉4零件磁化5电磁探伤不足之处二电磁探伤器1闭合环型电磁探伤器2开合马蹄型电磁探伤器3TYC-3000型荧光磁粉探伤机三电磁探伤操作方法1每日探伤之前,应先检验探伤器灵敏度及性能。确认探伤器良好后,再进行探伤操作。2必须将轮对表面锈垢、油污、灰尘及水分去除洁净,露出基本金属面。4使用环形探伤器时,线圈内径面距车轴探测面距离小于50mm,探伤器移动速度小于150mm/s,分段探伤每段长度不得超出300mm,并往复施深2~3次。缺点磁痕判断方法以下:第二节轮轴、轮对、车轴磁粉探

铁路轮轴电磁超声探伤.pptx

一电磁探伤基本原理2显示方法3磁粉4零件磁化5电磁探伤不足之处二电磁探伤器1闭合环型电磁探伤器2开合马蹄型电磁探伤器3TYC-3000型荧光磁粉探伤机三电磁探伤操作方法1每日探伤之前,应先检验探伤器灵敏度及性能。确认探伤器良好后,再进行探伤操作。2必须将轮对表面锈垢、油污、灰尘及水分去除洁净,露出基本金属面。4使用环形探伤器时,线圈内径面距车轴探测面距离小于50mm,探伤器移动速度小于150mm/s,分段探伤每段长度不得超出300mm,并往复施深2~3次。缺点磁痕判断方法以下:第二节轮轴、轮对、车轴磁粉探

铁路货车轮轴超声波探伤工艺研究.docx

铁路货车轮轴超声波探伤工艺研究论文题目:铁路货车轮轴超声波探伤工艺研究摘要:为确保铁路货车运行的安全性和可靠性,轮轴的健康状况至关重要。超声波探伤作为一种非破坏性检测技术,被广泛应用于轮轴的健康监测中。本文针对铁路货车轮轴超声波探伤工艺进行研究,包括超声波信号的产生与特征分析、传感器的选择与布置、数据采集与处理方法等。通过对铁路货车轮轴超声波探伤工艺的研究,可以提高轮轴的检测效率和准确性,从而保障铁路货车的安全运行。关键词:铁路货车,轮轴,超声波探伤,工艺研究第一部分:引言在现代铁路运输中,货车是承载重要

轮轴端面超声探伤装置.pdf

本发明公开一种轮轴端面超声探伤装置,包括外壳和在外壳内依次设置的上盖板、导向板、齿轮固定板和底护板,四个板块固定连接为一体,在外壳内设有一圈齿圈,底护板位于齿圈外侧,在齿圈内侧设有卡簧槽,齿轮固定板通过其外围的轴承圈连接在卡簧槽内。该超声探伤装置结构简单,多个探伤头通过在轮轴端面同时进行轴向往复运动和圆周运动完成自动探伤,减少人为操作误差,检测效果可重复;该装置包含多个探伤探头,使用时多探头同时扫查,效率高;在扫查时,探伤头在沿着槽线做往复运动的同时沿着端面做环周运动,通过调节齿轮比可保证扫查范围和扫查速

铁路货车轮轴超声波探伤新旧标准对比分析.docx

铁路货车轮轴超声波探伤新旧标准对比分析标题:铁路货车轮轴超声波探伤新旧标准对比分析一、引言铁路货车轮轴作为铁路运输中至关重要的组成部分,其安全性能的保证对于行车的平稳运行和运输效率至关重要。超声波探伤技术作为一种先进的无损检测方法,可以实现对轮轴内部缺陷的快速、准确、无损的检测。随着技术的发展,铁路货车轮轴超声波探伤技术的新旧标准逐渐形成,本文旨在对新旧标准进行对比分析。二、超声波探伤技术的发展超声波探伤技术是一种通过超声波脉冲在材料内部传播并反射的方式来检测材料内部缺陷的方法。其主要原理是利用超声波在材