一种淬火油槽排液结构.pdf

努力****恨风

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种淬火油槽排液结构.pdf

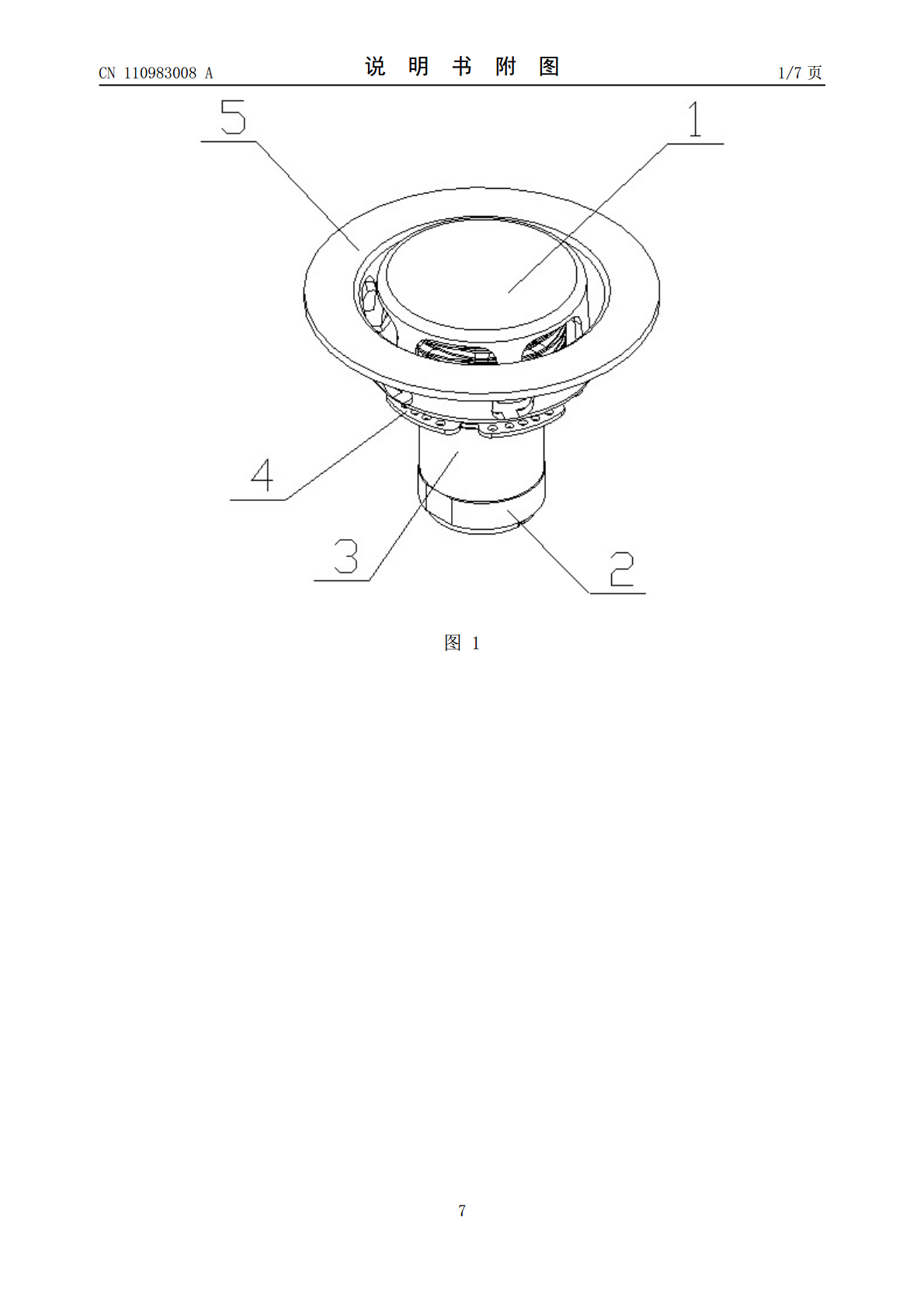

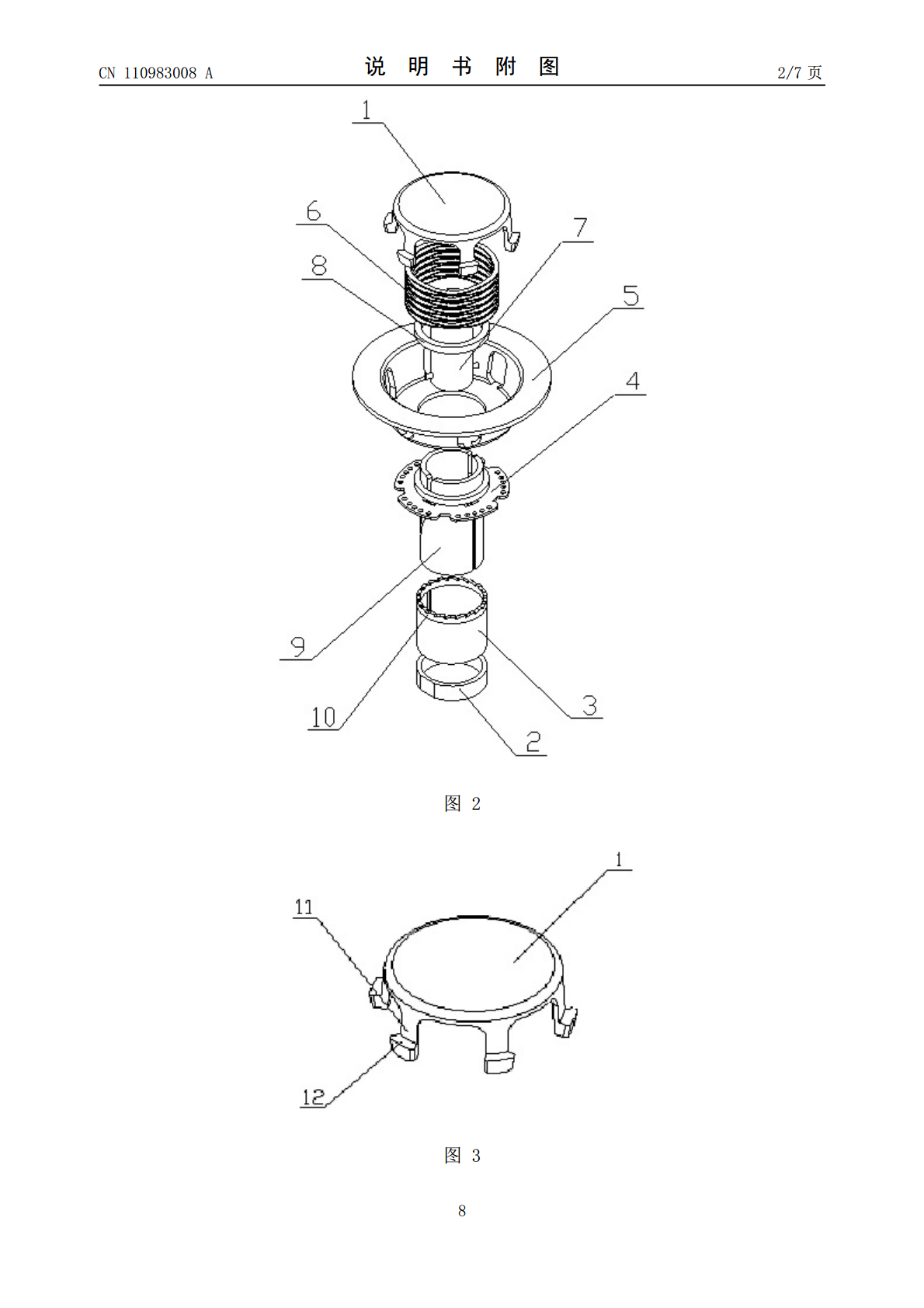

本发明一种淬火油槽排液结构,公开了一种针对热处理淬火工艺中,淬火油槽排液放堵塞结构,属于热处理设备领域。其特征在于由压盖、下螺套、回转套、截割盘、承托座、碟簧、驱动杆、上螺套、传动套和齿环组成,压盖卡扣置于承托座上,传动套一端置于承托座上的内安装孔内,传动套能够相对承托座沿轴线旋转,传动套上开有两组传动槽,回转套套置于传动套外壁上,且通过下螺套固定限位,回转套的一端端面置有齿环,截割盘套置于传动套上,且位于限位环和齿环之间,截割盘为环形结构,且内圈设置有多个弹片,驱动杆置于传动套内,驱动杆的另一端横向设置

一种气垫炉气液淬火喷嘴结构及气液协同淬火系统.pdf

本发明属于金属热处理领域,公开了一种气垫炉气液淬火喷嘴结构及气液协同淬火系统。目前采用的气浮喷嘴形式通常只考虑了单相气体的流通,主要适用于气淬区。而水雾区水量较大,如果仍然采用上述传统的气淬火喷嘴形式,会面临水雾顺着下层气体喷嘴流入风道的风险。长期运行后,易造成风道内积水,加快结构腐蚀,如果积水量较多,风机布置位置较低,还会有水流入风机的可能,给系统的安全运行带来威胁。本发明改进了一种气垫炉气液淬火喷嘴结构,包括进气室、喷口、以及区别于传统气浮喷嘴的防水罩、气液分离腔和设置在气液分离腔底部排水槽。既能保证

一种排出淬火蓄液的排液工装及排出方法.pdf

一种排出淬火蓄液的排液工装及排出方法。该排液工装由管道和密封套管组成;管道的两端分别与压缩空气气源连接和蓄液槽的U形排液管的上端密封固连;在所述出气端管道的下端套装有密封套管。使用时,将排液工装的气源接头通过软管与外置的气源链接,使该排液工装内产生压力。将该排液工装中的管道的下端与蓄液槽的U形排液管的上端固连,使进入该排液工装的气体进入该U形排液管内,利用二者之间的压差使蓄液槽内的液体排出。采用本发明在淬火和清洗后直接排出排气管工装内的蓄液,无需拆卸排液装置,降低了工作强度,提高了工作效率,节省人力成本,

自动淬火油槽.pdf

一种自动淬火油槽,包括进料装置、出料装置、淬火输送链、防滑机,防滑机包括防滑机架、垂直滑座及固定在防滑机架上的气缸;在油槽架的上端的左右两侧设置链条轨道,防滑机架的左右两端均通过滑轨结构与油槽架的左右侧配合;在防滑机架上设置左右向延伸的转轴,在转轴上对应设置于油槽架上的链条轨道分别设链轮,转轴连接驱动电机;气缸的推杆沿前后向设置且端部连接垂直滑座;在垂直滑座的上端设置垂直螺杆,垂直螺杆的下端设置压板,压板通过垂直延伸设置的线轨装配在垂直滑座的下端。其能够防止板簧在淬火过程中产生较大的变形,提高淬火质量,有

淬火油槽的改造.docx

淬火油槽的改造标题:淬火油槽的改造与优化摘要:淬火油槽的改造与优化是一个重要的课题,对于提高淬火过程的效果、减少能源消耗、优化生产工艺具有重要意义。本论文主要探讨淬火油槽的改造与优化方法,包括改进设计、采用新型材料、优化加热与冷却系统等方面的内容,旨在提供一些有益的建议和解决方案。第一章:绪论1.1研究背景1.2研究意义1.3国内外研究现状1.4研究目标与内容第二章:淬火油槽的现状与问题分析2.1淬火油槽的概述2.2现有淬火油槽存在的问题2.3影响因素分析第三章:淬火油槽的改造方法3.1改进设计3.1.1