上光覆膜工艺培训1.ppt

是你****岺呀

亲,该文档总共70页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

上光覆膜工艺培训1.ppt

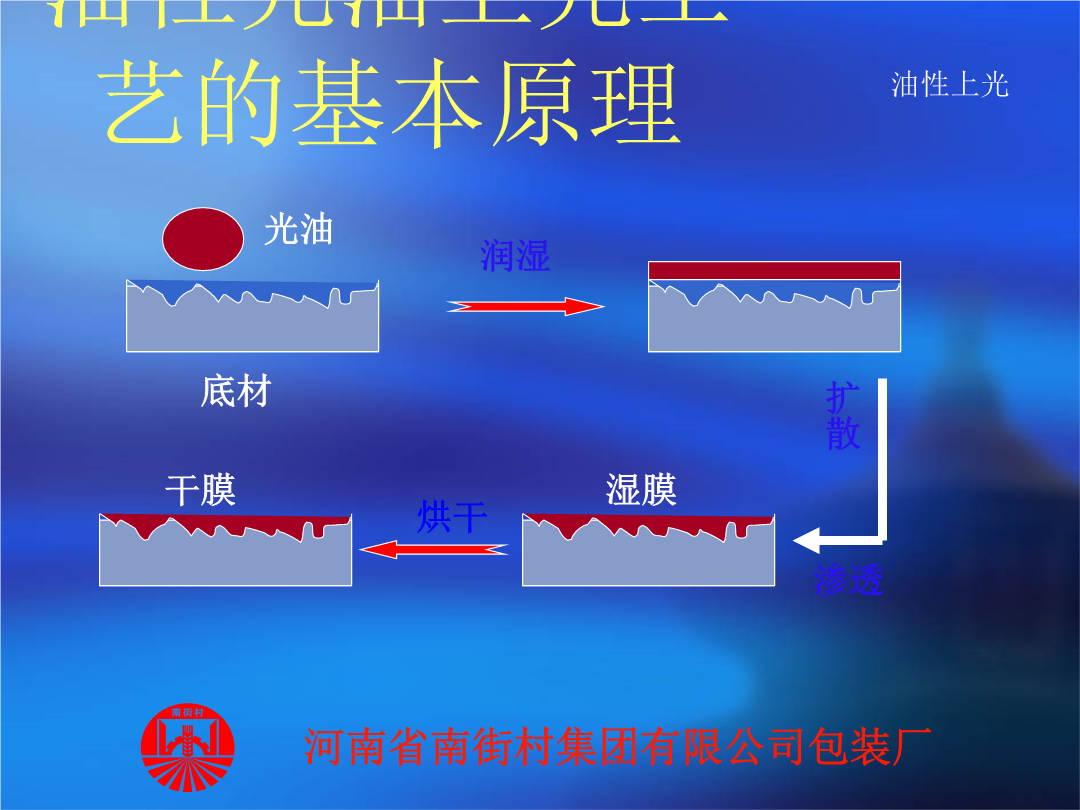

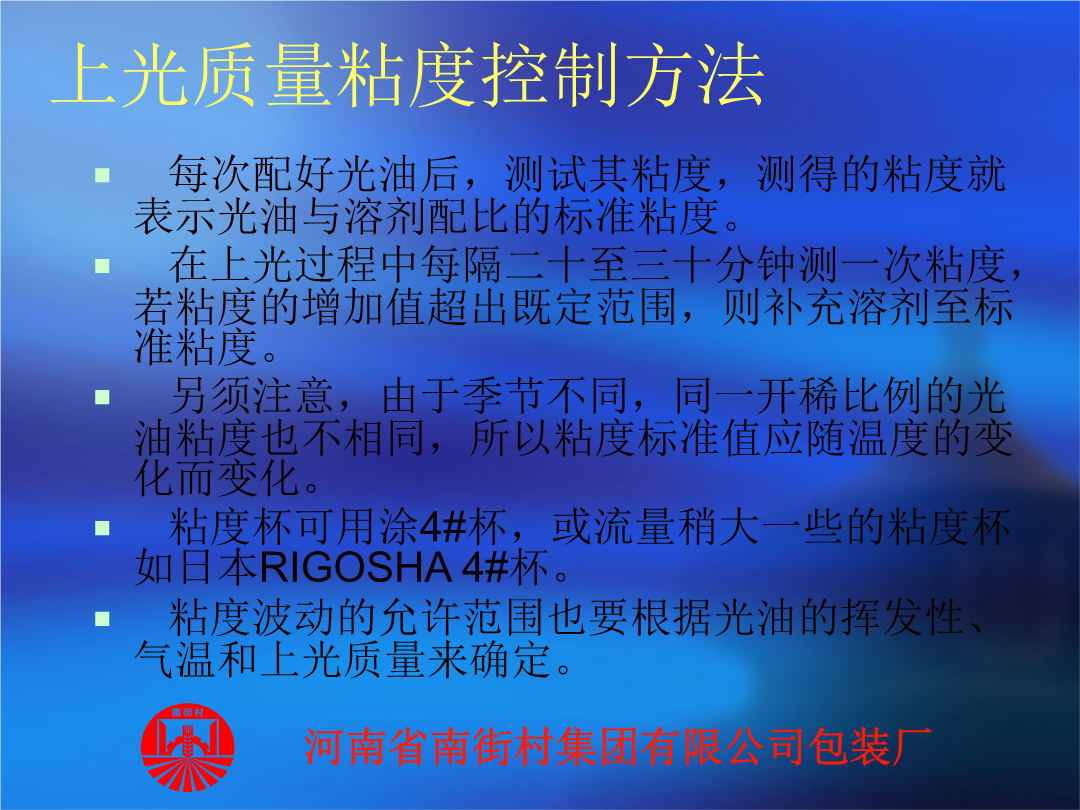

上光覆膜工艺培训内容提要油性上光工艺溶剂型光油是由高级聚氨酯和亚加力树脂经高温催化聚合反应而成因溶解成膜树脂使其能均匀涂布在印刷品表面的成分为甲苯、二甲苯等化学溶剂故称溶剂型光油。油性光油又叫溶剂性光油主要成分为成膜树脂溶剂和助剂。其中树脂起成膜附着及高光的作用溶剂则起挥发渗透和快干的作用。磨光工艺如何保证磨光质量的稳定性磨光钢带如何保证溶剂型上光质量的稳定性上光质量粘度控制方法磨光后光泽度差磨光后表面有麻点过油太薄应适当增加涂布量。晾纸时间不够。通常情况下过油后应晾放半小时左右

上光覆膜工艺培训.ppt

上光覆膜工艺培训内容提要油性上光工艺溶剂型光油是由高级聚氨酯和亚加力树脂经高温催化聚合反应而成因溶解成膜树脂使其能均匀涂布在印刷品表面的成分为甲苯、二甲苯等化学溶剂故称溶剂型光油。油性光油又叫溶剂性光油主要成分为成膜树脂溶剂和助剂。其中树脂起成膜附着及高光的作用溶剂则起挥发渗透和快干的作用。磨光工艺如何保证磨光质量的稳定性磨光钢带如何保证溶剂型上光质量的稳定性上光质量粘度控制方法磨光后光泽度差磨光后表面有麻点过油太薄应适当增加涂布量。晾纸时间不够。通常情况下过油后应晾放半小时左右。

上光覆膜工艺培训2.ppt

上光覆膜工艺培训内容提要油性上光工艺溶剂型光油是由高级聚氨酯和亚加力树脂经高温催化聚合反应而成因溶解成膜树脂使其能均匀涂布在印刷品表面的成分为甲苯、二甲苯等化学溶剂故称溶剂型光油。油性光油又叫溶剂性光油主要成分为成膜树脂溶剂和助剂。其中树脂起成膜附着及高光的作用溶剂则起挥发渗透和快干的作用。磨光工艺如何保证磨光质量的稳定性磨光钢带如何保证溶剂型上光质量的稳定性上光质量粘度控制方法磨光后光泽度差磨光后表面有麻点过油太薄应适当增加涂布量。晾纸时间不够。通常情况下过油后应晾放半小时左右

纸制品的上光覆膜工艺.docx

印后加工处理技术(纸品复膜与上光工艺)纸制品的上光覆膜工艺上光覆膜工艺是印刷品表面整饰加工工艺的最主要形式,也是印后工艺的一个重要环节。上光覆膜工艺可以提高印品的光泽效果,使印刷图文清晰和逼真,色彩鲜艳夺目,从而激发顾客的购买欲望;可以增加印刷品表面耐磨度、平滑度及防水性,有效地保护商品在流通环节免受损害;同时还可以延长包装品的保存和使用时间。特别是近几年随着市场竞争的日趋激烈以及顾客消费品位的不断提高,制造商对产品外包装的表面整饰工艺更是给予了前所未有地关注。虽然上光覆膜工艺相对简单,但影响因素很多,容

纸制品的上光覆膜工艺.docx

印后加工处理技术(纸品复膜与上光工艺)纸制品的上光覆膜工艺上光覆膜工艺是印刷品表面整饰加工工艺的最主要形式,也是印后工艺的一个重要环节。上光覆膜工艺可以提高印品的光泽效果,使印刷图文清晰和逼真,色彩鲜艳夺目,从而激发顾客的购买欲望;可以增加印刷品表面耐磨度、平滑度及防水性,有效地保护商品在流通环节免受损害;同时还可以延长包装品的保存和使用时间。特别是近几年随着市场竞争的日趋激烈以及顾客消费品位的不断提高,制造商对产品外包装的表面整饰工艺更是给予了前所未有地关注。虽然上光覆膜工艺相对简单,但影响因素很多,容