新型皮带机调偏托辊.pdf

一只****签网

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

新型皮带机调偏托辊.pdf

本发明属于运输设备技术领域,公开一种新型皮带机调偏托辊,包括一体化设计的两端呈对称喇叭形的筒体、贯穿筒体中心的中间轴,筒体的两个喇叭形端部均通过冲压型轴承座封闭,冲压型轴承座内设有轴承与中间轴配合,冲压型轴承座内还设有用于密封轴承的迷宫式密封件。改变了原来极为复杂的结构,筒体改三节为一个整体,结构稳定,且两端对称的喇叭形端部和轴承仍可使调偏托辊达到优良的调偏效果。通过减少很多繁琐的部件,大大减轻了调偏托辊的重量,皮带运行阻力减小,运行流畅,皮带机运转更为灵活。

一种新型自动化调偏托辊组.pdf

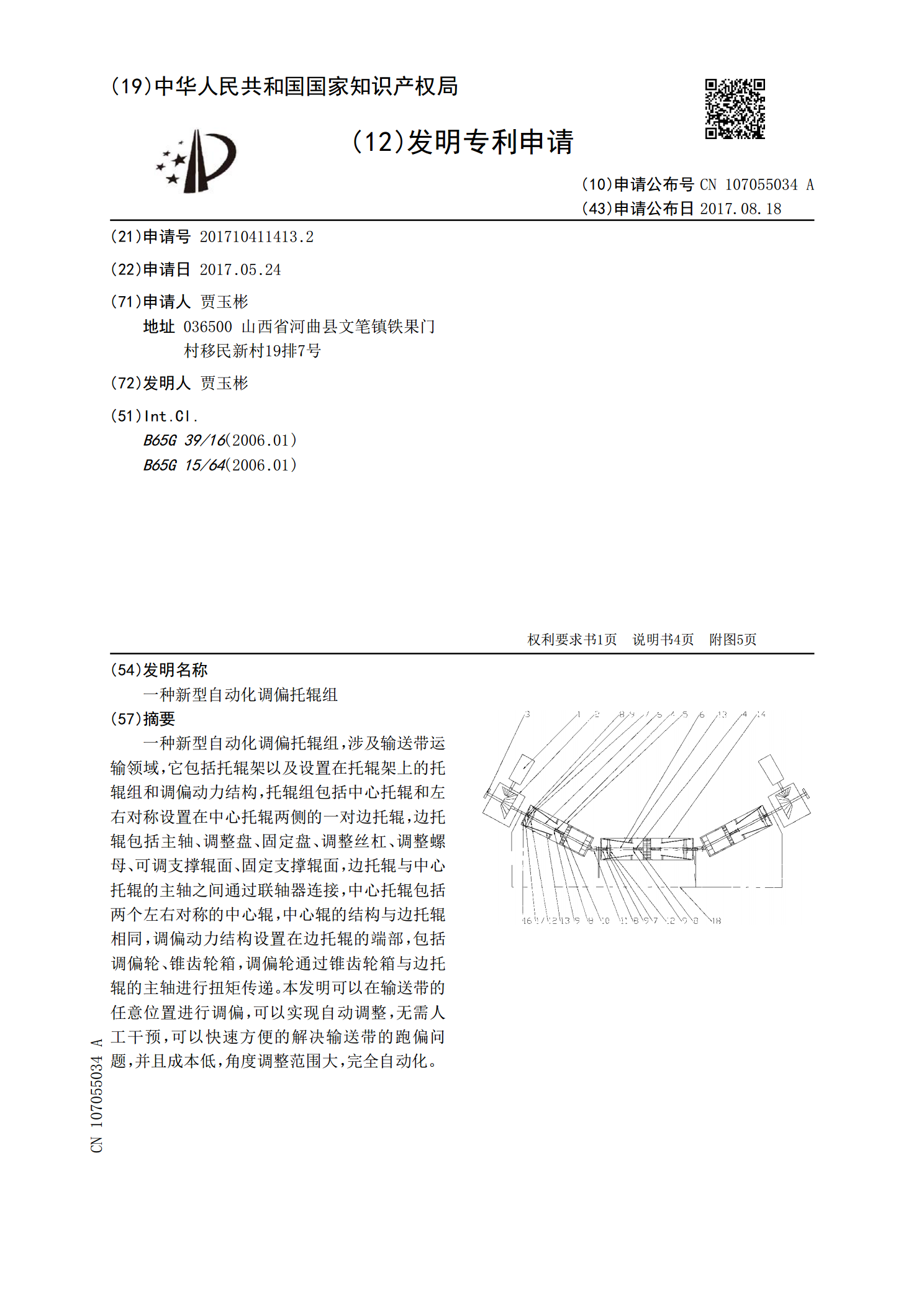

一种新型自动化调偏托辊组,涉及输送带运输领域,它包括托辊架以及设置在托辊架上的托辊组和调偏动力结构,托辊组包括中心托辊和左右对称设置在中心托辊两侧的一对边托辊,边托辊包括主轴、调整盘、固定盘、调整丝杠、调整螺母、可调支撑辊面、固定支撑辊面,边托辊与中心托辊的主轴之间通过联轴器连接,中心托辊包括两个左右对称的中心辊,中心辊的结构与边托辊相同,调偏动力结构设置在边托辊的端部,包括调偏轮、锥齿轮箱,调偏轮通过锥齿轮箱与边托辊的主轴进行扭矩传递。本发明可以在输送带的任意位置进行调偏,可以实现自动调整,无需人工干预

皮带机尾自动调偏装置的研究.docx

皮带机尾自动调偏装置的研究皮带机尾自动调偏装置的研究引言:皮带机是一种广泛应用于工矿企业的物料传输设备,其主要功能是将物料从一个地点输送到另一个地点。然而,在使用过程中,常常会出现皮带机尾部偏离中线的问题,导致物料的溢出或堆积,影响正常的物料输送。为了解决这个问题,研究者对皮带机尾自动调偏装置进行了深入研究,以提高皮带机的稳定性和运行效率。一、皮带机尾自动调偏装置的定义和作用皮带机尾自动调偏装置是一种用于调整皮带机尾部位置的装置。其主要作用是检测和调整皮带机尾部的位置,使其保持在中线位置,以确保物料在皮带

强力皮带机上槽调偏架.pdf

本发明公开了一种强力皮带机上槽调偏架,包括:底座、调偏转动装置、下部托辊架以及两个上部托辊架。调偏转动装置,设置于底座的中间处,且调偏转动装置包括轴承及转动轴,转动轴位于轴承的内部中间处转动连接设置;下部托辊架,设置于转动轴的上侧,且下部托辊架的中间处通过主体架连接件与转动轴固定连接;以及两个上部托辊架,对称设置于下部托辊架的两侧,且上部托辊架通过调偏轴与下部托辊架连接;其中,上部托辊架的正面两侧对称设置有限位立辊支撑架,上部托辊架通过限位立辊支撑架转动连接有胶带限位立辊。借此,本发明的强力皮带机上槽调偏

井下皮带机调偏轮设计与应用.docx

井下皮带机调偏轮设计与应用一、引言井下皮带机调偏轮是保持皮带机稳定、顺畅运转的重要部件。调偏轮能够调整皮带运行方向,防止皮带从正常运行轨道偏离,避免皮带磨损、断裂和设备故障,保障生产安全和设备寿命。本论文将对井下皮带机调偏轮的设计和应用进行研究和探讨。二、井下皮带机调偏轮的作用井下皮带机调偏轮可以作为一种自动调整皮带运行方向的设备,能够在皮带运行过程中自动感应皮带偏离正常轨道并进行调整,确保皮带始终在正确的位置运行。通过有效地控制皮带的运动方向,皮带机能够更好地保护设备,延长设备使用寿命,提高生产效率。三