一种基于VR技术的生产线设计可视化系统.pdf

新月****姐a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种基于VR技术的生产线设计可视化系统.pdf

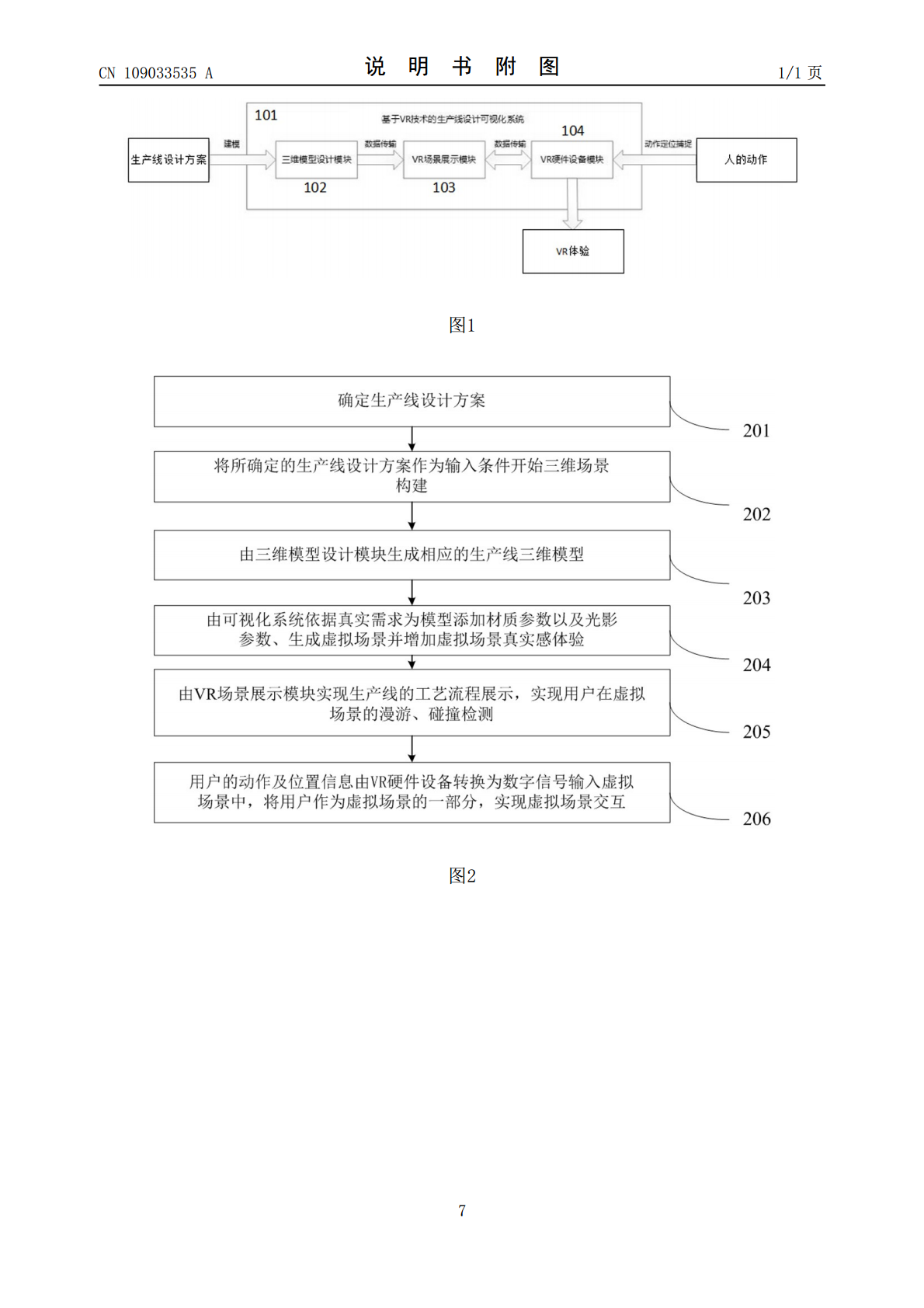

本发明提供了一种基于VR技术的生产线设计可视化系统,包括:三维模型设计模块,其用于对生产线设计中的建筑物、构筑物、设备设施、人员物料进行三维建模,完成光影设计,完成材质渲染,构建生产线三维虚拟场景;VR场景展示模块,其用于生产线设计可视化,实现人在三维模型设计模块形成的生产线三维虚拟场景中对虚拟情景的观察以及在虚拟场景中的移动、碰撞检测;以及VR硬件设备模块,其用于显示虚拟场景以及定位虚拟场景中人的位置、动作,并将相应数据传输至VR场景展示模块。本发明的生产线设计可视化系统具有极强的沉浸感;借助碰撞检测功

一种基于VR技术的可视化展品展示系统及方法.pdf

本发明公开了一种基于VR技术的可视化展品展示系统及方法,该系统包括信息采集模块、控制模块、显示模块、执行模块和展示台,所述信息采集模块用于采集各项信息数据,所述显示模块用于显示展品的三维模型,本发明科学合理,使用安全方便,利用距离传感器和计时器,可以根据展示台附近是否有游客,以及游客在展示台附近停留的时间,做出判断,选择性的将VR设备从展示台内部送出,供给游客使用,不仅仅可以减小展示台占用的空间,同时,还可以有效的防止VR设备的丢失和掉落而导致的损坏,利用VR设备被送出的次数和时长,有助于统计每一个展品被

一种基于VR技术的可视化展览品方法及系统.pdf

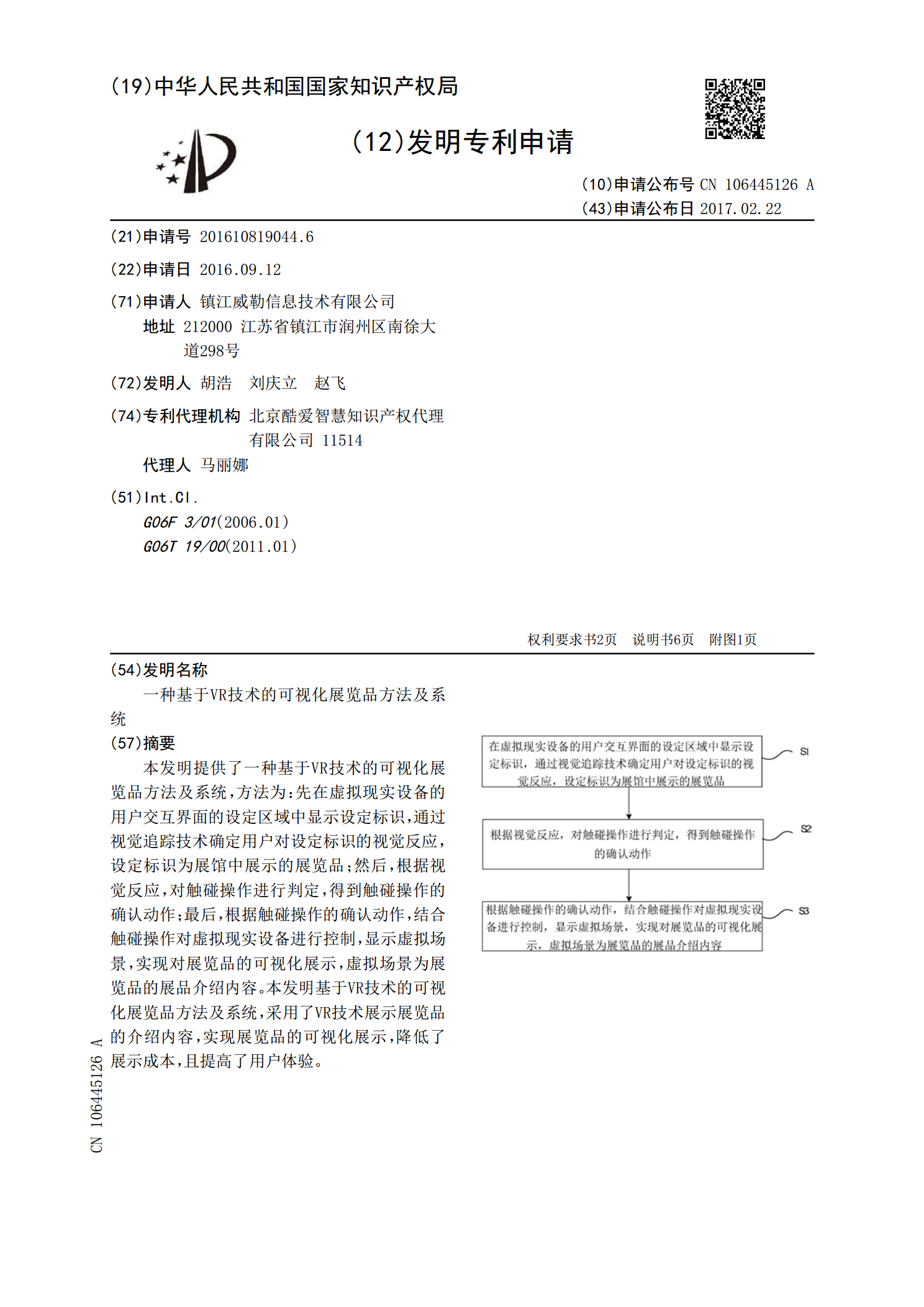

本发明提供了一种基于VR技术的可视化展览品方法及系统,方法为:先在虚拟现实设备的用户交互界面的设定区域中显示设定标识,通过视觉追踪技术确定用户对设定标识的视觉反应,设定标识为展馆中展示的展览品;然后,根据视觉反应,对触碰操作进行判定,得到触碰操作的确认动作;最后,根据触碰操作的确认动作,结合触碰操作对虚拟现实设备进行控制,显示虚拟场景,实现对展览品的可视化展示,虚拟场景为展览品的展品介绍内容。本发明基于VR技术的可视化展览品方法及系统,采用了VR技术展示展览品的介绍内容,实现展览品的可视化展示,降低了展示

一种基于VR技术的可视化展览柜.pdf

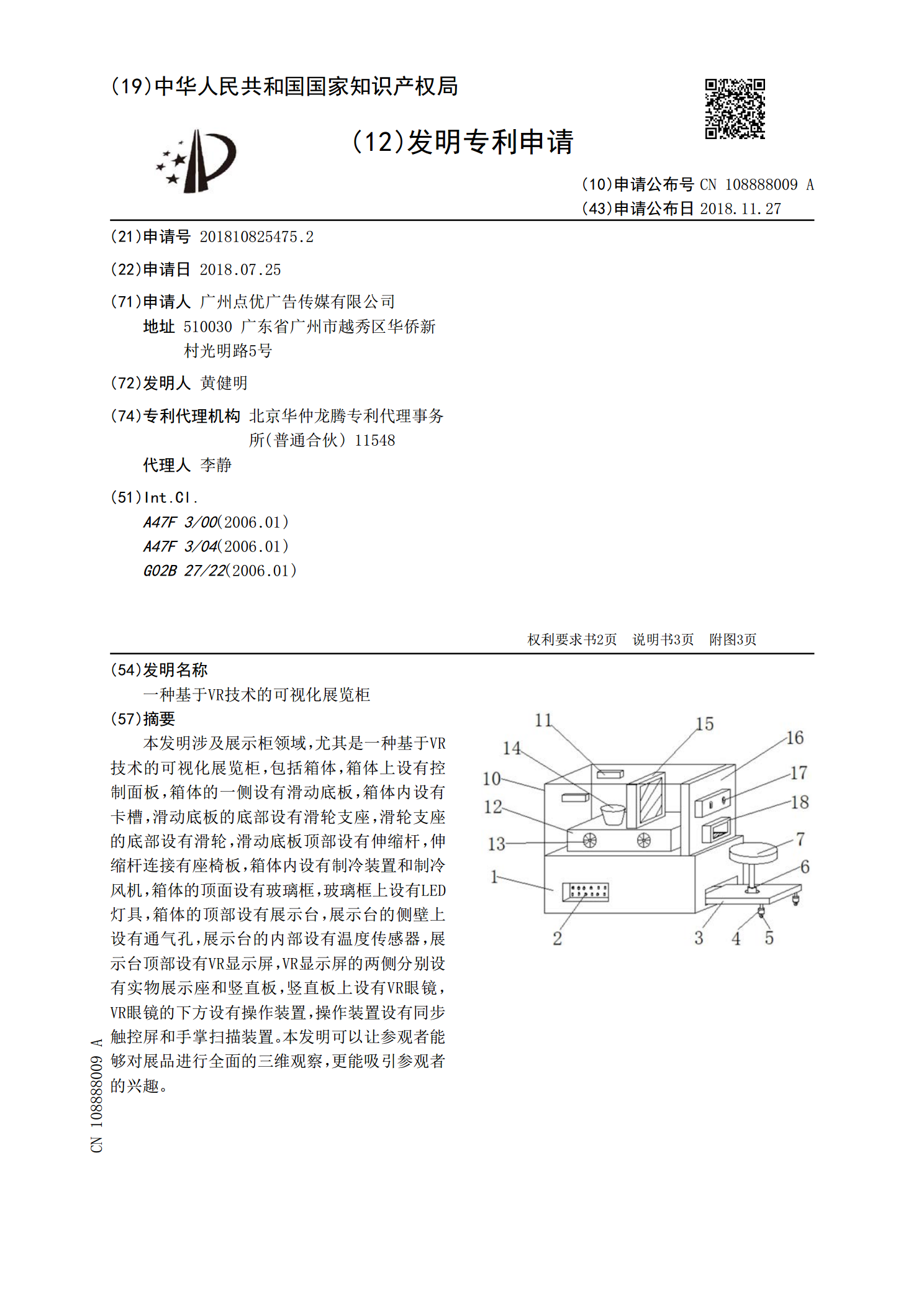

本发明涉及展示柜领域,尤其是一种基于VR技术的可视化展览柜,包括箱体,箱体上设有控制面板,箱体的一侧设有滑动底板,箱体内设有卡槽,滑动底板的底部设有滑轮支座,滑轮支座的底部设有滑轮,滑动底板顶部设有伸缩杆,伸缩杆连接有座椅板,箱体内设有制冷装置和制冷风机,箱体的顶面设有玻璃框,玻璃框上设有LED灯具,箱体的顶部设有展示台,展示台的侧壁上设有通气孔,展示台的内部设有温度传感器,展示台顶部设有VR显示屏,VR显示屏的两侧分别设有实物展示座和竖直板,竖直板上设有VR眼镜,VR眼镜的下方设有操作装置,操作装置设有

基于VR技术的变电站远程可视化巡检系统.docx

基于VR技术的变电站远程可视化巡检系统基于VR技术的变电站远程可视化巡检系统摘要近年来,变电站的安全和维护变得越来越重要。传统的巡检方法存在一定的局限性,比如巡检人员面临安全风险、巡检效率低下、完整性不足等问题。针对这些问题,本论文提出了一种基于VR技术的变电站远程可视化巡检系统。该系统利用虚拟现实技术,将变电站的实际情况以虚拟形式呈现,在实际巡检人员无法到达的地方进行远程可视化巡检。通过使用VR头显设备和手柄,巡检人员可以体验逼真的虚拟环境,实现全方位的巡检任务。1.引言随着电力系统的发展和变电站的不断