碳钢热处理工艺.ppt

书生****66

亲,该文档总共57页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

碳钢热处理工艺.ppt

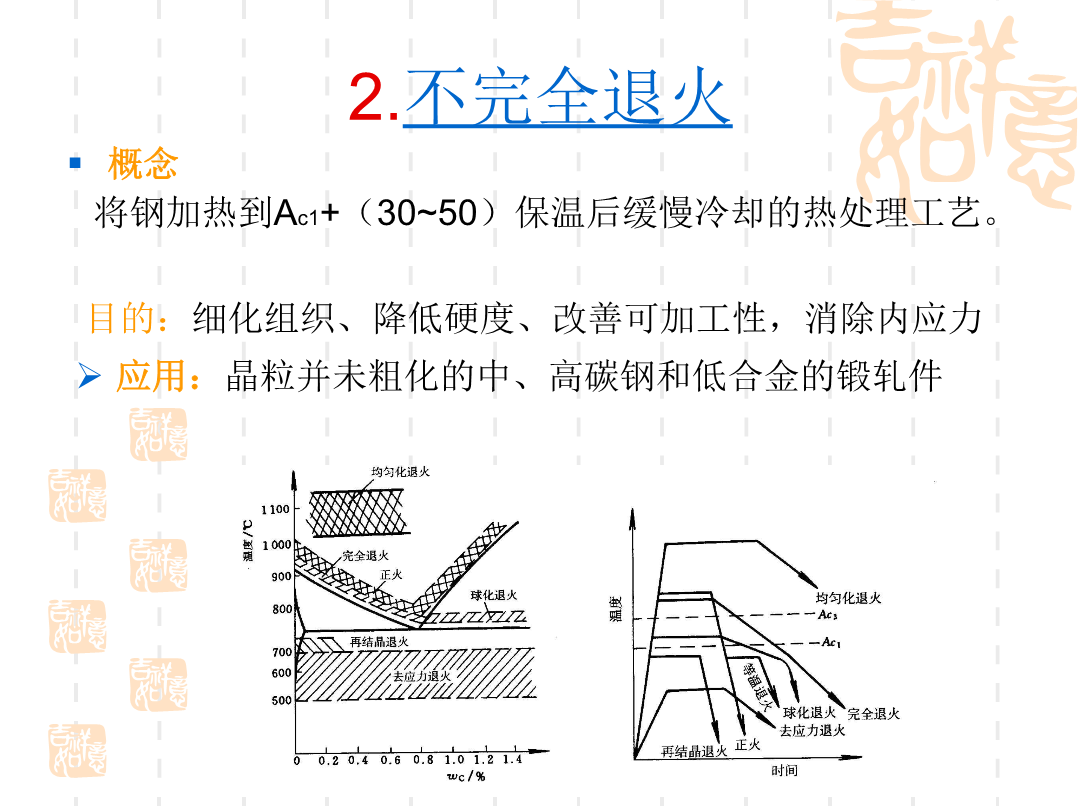

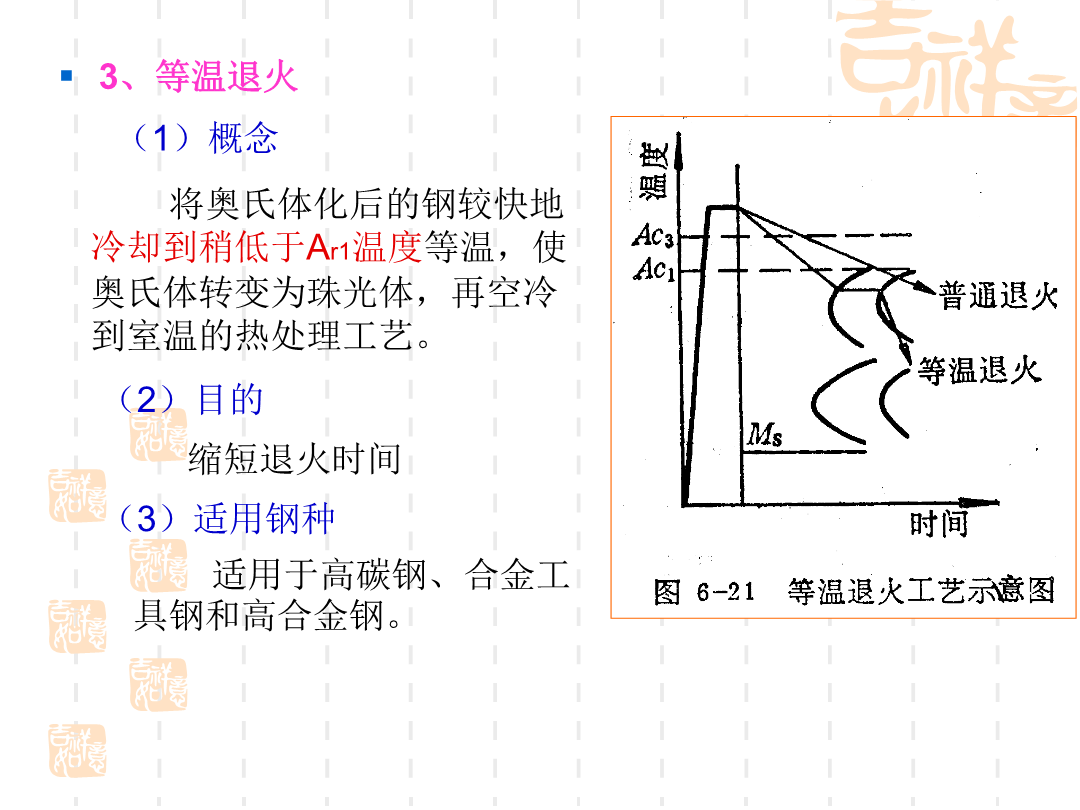

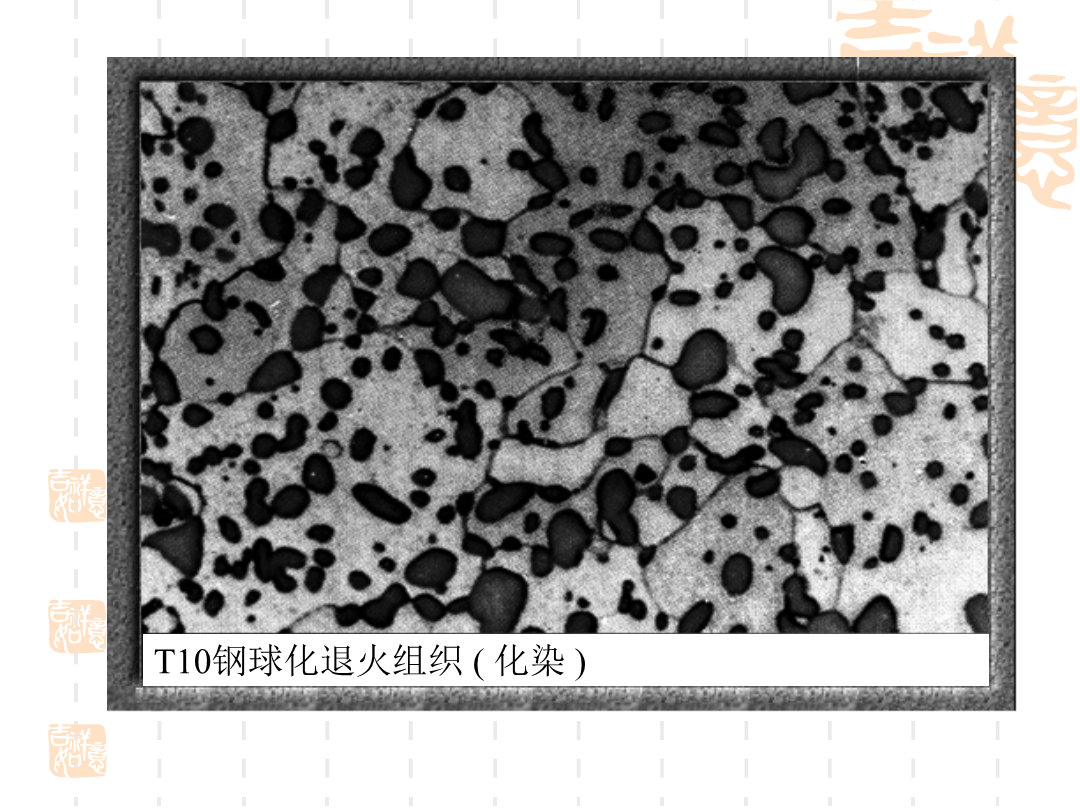

金属材料及热处理钢的热处理工艺一、退火(1)按加热温度分为临界温度以上或以下加热温度范围1.完全退火2.不完全退火3、等温退火4.球化退火T10钢球化退火组织(化染)5004.去应力退火5.扩散退火(均匀化退火)二、正火正火与退火的主要区别三、退火和正火的选用3、退火与正火的加热速度与加热时间4、退火与正火零件的硬度误差范围三、钢的淬火选择淬火温度的原则是获得均匀细小的奥氏体组织。淬火要得到马氏体组织同时又要避免产生变形和开裂原则:保证在获得所要求的淬火组织和性能条件下尽量减小淬火应力减少

碳钢的热处理工艺对组织与性能的影响.doc

实验三碳钢的热处理工艺对组织与性能的影响一、实验目的了解碳钢热处理工艺操作。学会使用洛氏硬度计测量材料的硬度性能值。掌握热处理后钢的金相组织分析。探讨淬火温度、淬火冷却速度、回火温度对45和T12钢的组织和性能(硬度)的影响。巩固课堂教学所学相关知识体会材料的成分-工艺-组织-性能之间关系。二、实验内容45和T12钢试样淬火、回火操作用洛氏硬度计测定试样热处理前后的硬度。工艺规范见表6—1。制备并观察标6—2所列样品的显微组织。观察幻灯片或金相图册熟悉钢热处理后的典型组织:上贝氏体、下贝氏体、片状马

碳钢艉轴热处理工艺的改进.docx

碳钢艉轴热处理工艺的改进碳钢艉轴热处理工艺的改进摘要:艉轴是船舶传动系统中的重要部件,其性能直接关系到船舶的运行效率和安全性。本论文针对碳钢艉轴的热处理工艺进行了研究和改进,以提高艉轴的力学性能和耐用性。首先,通过文献综述,总结了目前常用的碳钢艉轴热处理工艺的优缺点。然后,针对现有工艺存在的问题,提出了一种改进的热处理工艺方案,并通过实验验证了该方案的有效性。最后,对改进后的热处理工艺进行了经济性和环境性评估,为实际生产提供了参考依据。关键词:碳钢艉轴;热处理工艺;改进;力学性能;耐用性1.引言碳钢艉轴是

热处理工艺对碳钢硬度的影响.docx

热处理工艺对碳钢硬度的影响热处理工艺对碳钢硬度的影响硬度是钢材重要的机械性能之一,影响着钢材的使用寿命和安全性。碳钢是一种含碳量在0.05%至2%之间的钢铁,可以通过不同的热处理工艺来调节其硬度。本文将探讨热处理工艺对碳钢硬度的影响,并分析硬度测试中常用的方法及其应用。热处理工艺的种类包括正火、淬火、回火等,这些工艺通过调节钢材的组织结构来改变硬度。例如,淬火可使钢材中的非极化碳变质成马氏体,而回火则可以使马氏体转变为较为稳定的铁素体,并调节其硬度和韧性的平衡。在进行硬度测试之前,需要对样品进行适当的预处

一种低碳钢热处理工艺.pdf

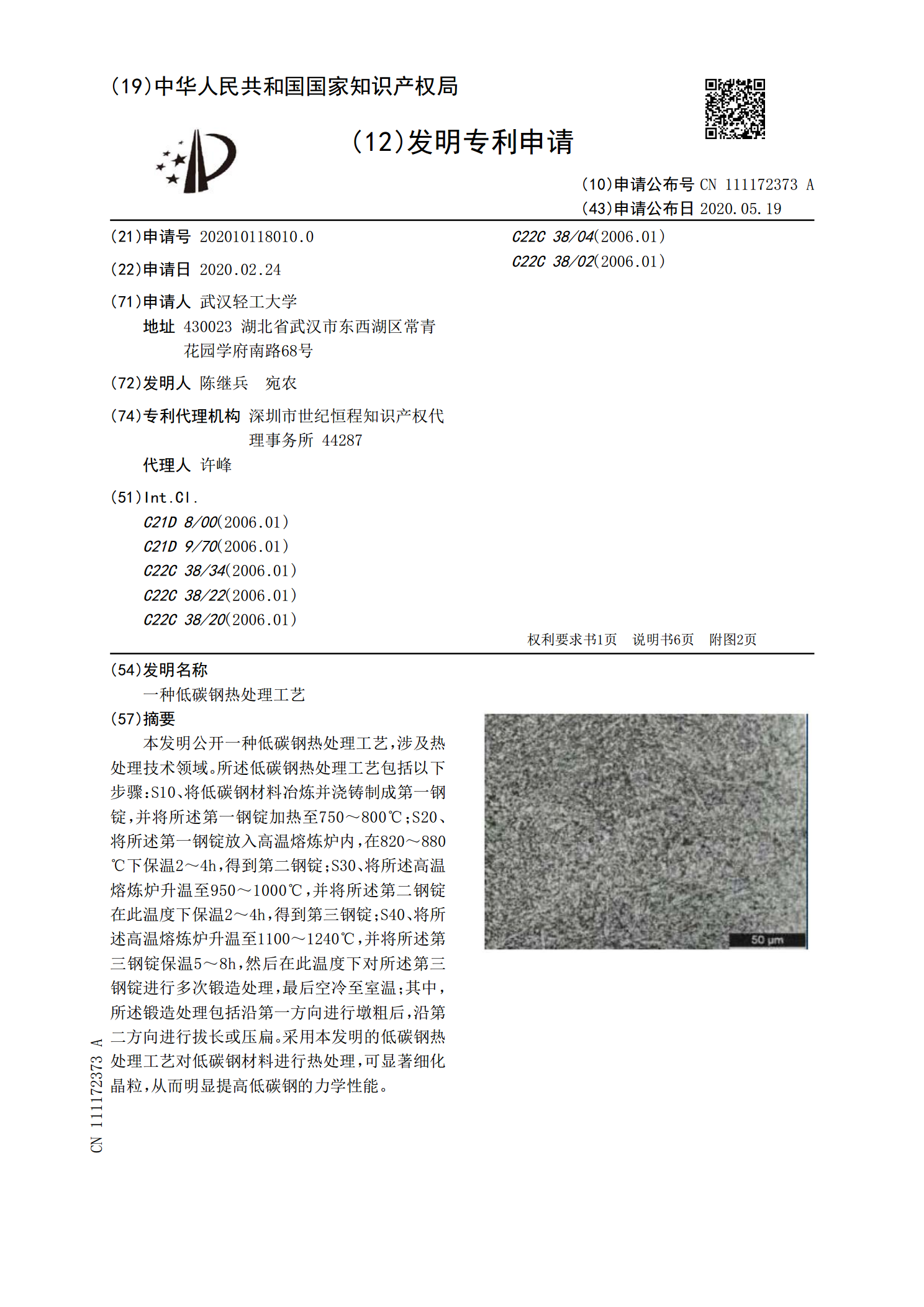

本发明公开一种低碳钢热处理工艺,涉及热处理技术领域。所述低碳钢热处理工艺包括以下步骤:S10、将低碳钢材料冶炼并浇铸制成第一钢锭,并将所述第一钢锭加热至750~800℃;S20、将所述第一钢锭放入高温熔炼炉内,在820~880℃下保温2~4h,得到第二钢锭;S30、将所述高温熔炼炉升温至950~1000℃,并将所述第二钢锭在此温度下保温2~4h,得到第三钢锭;S40、将所述高温熔炼炉升温至1100~1240℃,并将所述第三钢锭保温5~8h,然后在此温度下对所述第三钢锭进行多次锻造处理,最后空冷至室温;其中