砂型铸造工艺设计.ppt

甲申****66

亲,该文档总共46页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

砂型铸造工艺设计.ppt

第四章砂型铸造工艺教学目的1.了解砂型铸造工艺设计有关知识。2.掌握浇注位置、分型面选择;铸造工艺参数确定;型芯设计;浇冒系统等有关知识。3.学会绘制简单铸件的铸造工艺图。教学重点1.浇注位置、分型面选择。2.铸造工艺参数确定。教学难点:型芯及浇冒系统设计计划学时:1学时概述一、铸造工艺设计的概念根据零件图及其相关要求编制出一个铸件生产工艺过程的技术文件就是铸造工艺设计。这些技术文件必须结合工厂的具体条件是在总结先进经验的基础上以图

《砂型铸造工艺设计》.ppt

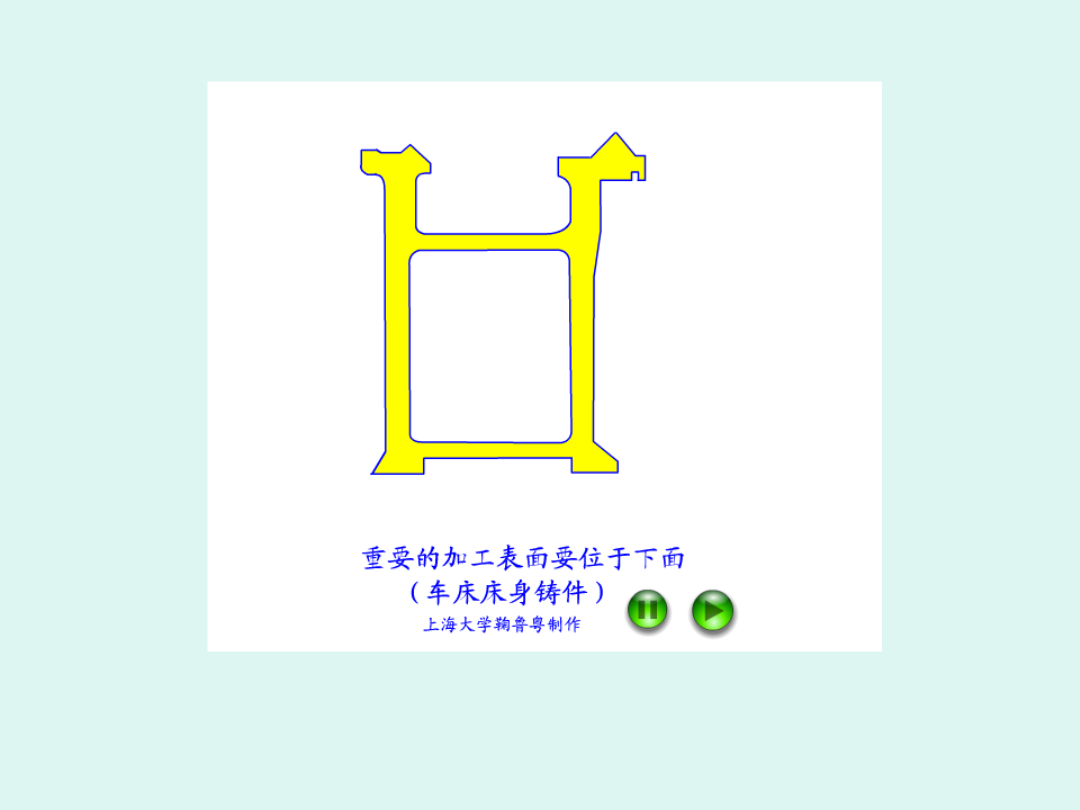

材料成形技术基础砂型铸造工艺设计第一节铸造工艺方案的确定整理课件整理课件整理课件一、浇注位置的选择二、分型面的选择整理课件4.为便于造型、下芯、合箱及检验铸件壁厚,应尽量使型腔及主要型芯位于下箱。三、型芯形状、数量及分块第二节、工艺参数的确定☆使用表4-3,应遵守以下几条规定:表4-4铸件的最小铸出孔直径2.起模斜度起模斜度在工艺图上的标注:用角度α或宽度a(mm)表示。☆用机械加工方法加工模具时,用角度标注;☆用手工加工模具时,用宽度标注。☆起模斜度的大小应根据模样的高度、表面粗糙度以及造型方法来确定,

砂型铸造工艺设计.ppt

第四章砂型铸造工艺教学目的1.了解砂型铸造工艺设计有关知识。2.掌握浇注位置、分型面选择;铸造工艺参数确定;型芯设计;浇冒系统等有关知识。3.学会绘制简单铸件的铸造工艺图。教学重点1.浇注位置、分型面选择。2.铸造工艺参数确定。教学难点:型芯及浇冒系统设计计划学时:1学时概述一、铸造工艺设计的概念根据零件图及其相关要求,编制出一个铸件生产工艺过程的技术文件就是铸造工艺设计。这些技术文件必须结合工厂的具体条件,是在总结先进经验的基础上,以图形、文字和表格的形式对铸件的生产工艺过程加以科学地规定。它是生产的直

砂型铸造工艺设计.pptx

会计学模样(múyàng)制作铸造工艺图是指导模样设计、生产准备、铸型铸造和铸件检验的基本工艺文件。且由它绘制模样图和合箱图。在绘制铸造工艺图之前,首先要对铸件进行工艺分析,包括:确定浇注位置、选择(xuǎnzé)分型面、确定铸件的主要工艺参数、设计浇注系统及冒口等。铸造(zhùzào)工艺图浇注位置:浇注时铸件在铸型中所处的空间位置。浇注位置的确定原则是应保证铸件质量。也涉及铸件尺寸精度及造型工艺过程。应考虑(kǎolǜ):1)铸件重要加工面应朝下或处于侧面伞齿轮2)铸件的大平面尽可能朝下,因为型腔顶面

砂型铸造工艺设计.pptx

第四章砂型铸造工艺教学目的1.了解砂型铸造工艺设计有关知识。2.掌握浇注位置、分型面选择;铸造工艺参数确定;型芯设计;浇冒系统等有关知识。3.学会绘制简单铸件的铸造工艺图。教学重点1.浇注位置、分型面选择。2.铸造工艺参数确定。教学难点:型芯及浇冒系统设计计划学时:1学时概述一、铸造工艺设计的概念根据零件图及其相关要求,编制出一个铸件生产工艺过程的技术文件就是铸造工艺设计。这些技术文件必须结合工厂的具体条件,是在总结先进经验的基础上,以图形、文字和表格的形式对铸件的生产工艺过程加以科学地规定。它是生产的直