电炉炼钢冶炼工艺.ppt

运升****魔王

亲,该文档总共73页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

电炉炼钢冶炼工艺.ppt

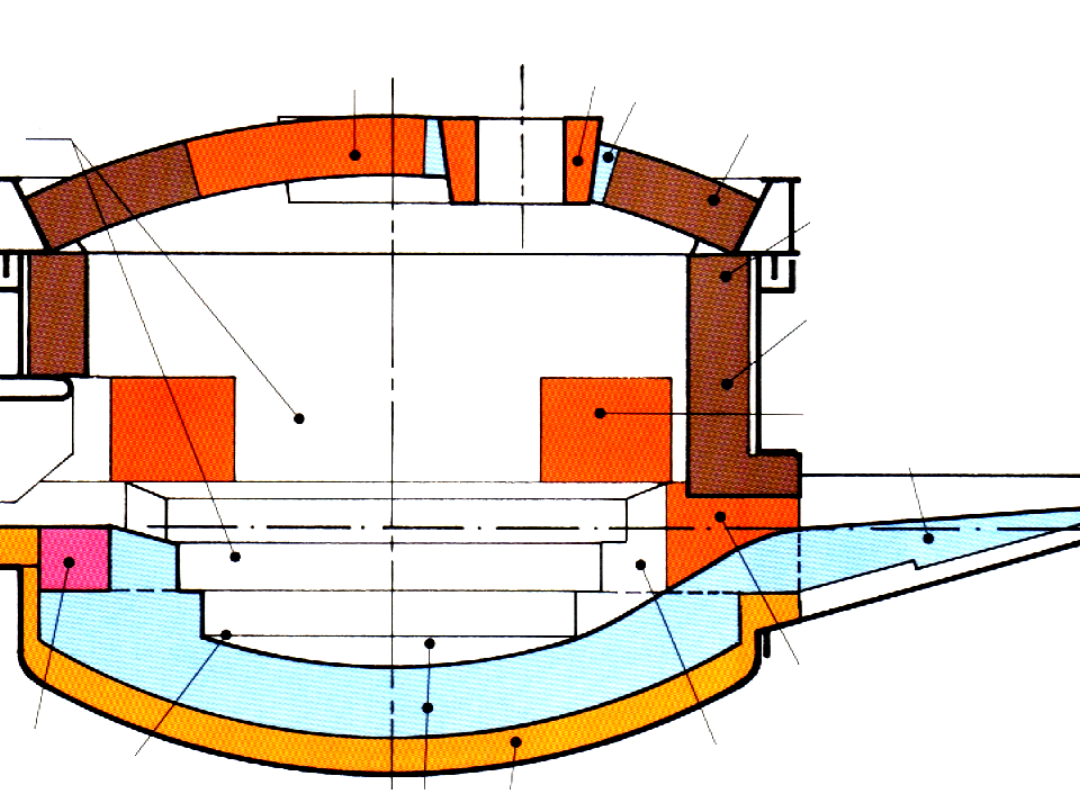

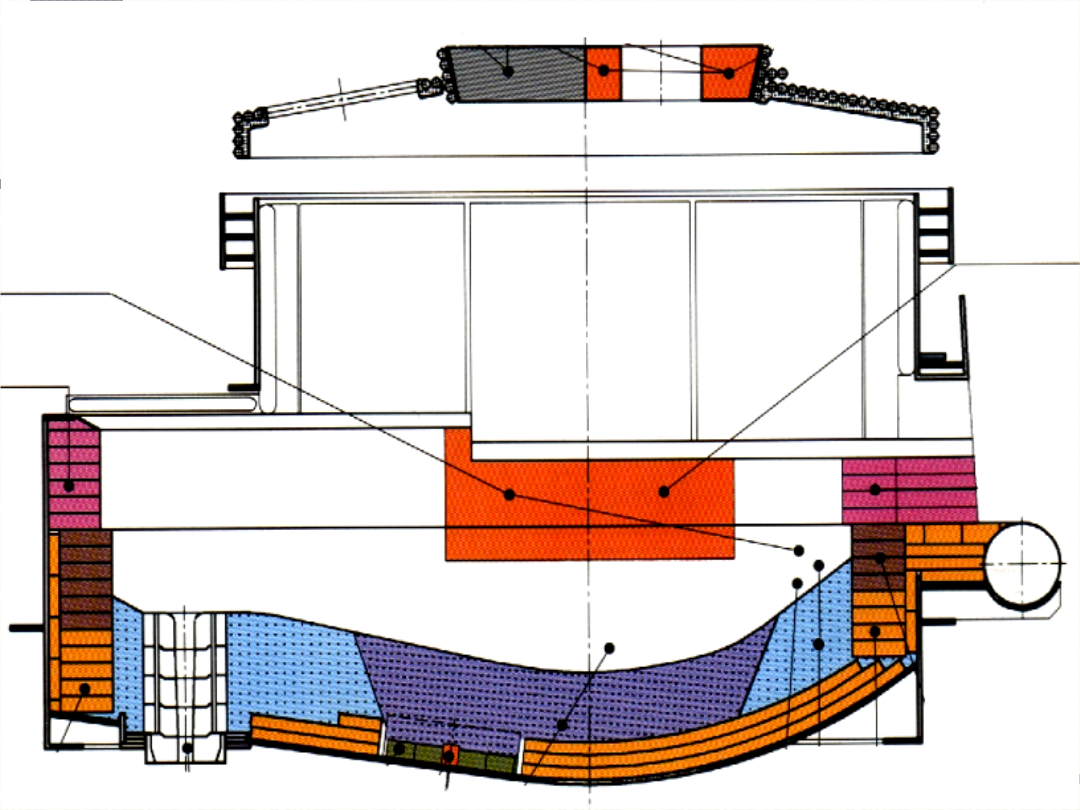

第五章电炉炼钢冶炼工艺电炉炼钢冶炼工艺钢液的合金化第五章电炉炼钢冶炼工艺5.1电炉冶炼操作方法2)双渣氧化法又称氧化法它的特点是冶炼过程有正常的氧化期能脱碳、脱磷去气、夹杂对炉料也无特殊要求;还有还原期可以冶炼高质量钢。目前几乎所有的钢种都可以用氧化法冶炼以下主要介绍氧化法冶炼工艺。5.2电炉传统冶炼工艺2)补炉部位炉衬各部位的工作条件不同(图4-1、图4-2)损坏情况也

电炉炼钢冶炼工艺.ppt

第五章电炉炼钢冶炼工艺电炉炼钢冶炼工艺钢液的合金化济源职业技术学院2024/8/22济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技术学院济源职业技

电炉炼钢冶炼工艺培训教材.ppt

第五章电炉炼钢冶炼工艺电炉炼钢冶炼工艺钢液的合金化第五章电炉炼钢冶炼工艺5.1电炉冶炼操作方法2)双渣氧化法又称氧化法它的特点是冶炼过程有正常的氧化期能脱碳、脱磷去气、夹杂对炉料也无特殊要求;还有还原期可以冶炼高质量钢。目前几乎所有的钢种都可以用氧化法冶炼以下主要介绍氧化法冶炼工艺。5.2电炉传统冶炼工艺2)补炉部位炉衬各部位的工作条件不同(图4-1、图4-2)损坏情况也

电炉熔融还原炼钢流程洁净化冶炼工艺.pdf

本发明公开了电炉熔融还原炼钢流程洁净化冶炼工艺,所述净化冶炼工艺其特征在于包括:废钢破碎分选技术、电弧炉炼钢复合吹炼技术、电弧炉炼钢气‑固喷吹技术、电弧炉炼钢质量分析监控及成本控制技术、泡沫渣检测与控制技术。本发明提供了电炉熔融还原炼钢流程洁净化冶炼工艺,具备以下有益效果:在完善现有电弧炉炼钢洁净化冶炼关键技术基础上,进一步构建电弧炉炼钢流程洁净化生产平台,实现生产效率、产品质量和节能环保水平及智能化的不断提升,提升电弧炉炼钢流程产品质量和产品竞争力。

电炉炼钢操作方法及冶炼工艺72页-BD.ppt

第五章电炉炼钢冶炼工艺第一节电炉冶炼操作方法2)双渣氧化法又称氧化法,它的特点是冶炼过程有正常的氧化期,能脱碳、脱磷,去气、夹杂,对炉料也无特殊要求;还有还原期,可以冶炼高质量钢。目前,几乎所有的钢种都可以用氧化法冶炼,以下主要介绍氧化法冶炼工艺。第二节冶炼工艺2)补炉部位炉衬各部位的工作条件不同,损坏情况也不一样。炉衬损坏的主要部位如下:炉壁渣线受到高温电弧的辐射,渣、钢的化学侵蚀与机械冲刷,以及吹氧操作等损坏严重;渣线热点区尤其2#热点区还受到电弧功率大、偏弧等影响侵蚀严重,该点的损坏程度常常成为换炉