热压罐工艺仿真技术.pdf

运升****魔王

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

热压罐工艺仿真技术.pdf

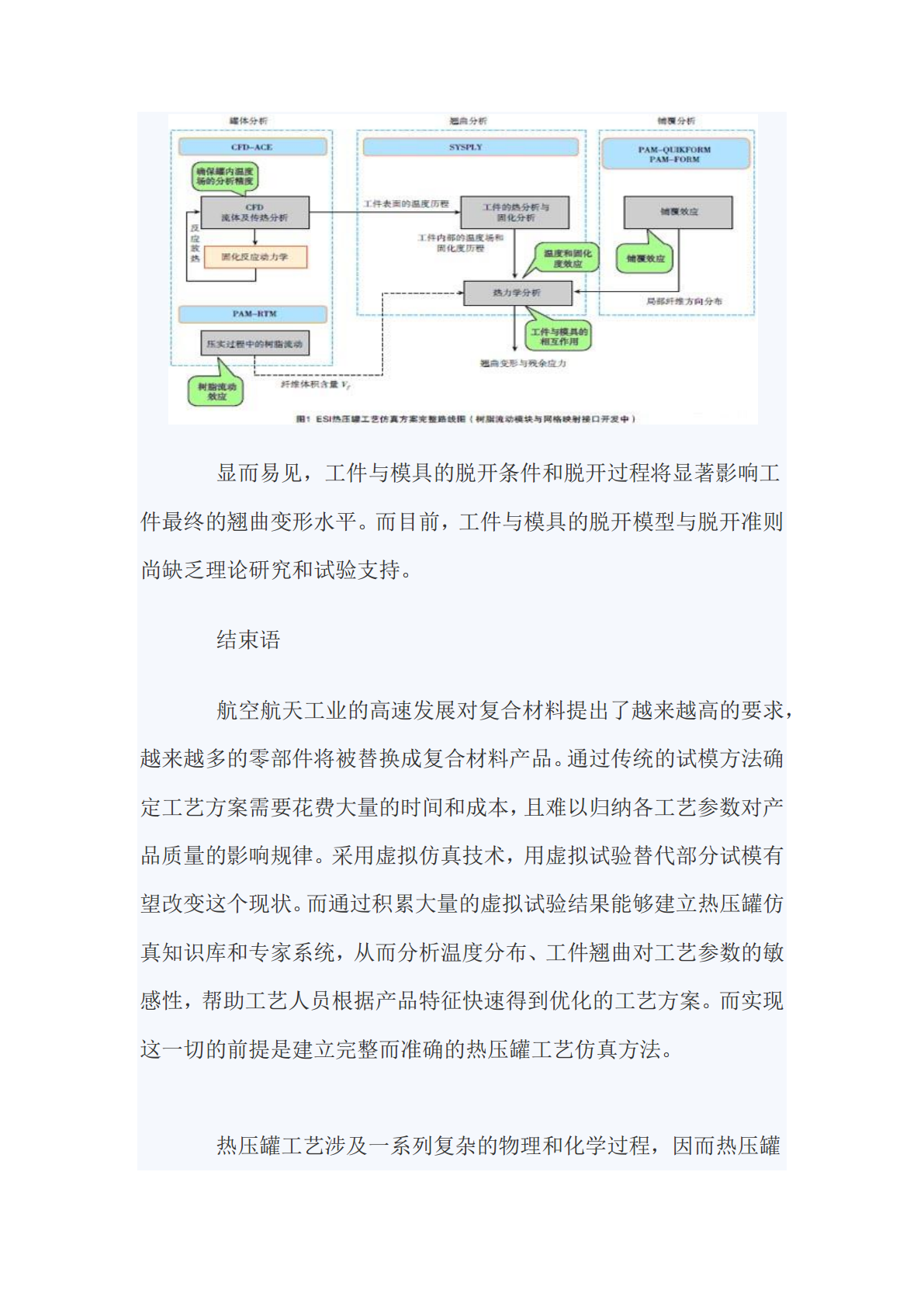

热压罐工艺仿真技术随着FEM和CFD仿真手段的发展利用仿真手段替代部分试模预报试模的结果已成为可能。通过仿真手段可以模拟热压罐工艺过程中罐内的流场情况、温度场分布、预浸料的固化过程以及最终工件的变形和残余应力等。而在进行了大量的虚拟仿真试验之后则可利用神经网络建立热压罐工艺的知识库和专家系统从而指导工装工件摆放、工装设计以及诸多工艺参数的优化从根本上改变热压罐工艺方案的设计方式。热压罐工艺开始于20世纪40年代在60年代开

热压罐工艺仿真技术.pdf

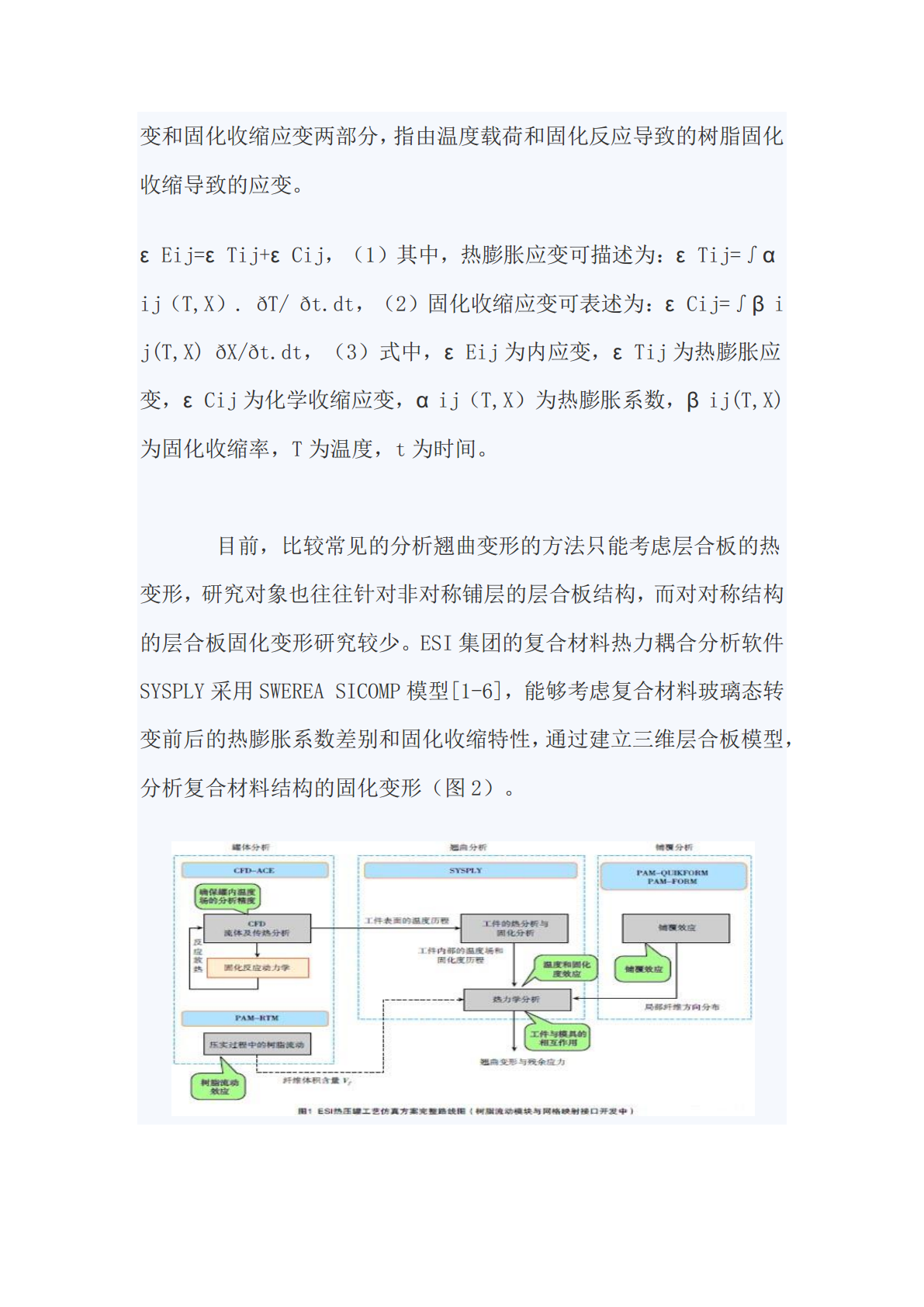

热压罐工艺仿真技术随着FEM和CFD仿真手段的发展,利用仿真手段替代部分试模,预报试模的结果已成为可能。通过仿真手段可以模拟热压罐工艺过程中罐内的流场情况、温度场分布、预浸料的固化过程,以及最终工件的变形和残余应力等。而在进行了大量的虚拟仿真试验之后,则可利用神经网络建立热压罐工艺的知识库和专家系统,从而指导工装工件摆放、工装设计以及诸多工艺参数的优化,从根本上改变热压罐工艺方案的设计方式。热压罐工艺开始于20世纪40年代,在60年代开始广泛使用,是针对第二代复合材料的生产而研制开发的工艺,尤其在生产蒙皮

热压罐成型工艺.ppt

热压罐及其功能热压罐主体及子系统热压罐成型的产品热压罐固化的特点热压罐成型工艺控制热压罐成型模具热压罐成型注意事项热压罐及其功能热压罐主体热压罐子系统加热系统冷却系统螺杆式压缩机、一级储罐、控制阀、增压器、二级储罐、冷冻式干燥机、管路过滤器和压力表。鼓风系统真空系统控制柜,温度、压力、真空、冷却的显示与控制装置,计算机及控制程序软件,安全报警…..进料系统仪表阀门适合热压罐固化的产品板状构件固化热压罐成型用材料热压罐固化的特点热压罐成型工艺流程热压罐成型工艺控制热压罐成型的模具---模具用材料热压罐成型的

复合材料热压罐固化工艺仿真分析.docx

复合材料热压罐固化工艺仿真分析复合材料热压罐固化工艺仿真分析摘要:随着复合材料在各个领域的广泛应用,对其制造过程中工艺参数的优化和控制也变得越来越重要。本论文通过仿真分析复合材料热压罐固化工艺,探讨了不同工艺参数对复合材料固化质量的影响,并提出了一种优化工艺参数的方法。通过该方法,可以提高复合材料制造过程中的效率和质量。1.引言:复合材料由于其优异的力学性能和轻质化特点,在航空、汽车、船舶等领域得到了广泛的应用。而复合材料的制造过程中,热压固化是一种常见的工艺,能够使得复合材料达到良好的成型效果。因此,对

复合材料热压罐固化工艺仿真分析.docx

复合材料热压罐固化工艺仿真分析复合材料热压罐固化工艺仿真分析摘要:本文通过复合材料热压罐固化工艺的仿真分析,对其固化过程进行了研究和探讨。首先,对复合材料热压罐的结构和工作原理进行了介绍;其次,建立了复合材料热压罐固化过程的数学模型,并运用仿真软件进行仿真分析;最后,对仿真结果进行了解读,提出了优化措施和建议。关键词:复合材料;热压罐;固化工艺;仿真分析1.引言随着复合材料在各个领域的广泛应用,对于复合材料的制备工艺和性能要求也越来越高。热压罐作为一种重要的复合材料固化设备,其固化工艺的质量和效率对最终产