成型工艺.ppt

努力****恨风

亲,该文档总共173页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

塑料成型工艺其它成型.pptx

第七章其他塑料成型工艺一、成型原理二、压延用塑料三、压延制品四、工艺特点五、压延机压延机常以辊筒数目和排列方式分类。I型排列辊筒的主要原则是尽量避免各个辊筒在受力时彼此发生干扰并应充分考虑操作的要求和方便以及自动供料需要等。然而实际上没有一种排列是尽善尽美的。往往是顾此失被。例如目前应用比较普通的斜z型它与L型相比时有如下优点:①各辊筒互相独立.受力时互相不干扰这种传动乎稳操作稳定制品厚度容易调整和控制。②物料与辊筒的接触时间短受热少;③各辊筒折卸方便便于检修;④上料方便便于观察存料;⑤厂房

成型工艺.pdf

成型工艺--成型工艺※热塑性塑料成型热塑性塑料品种每繁多即使同一品种也由于树脂分子及附加物配比不同而使其使用及工艺特性也有所不同。另外为了改变原有品种的特性常用共聚、交联等各种化学方法在

成型工艺.ppt

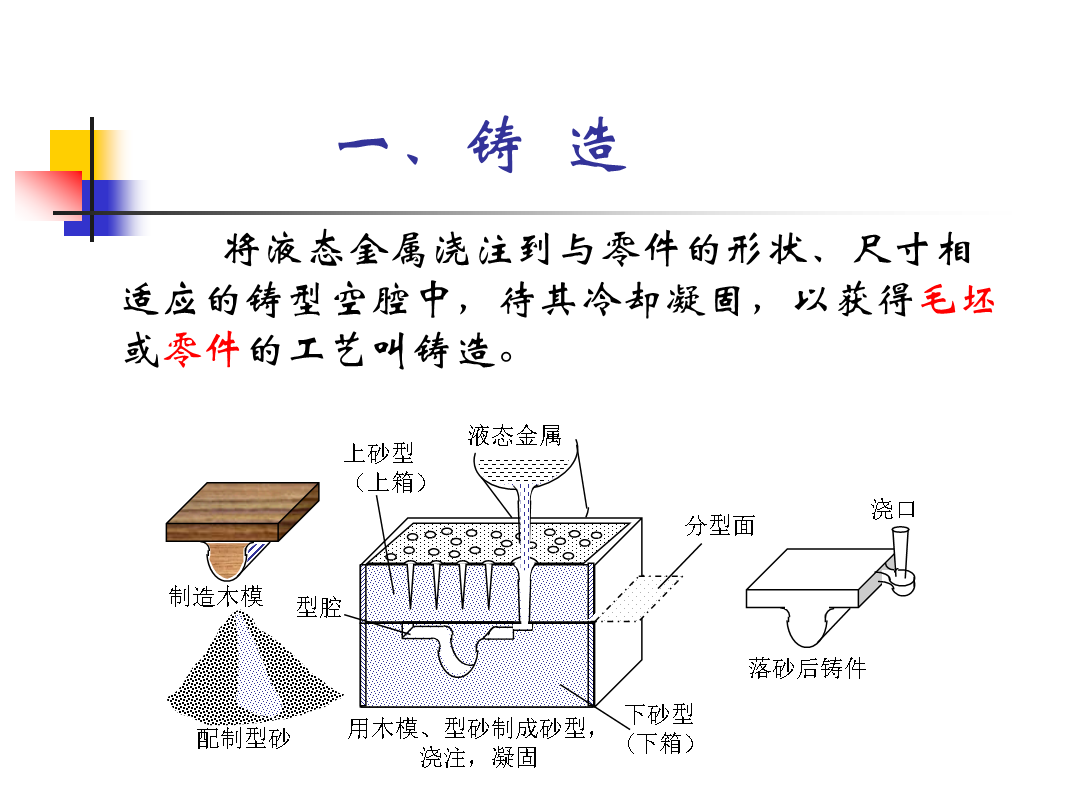

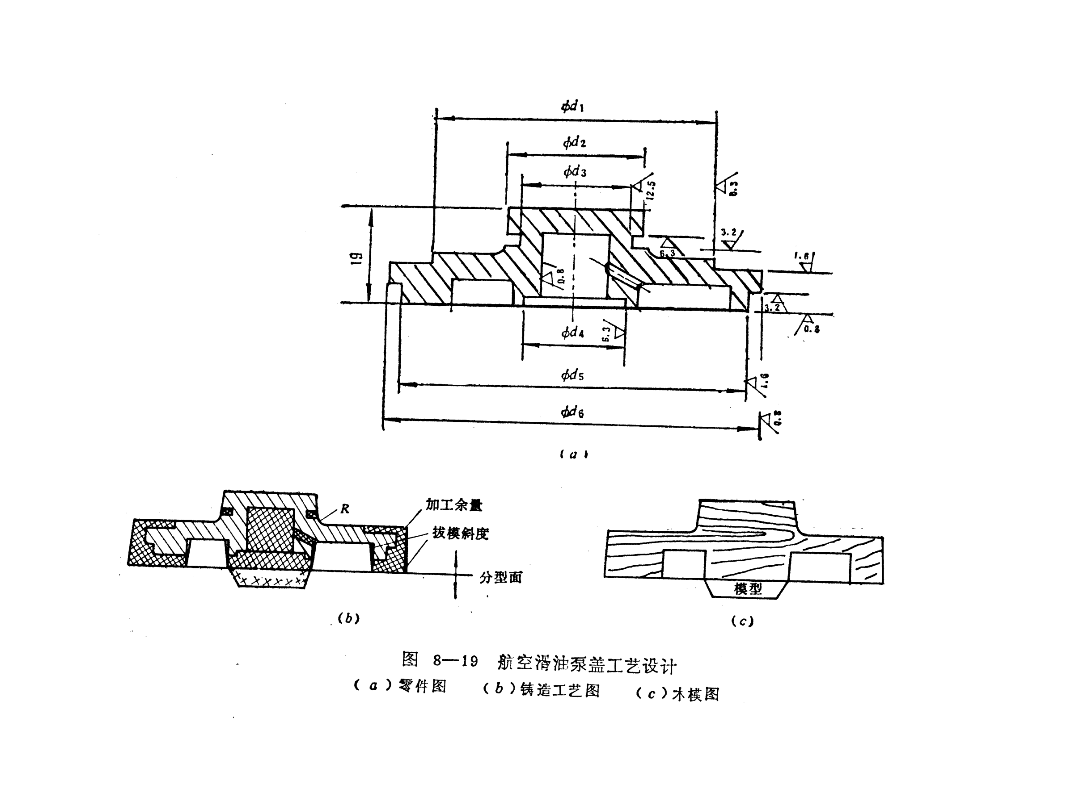

第七章机械制造基础7.1毛坯的成型方法及选择一、铸造铸件铸造的特点铸造的特点铸造工艺分类请看录像砂型铸造金属型铸造金属型铸造的特点金属型铸造的应用压力铸造特点(1)特点(2)压力铸造应用熔模铸造特点熔模铸造应用铸造方法的选择(1)铸造方法的选择(2)作业二、锻压1、锻造请看录象

成型工艺.pdf

成型工艺--成型工艺※热塑性塑料成型热塑性塑料品种每繁多即使同一品种也由于树脂分子及附加物配比不同而使其使用及工艺特性也有所不同。另外为了改变原有品种的特性常用共聚、交联等各种化学方法在

成型工艺.ppt

第七章机械制造基础7.1毛坯的成型方法及选择一、铸造铸件铸造的特点铸造的特点铸造工艺分类请看录像砂型铸造金属型铸造金属型铸造的特点金属型铸造的应用压力铸造特点(1)特点(2)压力铸造应用熔模铸造特点熔模铸造应用铸造方法的选择(1)铸造方法的选择(2)作业二、锻压1、锻造请看录象锻造的特点自由锻造自由锻工步模锻模锻变形过程模锻件锻造应用2、冲压冲床机构简图冲孔和落料拉深拉深件(一)拉深件(二)冲压的主要特点冲压的应用3、锻造加工对金属材料的影响锻造加工对金属材料的影响纤维组织合理利用纤维组织合理利用拉拔工艺