冷轧不锈钢的退火及酸洗工艺.doc

小长****6淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

冷轧不锈钢的退火及酸洗工艺.doc

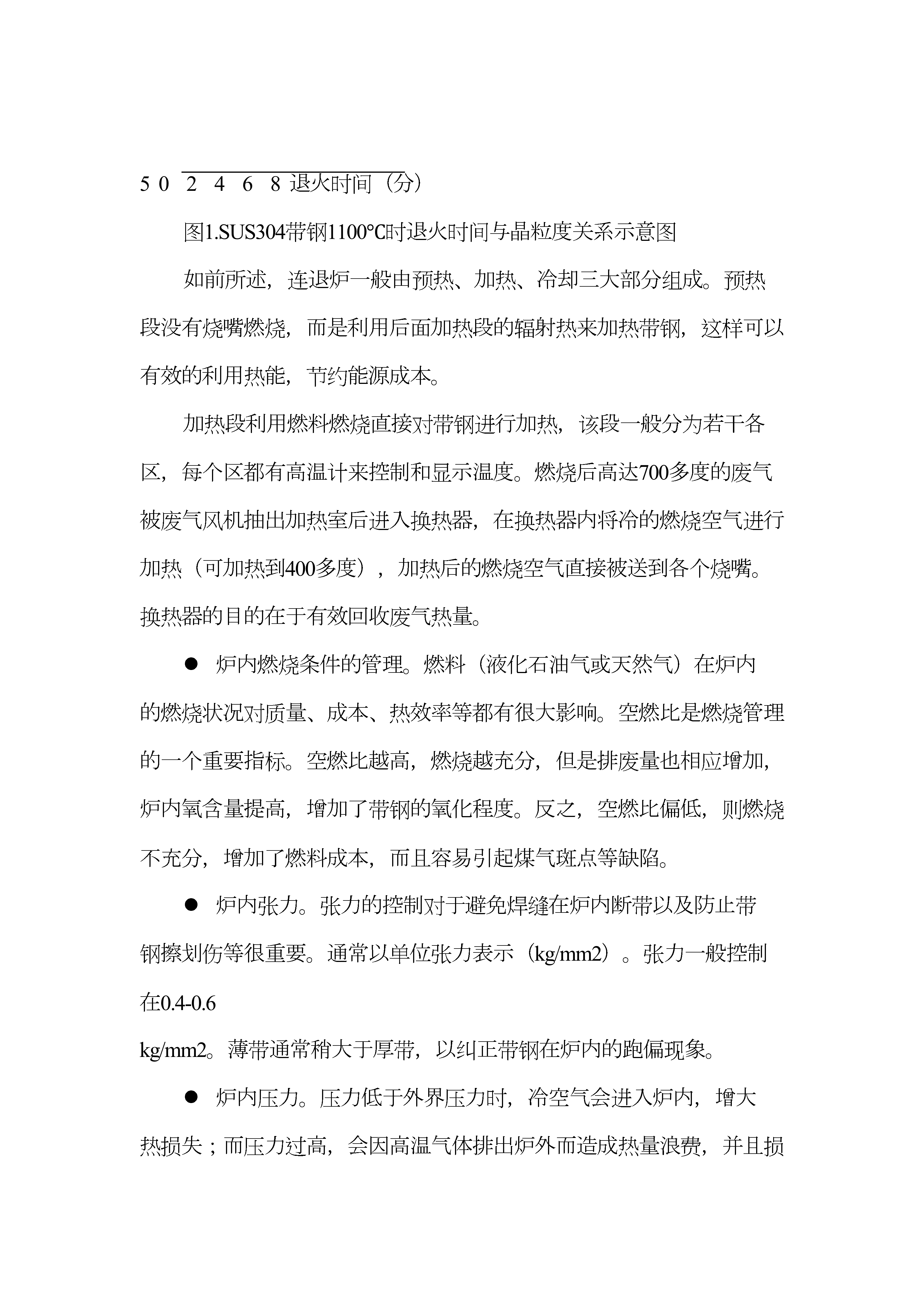

冷轧不锈钢的退火及酸洗工艺不锈钢热轧带钢经热带退火酸洗后,为了达到一定的性能及厚度要求,需进行常温轧制处理,即冷轧。不锈钢冷轧时发生加工硬化,冷轧量越大,加工硬化的程度也越大,若将加工硬化的材料加热到200—400℃就可以消除变形应力,进一步提高温度则发生再结晶,使材料软化。冷轧后的退火按退火方式分为连续卧式退火和立式光亮退火;按退火工序分为中间退火和最终退火。顾名思义,中间退火是指中间轧制后的退火,而最终退火是指最终轧制后的退火,两者在工艺控制和退火目的上无根本区别,因此下文统称为冷轧退火或者退火。连续

冷轧不锈钢的退火及酸洗工艺.doc

冷轧不锈钢的退火及酸洗工艺不锈钢热轧带钢经热带退火酸洗后为了达到一定的性能及厚度要求需进行常温轧制处理即冷轧。不锈钢冷轧时发生加工硬化冷轧量越大加工硬化的程度也越大若将加工硬化的材料加热到200—400℃就可以消除变形应力进一步提高温度则发生再结晶使材料软化。冷轧后的退火按退火方式分为连续卧式退火和立式光亮退火;按退火工序分为中间退火和最终退火。顾名思义中间退火是指中间轧制后的退火而最终退火是指最终轧制后的退火两者在工艺控制和退火目的上无根本区别因此下文统称为冷轧退火或者退火。连续卧式退

冷轧不锈钢的退火及酸洗工艺.doc

冷轧不锈钢的退火及酸洗工艺不锈钢热轧带钢经热带退火酸洗后,为了达到一定的性能及厚度要求,需进行常温轧制处理,即冷轧。不锈钢冷轧时发生加工硬化,冷轧量越大,加工硬化的程度也越大,若将加工硬化的材料加热到200—400℃就可以消除变形应力,进一步提高温度则发生再结晶,使材料软化。冷轧后的退火按退火方式分为连续卧式退火和立式光亮退火;按退火工序分为中间退火和最终退火。顾名思义,中间退火是指中间轧制后的退火,而最终退火是指最终轧制后的退火,两者在工艺控制和退火目的上无根本区别,因此下文统称为冷轧退火或者退火。连续

冷轧不锈钢的退火及酸洗工艺.doc

H:\精品资料\建筑精品网原稿ok(删除公文)\建筑精品网5未上传百度冷轧不锈钢的退火及酸洗工艺不锈钢热轧带钢经热带退火酸洗后,为了达到一定的性能及厚度要求,需进行常温轧制处理,即冷轧。不锈钢冷轧时发生加工硬化,冷轧量越大,加工硬化的程度也越大,若将加工硬化的材料加热到200—400℃就能够消除变形应力,进一步提高温度则发生再结晶,使材料软化。冷轧后的退火按退火方式分为连续卧式退火和立式光亮退火;按退火工序分为中间退火和最终退火。顾名思义,中间退火是指中间轧制后的退火,而最终退火是指最终轧制后的退火,两者

冷轧不锈钢的退火及酸洗工艺.doc

冷轧不锈钢的退火及酸洗工艺不锈钢热轧带钢经热带退火酸洗后,为了达到一定的性能及厚度要求,需进行常温轧制处理,即冷轧。不锈钢冷轧时发生加工硬化,冷轧量越大,加工硬化的程度也越大,若将加工硬化的材料加热到200—400℃就可以消除变形应力,进一步提高温度则发生再结晶,使材料软化。冷轧后的退火按退火方式分为连续卧式退火和立式光亮退火;按退火工序分为中间退火和最终退火。顾名思义,中间退火是指中间轧制后的退火,而最终退火是指最终轧制后的退火,两者在工艺控制和退火目的上无根本区别,因此下文统称为冷轧退火或者退火。连续