冷轧不锈钢工艺介绍(宝新).ppt

一只****写意

亲,该文档总共44页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

冷轧不锈钢工艺介绍(宝新).ppt

冷轧不锈钢工艺流程介绍不锈钢薄板通常用冷轧方法生产。钢板经冷轧后具有平滑光亮的表面、精确的厚度尺寸和良好的板形。在冷作硬化状态下直接使用的钢板(如铁道车辆)还可得到所要求的力学性能。冷轧不锈钢主要采用成卷方法生产只有小批量、大规格和较厚的钢板或新开发的特殊钢种才单张轧制。当然不具备成卷生产条件也采用单张轧制。所谓冷轧不锈钢板带生产不是单纯的“冷轧”。在冷轧前还要退火、酸洗、修磨等冷轧后还要平整、矫直、剪切、垛板等所以实际上是从热轧卷开始直到生产出冷轧成品的全过程。

宝新冷轧不锈钢带工程的工艺和设备简介.pdf

2000年第6期宝钢技术45宝新冷轧不锈钢带工程的工艺和设备简介张桐庆(宝钢设计管理处)摘要宝新冷轧不锈钢带工程,是宝钢实施钢铁精品战略的一部分。概要介绍了宝新工程工厂设计的市场定位、工艺技术选择及设备建设模式,体现了宝钢着眼提高整体技术水平,增强技术创新能力的战略眼光。关键词冷轧不锈钢钢带工艺技术退火酸洗线CR12辊轧机IntroductionofTechnologyandEquipmentforStainlessStripEngineeringinBaoxinZhangTongqing(Baostee

不锈钢带冷轧工艺的发展.docx

不锈钢带冷轧工艺的发展近年来,不锈钢带在工业领域中的使用越来越广泛。在不锈钢带的生产过程中,冷轧工艺是其中一种重要的技术手段。冷轧工艺可以有效地提高不锈钢带的表面质量和物理力学性能,具有高效、环保、节能等优点。本文旨在探讨不锈钢带冷轧工艺的发展。一、不锈钢带冷轧工艺简介不锈钢带冷轧工艺是指采用冷轧机进行加工加热处理后的不锈钢薄板,进行大小头滚制、成形、点整等工序。冷轧工艺有助于提高不锈钢带的有序度和强度,提高其抗拉强度和屈服强度,同时增强不锈钢带的耐腐蚀性。随着科技的飞速发展,不锈钢带冷轧工艺也逐渐趋于完

冷轧不锈钢生产工艺.ppt

目录第一部分不锈钢冷轧工艺简介冷轧工艺流程准备、退火、抛丸、酸洗、刷洗烘干金属在高温条件下快速冷却使之得到固溶体和饱和固溶体的热处理工艺。例如:奥氏体不锈钢加热到1000℃以上使碳化物或其他化合物固溶于奥氏体组织中然后在水中快速冷却使其在室温下得到饱和的奥氏体固溶体。目的:消除和改善前道工序遗留的组织缺陷和内应力改善钢的塑性和韧性为热轧后继续冷轧作准备。提高不锈钢的耐腐蚀性。将大量直径仅为0.3~0.4mm的铸钢丸高速喷射在运行中的钢板上用以清除钢带上

冷轧不锈钢的退火及酸洗工艺.doc

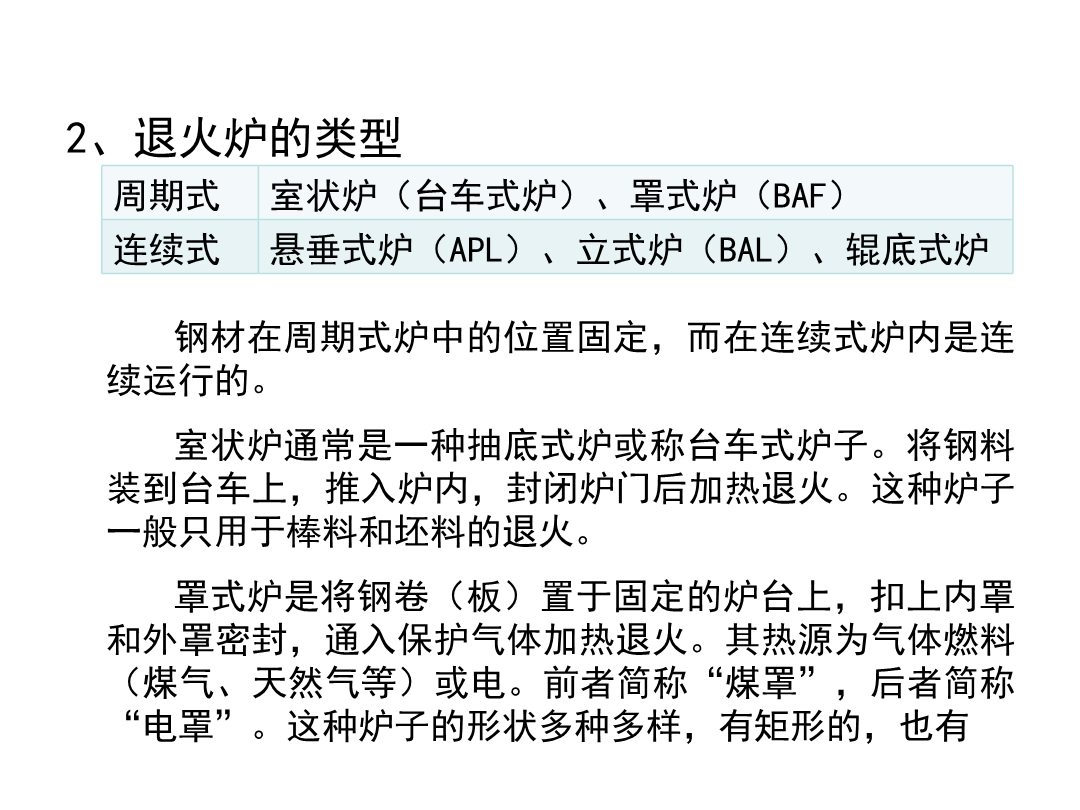

冷轧不锈钢的退火及酸洗工艺不锈钢热轧带钢经热带退火酸洗后,为了达到一定的性能及厚度要求,需进行常温轧制处理,即冷轧。不锈钢冷轧时发生加工硬化,冷轧量越大,加工硬化的程度也越大,若将加工硬化的材料加热到200—400℃就可以消除变形应力,进一步提高温度则发生再结晶,使材料软化。冷轧后的退火按退火方式分为连续卧式退火和立式光亮退火;按退火工序分为中间退火和最终退火。顾名思义,中间退火是指中间轧制后的退火,而最终退火是指最终轧制后的退火,两者在工艺控制和退火目的上无根本区别,因此下文统称为冷轧退火或者退火。连续