冲压工艺简介.ppt

一吃****继勇

亲,该文档总共49页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

冲压工艺简介.ppt

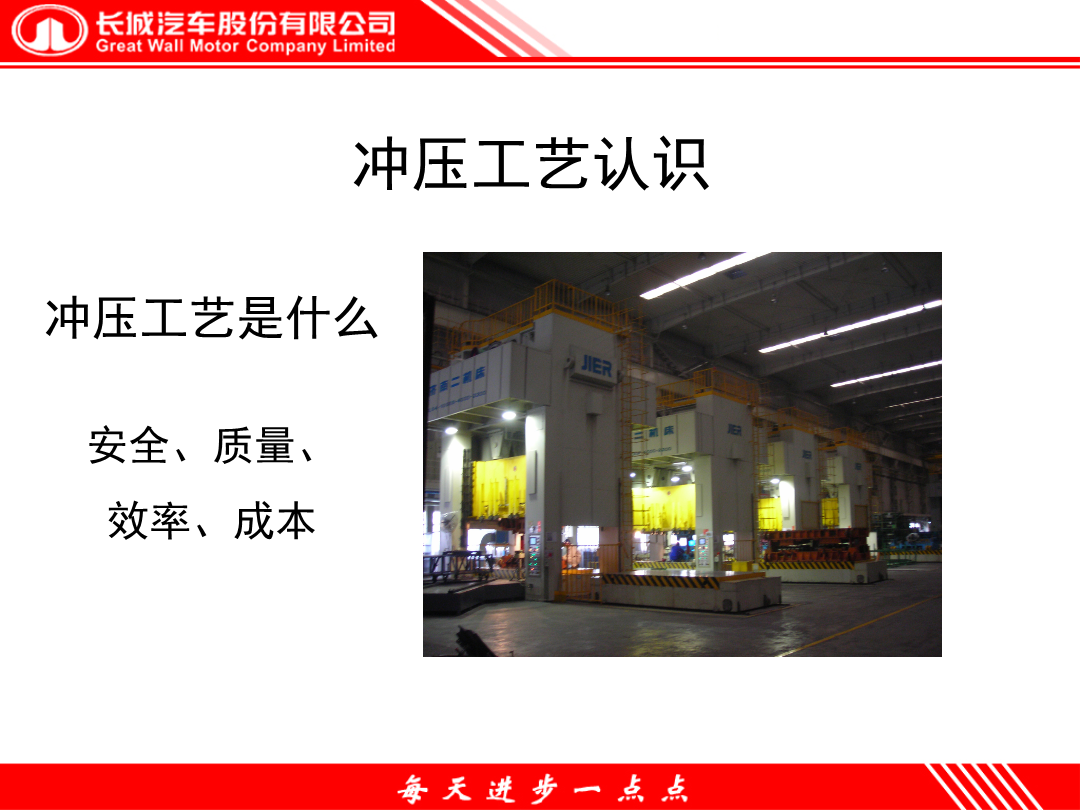

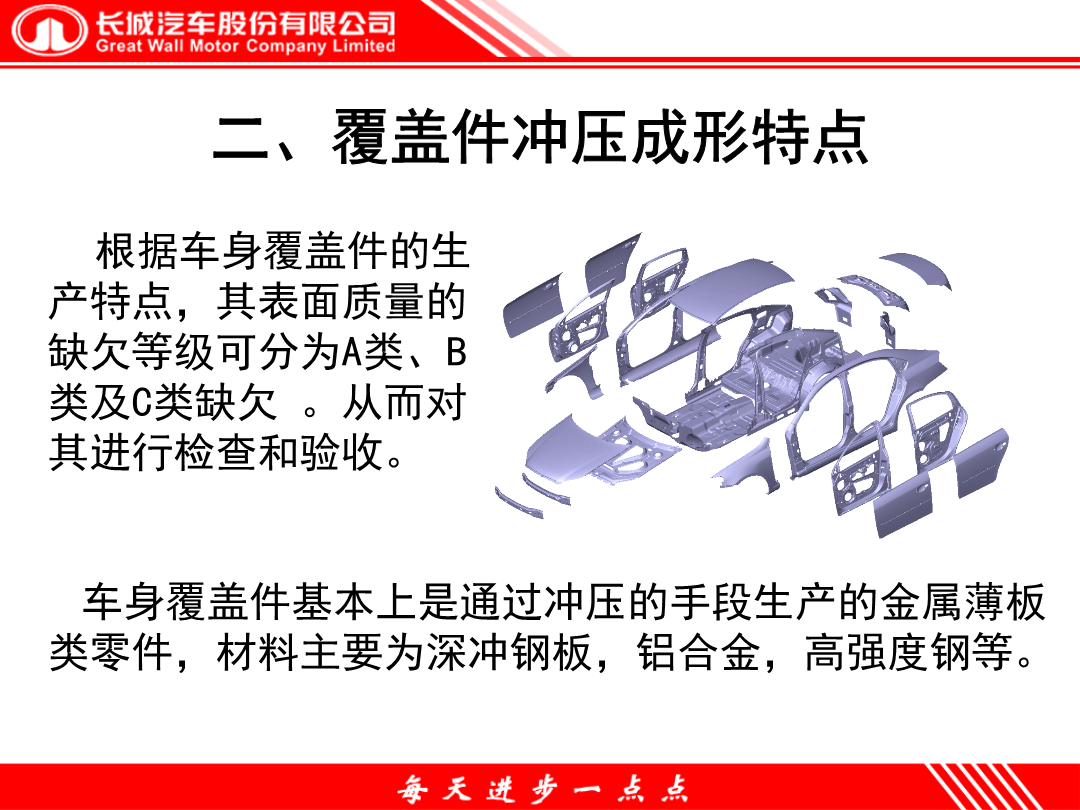

冲压工艺简介目录冲压工艺认识一、冲压工艺分类一、冲压工艺分类一、冲压工艺分类二、覆盖件冲压成形特点二、覆盖件冲压成形特点二、覆盖件冲压成形特点二、覆盖件冲压成形特点二、覆盖件冲压成形特点三、冲压模具开发的工艺流程四、冲压生产中的问题四、冲压生产中的问题四、冲压生产中的问题四、冲压生产中的问题1、冲压生产中的问题——安全事故2、常见冲压缺陷冲压成型缺陷表现形式(3)产品精度——由于冲压零件不同于机加工产品,不同部位有不同的公差要求,产品的形状精度直接影响相关件的搭接、焊装及整车的装配精度。(4)为保证生产的

冲压工艺简介.ppt

冲压工艺简介目录冲压工艺认识一、冲压工艺分类一、冲压工艺分类一、冲压工艺分类二、覆盖件冲压成形特点二、覆盖件冲压成形特点二、覆盖件冲压成形特点二、覆盖件冲压成形特点二、覆盖件冲压成形特点三、冲压模具开发的工艺流程四、冲压生产中的问题四、冲压生产中的问题四、冲压生产中的问题四、冲压生产中的问题1、冲压生产中的问题——安全事故2、常见冲压缺陷冲压成型缺陷表现形式(3)产品精度——由于冲压零件不同于机加工产品不同部位有不同的公差要求产品的形状精度直接影响相关件的搭接、焊装及整车的装配精度。(4)为保证生产的稳定

冲压工艺简介 2011.ppt

冲压工艺与模具冲压技术发展冲压工艺冲压工艺冲压工艺冲压工艺设计主要任务:一是完成拉延件的设计二是完成DL图(dieLayout)的设计DL图(模具工艺构件图)内容:设定冲压工序的性质、工序数目、工序顺序和工序内容设定各工序的冲压方向和送料方向设定工艺排样和材料利用率设定冲压设备、生产方式及流程设计DL图、工艺卡和工艺指导书冲压工艺设计方法:在对冲压零件特征分析、工艺模拟分析、工艺计算的基础上,遵循“高质量、高效率、低成本”的总原则,精细设计冲压工艺。成双工艺、连续冲压工艺、拉延切角工艺、复合冲压工艺、往复

冲压模具及工艺简介.ppt

冲压模具及工艺简介冲压概述冲压工序冲压工序工作零件凸模,凹模模架上,下模座板,上,下模固定板导向零件导柱,导套压料卸料零件脱料板,压边圈,顶杆定位零件导正销,导料板,侧刃固定及其他零件螺丝,弹簧冲模构成冲模分类单工序模复合模充裁时,落料凹模,凸模与凸凹模作用对坏料进行冲孔落料,回程时,打料杆在冲床滑块的作用下对顶件器施加作用力将零件推出凹模型腔。连续模连续模(级进模)分离工序结构工艺性﹡狭长的槽:width>=1.5t,length>=5width﹡孔与孔之间,孔与边缘之间的距离>=1~1.5t﹡最小孔>

冲压模具及工艺简介.pptx

冲压模具及工艺简介冲压概述冲压工序冲压工序工作零件凸模凹模模架上下模座板上下模固定板导向零件导柱导套压料卸料零件脱料板压边圈顶杆定位零件导正销导料板侧刃固定及其他零件螺丝弹簧冲模构成冲模分类单工序模复合模充裁时落料凹模凸模与凸凹模作用对坏料进行冲孔落料回程时打料杆在冲床滑块的作用下对顶件器施加作用力将零件推出凹模型腔。连续模连续模(级进模)分离工序结构工艺性﹡狭长的槽:wid