航煤加氢精制反应器的设计.doc

如灵****姐姐

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

航煤加氢精制反应器的设计.doc

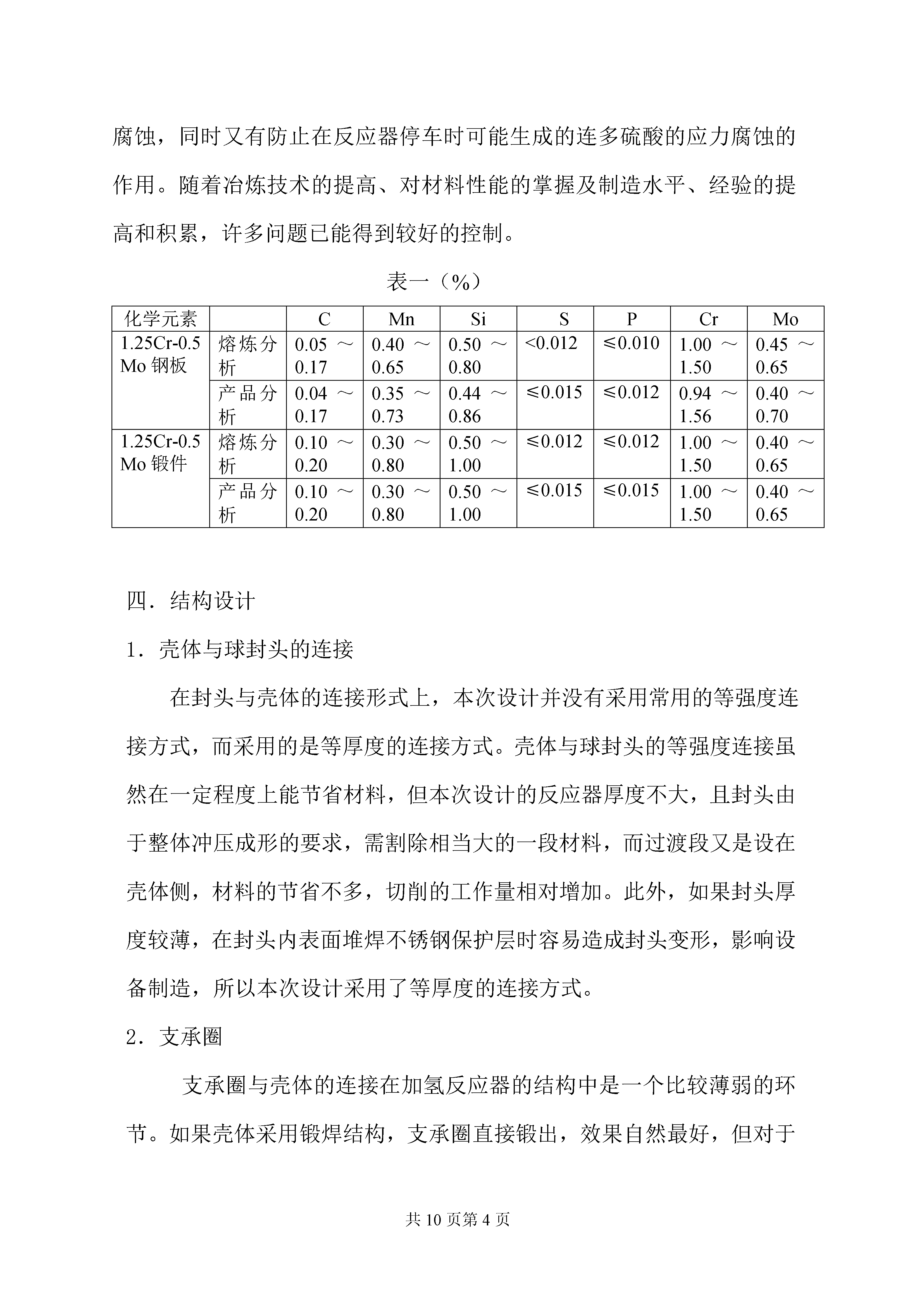

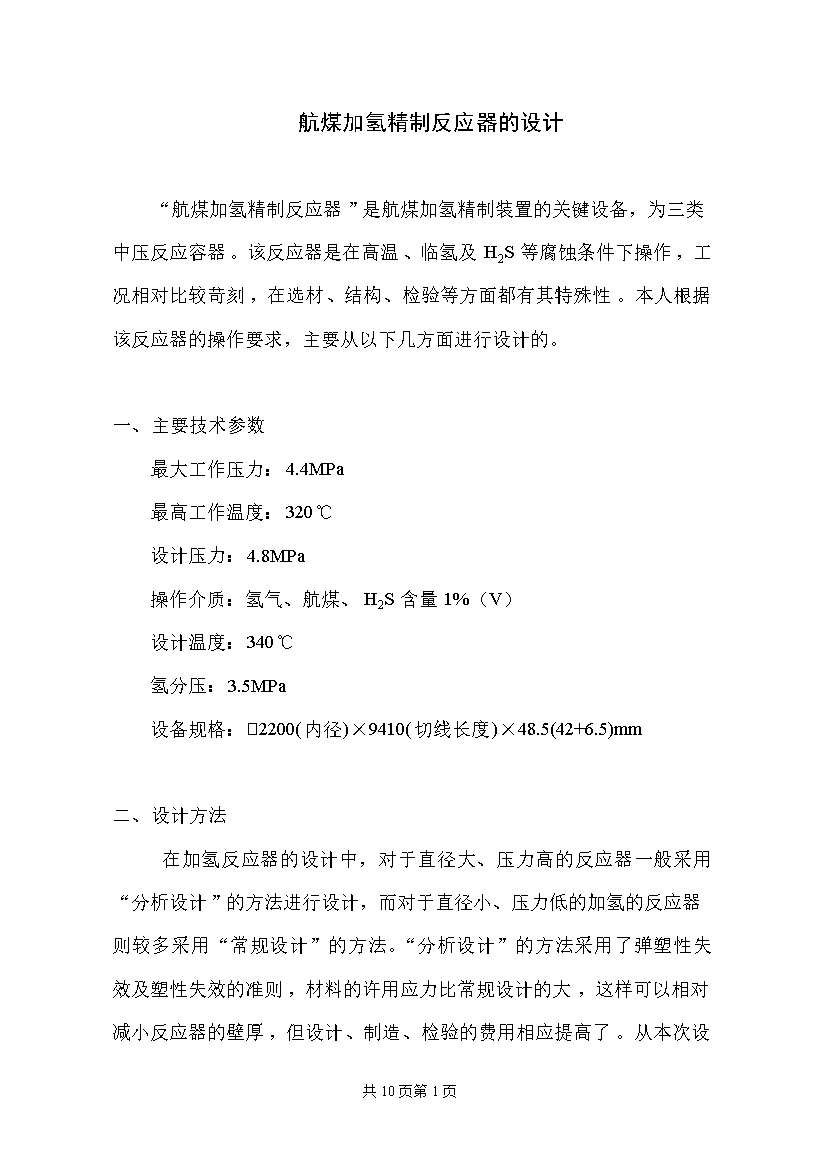

航煤加氢精制反应器的设计“航煤加氢精制反应器”是航煤加氢精制装置的关键设备为三类中压反应容器。该反应器是在高温、临氢及H2S等腐蚀条件下操作工况相对比较苛刻在选材、结构、检验等方面都有其特殊性。本人根据该反应器的操作要求主要从以下几方面进行设计的。主要技术参数最大工作压力:4.4MPa最高工作温度:320℃设计压力:4.8MPa操作介质:氢气、航煤、H2S含量1%(V)设计温度:

低成本航煤加氢精制技术的研究及应用.docx

低成本航煤加氢精制技术的研究及应用引言随着经济的迅猛发展,航空产业逐渐成为国家发展的重点和支柱产业之一。然而,航空业的快速增长不仅使得航空燃料需求量增加,同时也给环境带来了严重的负担。为了实现航空业的可持续发展,同时减少对环境的污染,煤制航空燃料逐渐成为行业的发展方向。在这种背景下,低成本航煤加氢精制技术应运而生。一、低成本航煤加氢精制技术原理与工艺路线低成本航煤加氢精制技术是利用煤炭作为原料,通过煤制合成气、Fischer-Tropsch合成、氢裂解等工艺,生产高品质、可替代现有航空燃料的航煤燃料。具体

航煤加氢和加氢精制三静设备检修施工方案.doc

使用范围本方案适合于东营市海星化工有限公司装置容器、塔常规检修施工。编制依据东营市海星化工有限公司2016年度停工大修计划;东营市海星化工有限公司车间工艺人员的现场交底;工程概况根据2016年东营市海星化工有限公司提供停工大修计划,工程量主要有以下任务:加氢主要有;反应器2台,塔4台,容器检修5台,换热器9台。制氢主要有;塔1台,换热器4台。加氢:P1205泵出口管线加调节阀,P1205A加变频调节、P1205出口至T1202贫液换量程12T/h流量计,更换蒸汽发生器E13

航煤加氢和加氢精制三静设备检修施工方案.doc

使用范围本方案适合于东营市海星化工有限公司装置容器、塔常规检修施工。编制依据东营市海星化工有限公司2016年度停工大修计划;东营市海星化工有限公司车间工艺人员的现场交底;工程概况根据2016年东营市海星化工有限公司提供停工大修计划,工程量主要有以下任务:加氢主要有;反应器2台,塔4台,容器检修5台,换热器9台。制氢主要有;塔1台,换热器4台。加氢:P1205泵出口管线加调节阀,P1205A加变频调节、P1205出口至T1202贫液换量程12T/h流量计,更换蒸汽发生器E1303管束,再生塔顶空冷加DN20

航煤加氢和加氢精制三静设备检修施工方案.doc

使用范围本方案适合于东营市海星化工有限公司装置容器、塔常规检修施工。编制依据东营市海星化工有限公司2016年度停工大修计划;东营市海星化工有限公司车间工艺人员的现场交底;工程概况根据2016年东营市海星化工有限公司提供停工大修计划,工程量主要有以下任务:加氢主要有;反应器2台,塔4台,容器检修5台,换热器9台。制氢主要有;塔1台,换热器4台。加氢:P1205泵出口管线加调节阀,P1205A加变频调节、P1205出口至T1202贫液换量程12T/h流量计,更换蒸汽发生器E1303管束,再生塔顶空冷加DN20