冶金学锌冶金湿法炼锌内容.pptx

An****99

亲,该文档总共127页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

冶金学锌冶金湿法炼锌内容.pptx

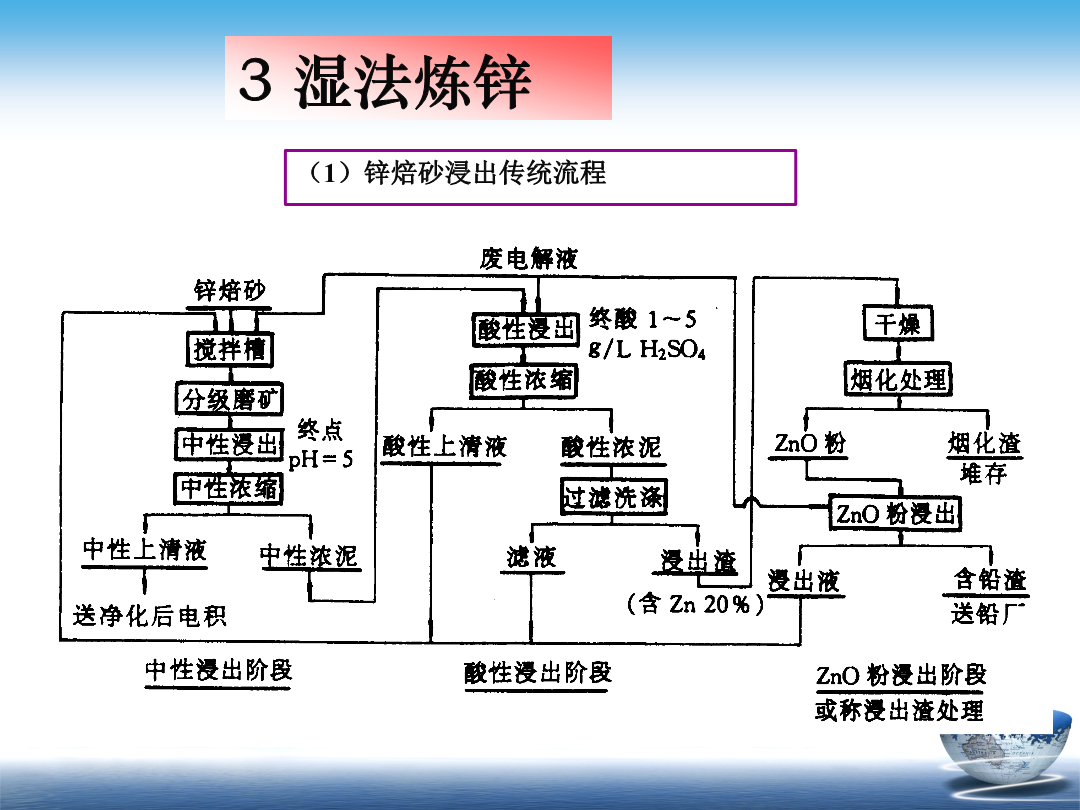

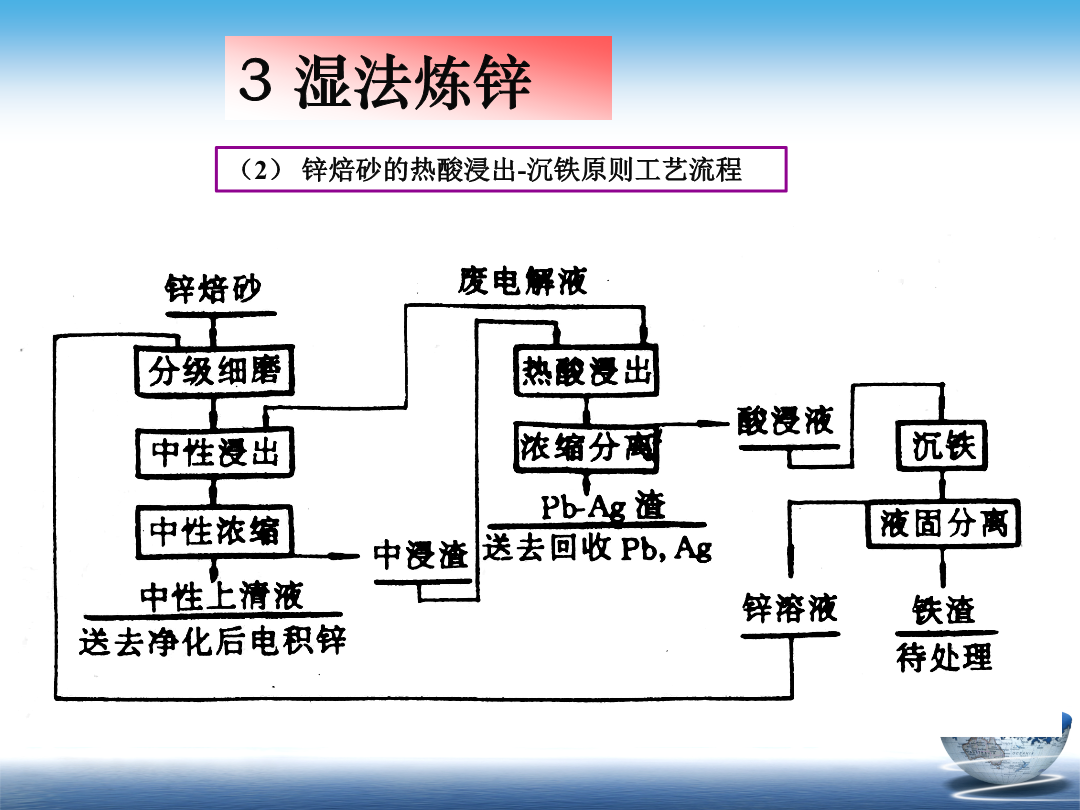

3湿法炼锌(1)锌焙砂浸出传统流程(2)锌焙砂的热酸浸出-沉铁原则工艺流程3.1-焙砂的中性浸出中性浸出-采用废电解液、二氧化锰和硫酸等对焙砂进行浸出控制终点pH值接近中性的浸出过程。中性浸出目的:(1)使Zn尽可能地全部溶解到浸出液中提高Zn浸出率;(2)使有害杂质尽可能进入渣中达到与锌分离的目的。中性浸出过程中为了使铁和砷、锑等杂质进入浸出渣终点pH值控制在5.0~5.2左右。中性浸出渣中有大量锌存在(含锌20%左右)所以中性浸出渣必须进一步处

冶金学XXXX-8-锌冶金-湿法炼锌.ppt

www.themegallery.com3湿法炼锌(1)锌焙砂浸出传统流程(2)锌焙砂的热酸浸出-沉铁原则工艺流程3.1-焙砂的中性浸出中性浸出-采用废电解液、二氧化锰和硫酸等对焙砂进行浸出控制终点pH值接近中性的浸出过程。中性浸出目的:(1)使Zn尽可能地全部溶解到浸出液中提高Zn浸出率;(2)使有害杂质尽可能进入渣中达到与锌分离的目的。中性浸出过程中为了使铁和砷、锑等杂质进入浸出渣终点pH值控制在5.0~5.2左右。中性浸出渣中有大量锌存在(含锌

冶金学XXXX-8-锌冶金-湿法炼锌.pptx

3湿法炼锌(1)锌焙砂浸出传统流程(2)锌焙砂的热酸浸出-沉铁原则工艺流程3.1-焙砂的中性浸出中性浸出-采用废电解液、二氧化锰和硫酸等对焙砂进行浸出控制终点pH值接近中性的浸出过程。中性浸出目的:(1)使Zn尽可能地全部溶解到浸出液中提高Zn浸出率;(2)使有害杂质尽可能进入渣中达到与锌分离的目的。中性浸出过程中为了使铁和砷、锑等杂质进入浸出渣终点pH值控制在5.0~5.2左右。中性浸出渣中有大量锌存在(含锌20%左右)所以中性浸出渣必须进一步处

冶金学XXXX-8-锌冶金-湿法炼锌.ppt

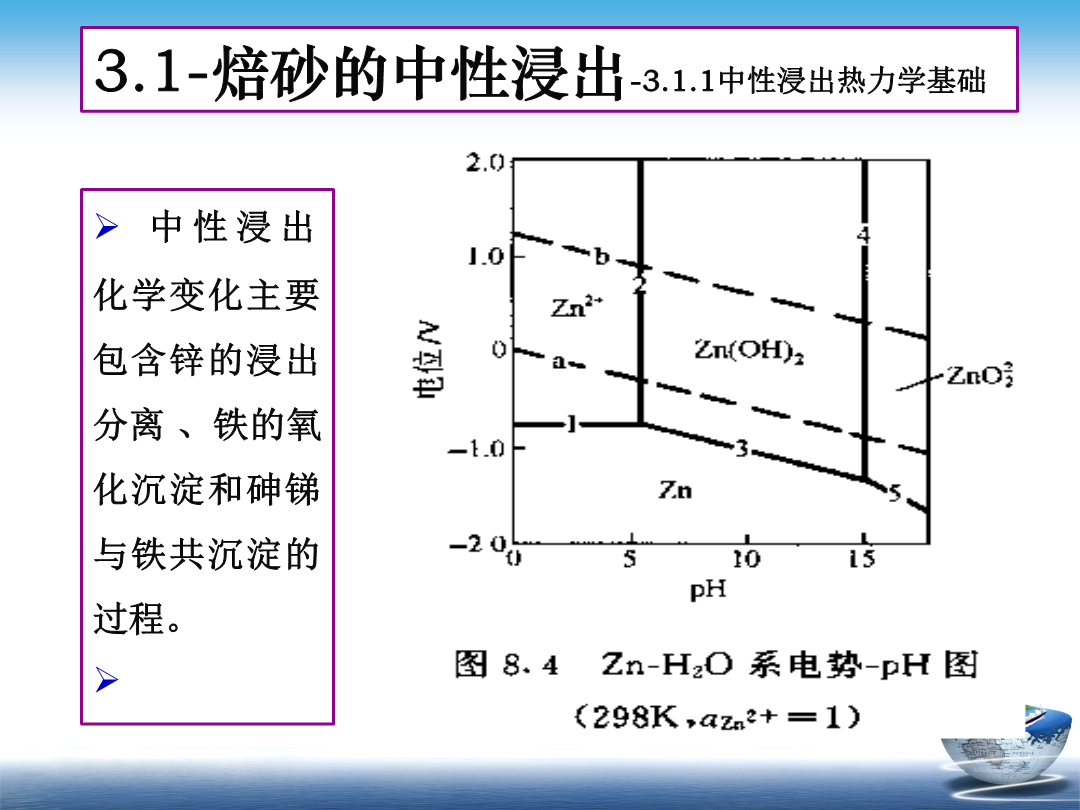

3湿法炼锌(1)锌焙砂浸出传统流程(2)锌焙砂的热酸浸出-沉铁原则工艺流程3.1-焙砂的中性浸出中性浸出-采用废电解液、二氧化锰和硫酸等对焙砂进行浸出,控制终点pH值接近中性的浸出过程。中性浸出目的:(1)使Zn尽可能地全部溶解到浸出液中,提高Zn浸出率;(2)使有害杂质尽可能进入渣中,达到与锌分离的目的。中性浸出过程中为了使铁和砷、锑等杂质进入浸出渣,终点pH值控制在5.0~5.2左右。中性浸出渣中有大量锌存在(含锌20%左右),所以中性浸出渣必须进一步处理以回收锌。中性浸出化学变化主要包含锌的浸出分离

冶金学-Zn-08-7-30湿法炼锌.ppt

锌冶金2湿法炼锌传统的火法炼锌和湿法炼锌的第1步冶金过程都是焙烧,但其目标和要求却略有不同。火法炼锌厂的焙烧是纯粹的氧化焙烧,尽可能全部脱硫;有的工厂力求尽可能除去铅和镉,以便在烟尘中回收镉,同时还原蒸馏时获得较纯的锌;湿法炼锌厂进行的也是氧化焙烧,但焙烧时考虑保留少量的硫酸盐,以补偿浸出和电解过程中损失的硫酸。同时希望尽可能少生成铁酸锌。相同点:希望焙烧过程中产出含SO2浓度比较高的烟气,可以送往硫酸厂生产硫酸;同时尽可能脱除砷和锑。表3-1Zn-S-O系基本反应化学反应自由焓变化可以说明:反应在哪些温