一种纤维素催化热解制备左旋葡聚糖的方法.pdf

努力****元恺

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种纤维素催化热解制备左旋葡聚糖的方法.pdf

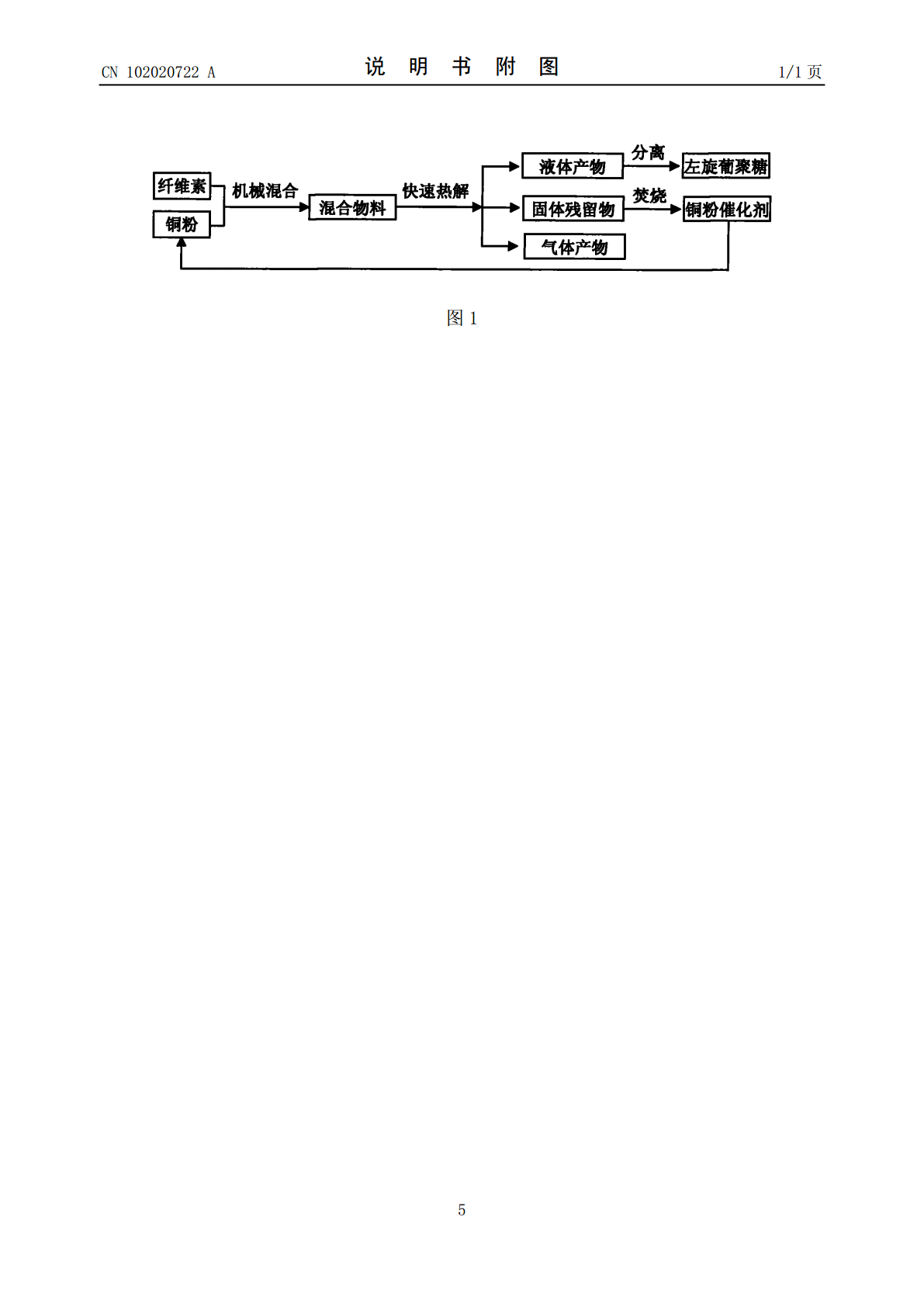

本发明属于生物质能的利用领域,具体涉及一种纤维素催化热解制备左旋葡聚糖的方法。本发明以铜粉为催化剂,将其和纤维素粉进行机械混合,而后在无氧条件下于280-450℃进行快速热解,对热解气进行冷凝后即可得到富含左旋葡聚糖的液体产物,对固体残留物进行焚烧即可回收铜粉催化剂。本发明的铜粉催化热解纤维素的产物中,左旋葡聚糖不仅产率高,而且纯度也高,便于后续的分离提取;此外,采用固体铜粉为催化剂,回收极为方便,而且基本不存在失活等问题,可多次反复循环利用。

纤维素快速热解生成左旋葡聚糖的机理研究进展.docx

纤维素快速热解生成左旋葡聚糖的机理研究进展标题:纤维素快速热解生成左旋葡聚糖的机理研究进展摘要:纤维素是一种含有大量葡萄糖单体的高分子化合物,具有广泛的应用潜力。然而,传统的纤维素转化方法耗时且产物选择性低,因此,探索纤维素快速热解生成左旋葡聚糖的机理成为当前研究的热点。本文综述了纤维素的结构特点及其转化机制,重点讨论了纤维素快速热解生成左旋葡聚糖的机理研究进展,并对未来的研究方向进行了展望。1.引言2.纤维素的结构与性质3.纤维素的转化机制4.纤维素快速热解生成左旋葡聚糖的机理研究进展4.1合理设计催化

预处理对生物质快速热解制备左旋葡聚糖的影响研究.docx

预处理对生物质快速热解制备左旋葡聚糖的影响研究预处理对生物质快速热解制备左旋葡聚糖的影响研究引言:生物质是一种可再生资源,具有广泛的应用潜力。其中,左旋葡聚糖是一种重要的生物质化学品,可以广泛应用于医药、食品、化妆品等领域。然而,传统的制备方法往往需要较高温度和较长时间,不仅成本高,而且对环境有一定的损害。因此,研究如何通过快速热解技术高效制备左旋葡聚糖,具有重要的理论和应用价值。一、生物质预处理生物质的预处理是快速热解制备左旋葡聚糖的关键步骤之一。通过预处理可以改变生物质的物理和化学性质,增加其反应活性

预处理对生物质快速热解制备左旋葡聚糖的影响研究的开题报告.docx

预处理对生物质快速热解制备左旋葡聚糖的影响研究的开题报告一、研究背景和意义生物质是重要的可再生资源,含有大量的多糖类物质,其中葡聚糖是一种天然的多糖,具有许多独特的生物学活性和药理学特性。左旋葡聚糖是一种被生物体高度识别和吸收的多糖,具有重要的医药和生物工程应用前景。当前,生物质快速热解技术作为一种能够高效利用生物质能源的技术,受到了广泛的关注。生物质快速热解制备左旋葡聚糖具有很大的潜力,但在生产实践中仍面临着许多问题,如热解产物中葡聚糖含量低、提取难度大等。因此,开展预处理对生物质快速热解制备左旋葡聚糖

一种木质纤维素热解液的制备方法.pdf

本发明属于保健品技术领域,尤其涉及一种木质纤维素热解液的制备方法,包括以下步骤:第一步,将壳类或者核类置入烟道气炭化炉内,于无水、空气供氧及400‑500℃条件下,保持3‑6h;第二步,在升温和加热过程中,将产生的烟气导入冷气管液化,收集液体,得到木质纤维素热解原液;第三步,取木质纤维素热解原液进行一级蒸馏收集98℃的馏分,再进行二级蒸馏收集96℃的馏分后,收集97℃的馏分命名为TCM004,即为木质纤维素热解液。