薄壁复杂弯管的柔性制造方法.pdf

靖烟****魔王

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

薄壁复杂弯管的柔性制造方法.pdf

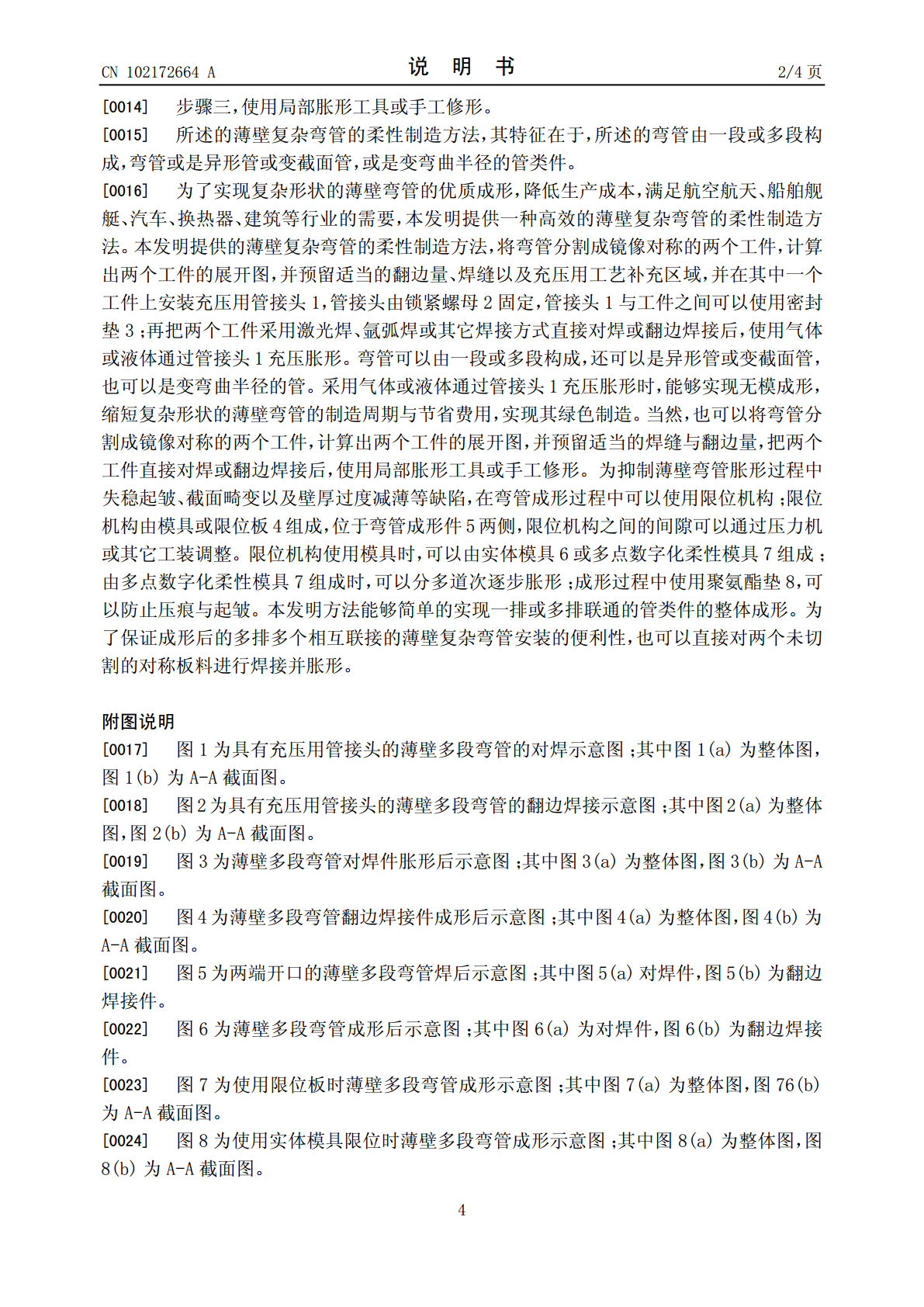

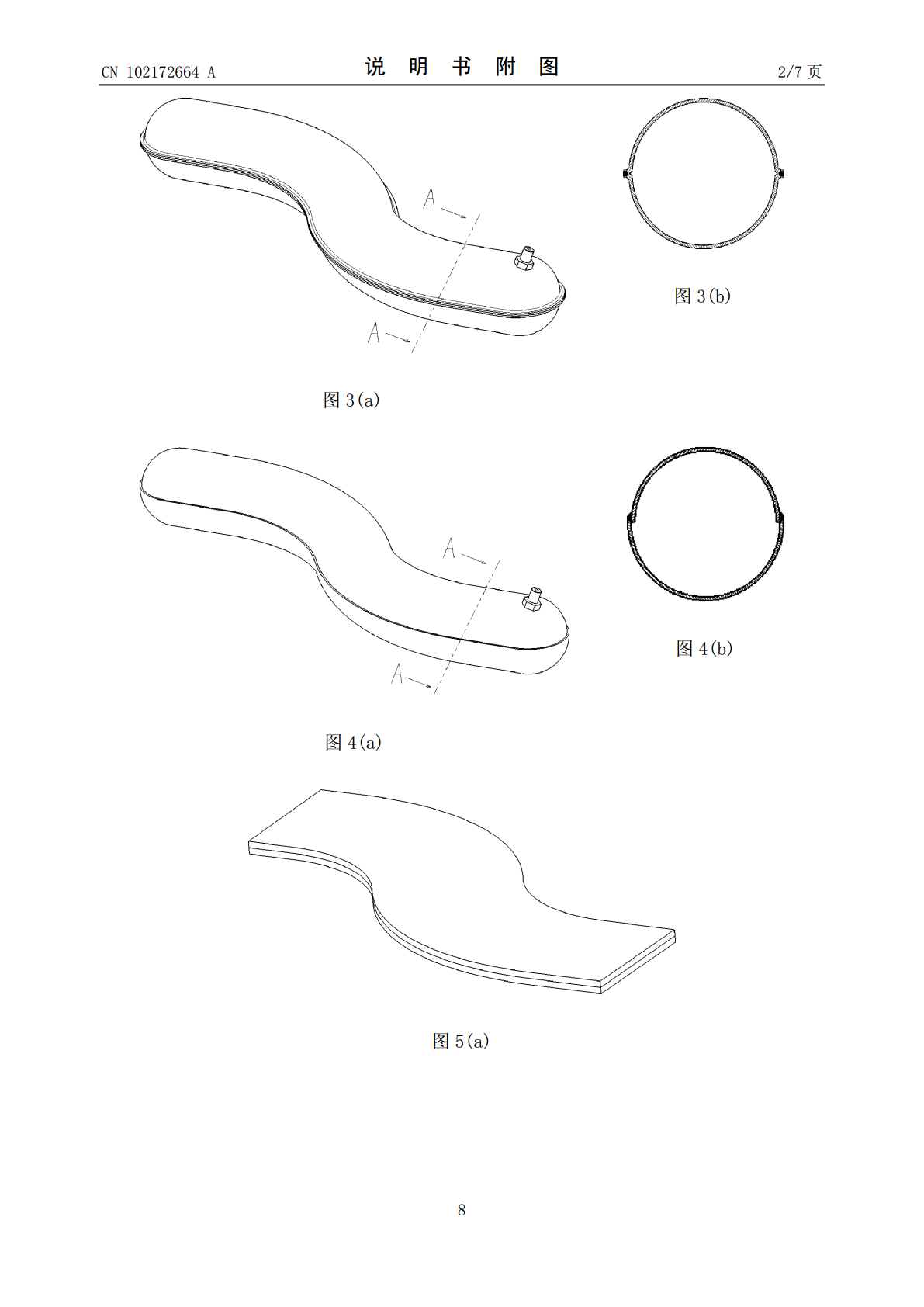

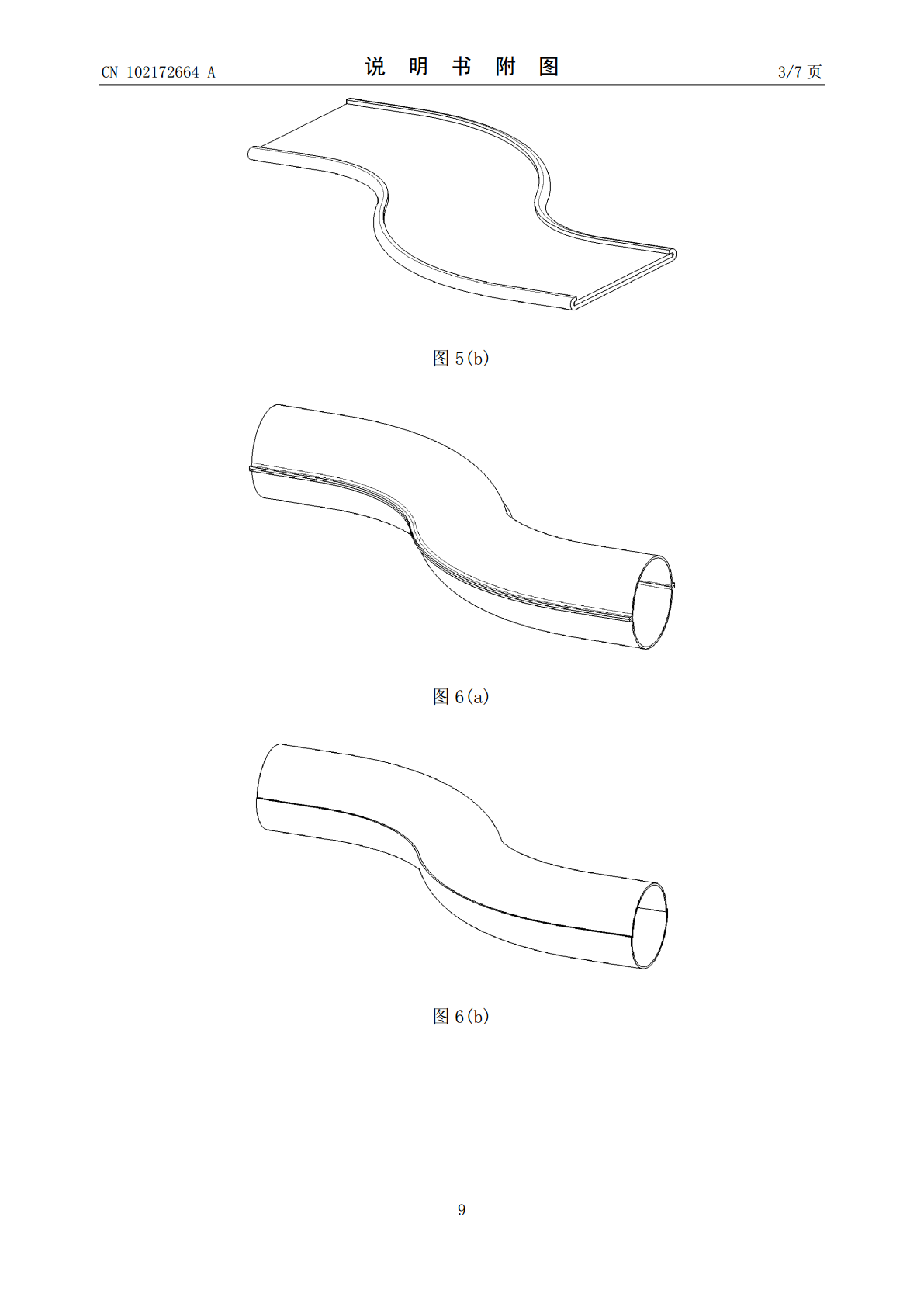

本发明公开了一种薄壁复杂弯管的柔性制造方法,其将弯管分割成镜像对称的两个工件,计算出两个工件的展开图,并预留适当的翻边量、焊缝以及充压用工艺补充区域,并在其中一个工件上安装充压用管接头(1),把两个工件直接对焊或翻边焊接后,使用气体或液体通过管接头(1)充压胀形,或直接使用局部胀形工具或手工修形;弯管可以由一段或多段构成,还可以是异形管或变截面管,也可以是变弯曲半径的管类件。薄壁复杂弯管的柔性制造方法能够改变弯管模具成形的加工方式,实现复杂形状薄壁弯管的柔性制造,降低生产成本。

薄壁弯管的加工方法.docx

薄壁弯管的加工方法薄壁弯管的加工方法摘要:薄壁弯管通常用于工业领域的气、液体传输以及化工管道等方面。本文对薄壁弯管的加工方法进行综述,包括常见的热弯、冷弯和液压弯曲等方法,并介绍了它们的加工原理、适用范围及优缺点。此外,还论述了薄壁弯管加工过程中需要注意的问题,以提供参考和指导。1.引言薄壁弯管是指壁厚相对较薄、直径较大的管材,在工业领域应用广泛。薄壁弯管的加工方法主要涉及到弯曲工艺,有热弯、冷弯和液压弯曲等多种方法。2.热弯方法热弯方法是通过加热薄壁弯管使其软化,并利用机械力使其弯曲成所需形状。常见的热

使用柔性弹片成型弯管的方法.pdf

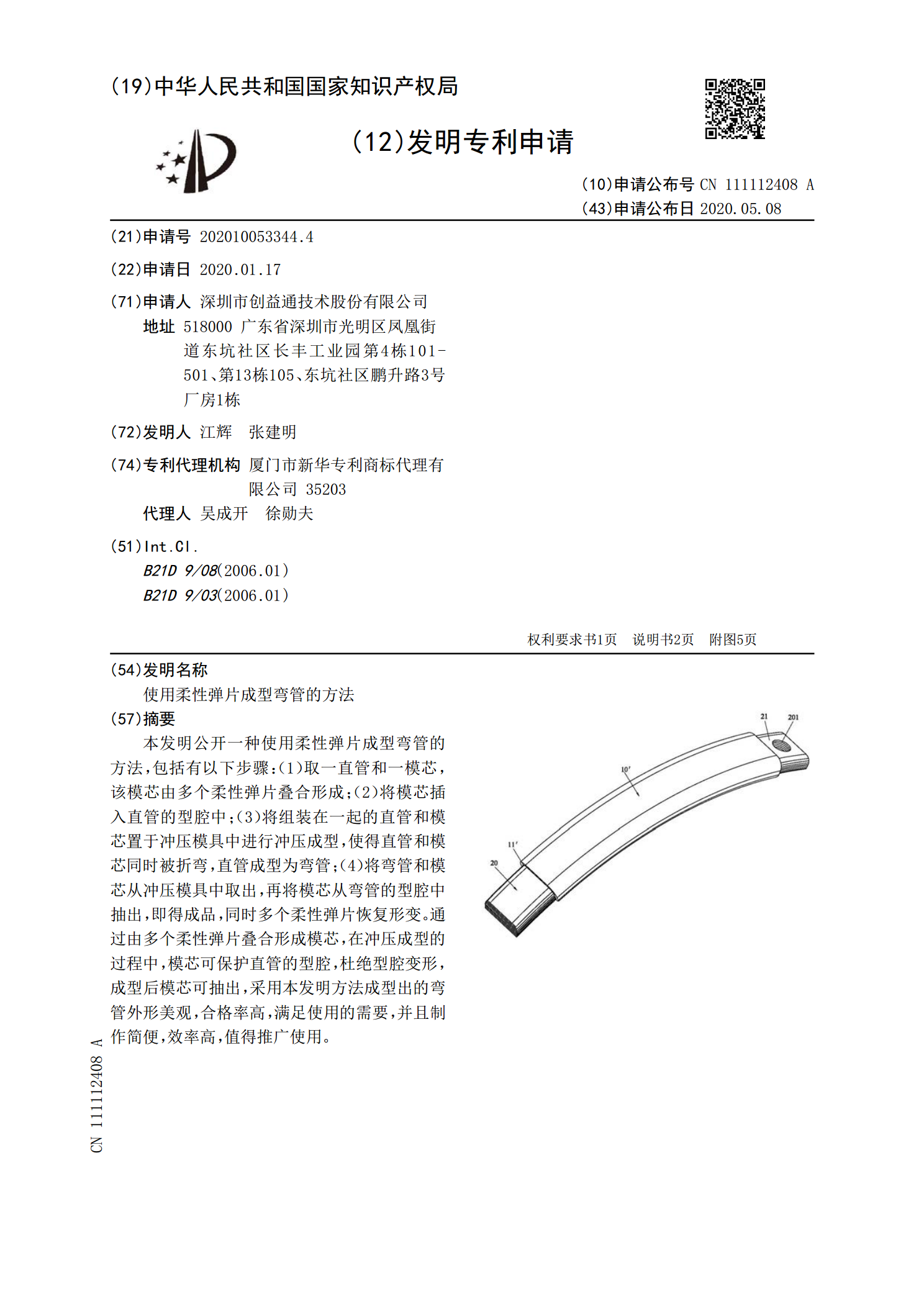

本发明公开一种使用柔性弹片成型弯管的方法,包括有以下步骤:(1)取一直管和一模芯,该模芯由多个柔性弹片叠合形成;(2)将模芯插入直管的型腔中;(3)将组装在一起的直管和模芯置于冲压模具中进行冲压成型,使得直管和模芯同时被折弯,直管成型为弯管;(4)将弯管和模芯从冲压模具中取出,再将模芯从弯管的型腔中抽出,即得成品,同时多个柔性弹片恢复形变。通过由多个柔性弹片叠合形成模芯,在冲压成型的过程中,模芯可保护直管的型腔,杜绝型腔变形,成型后模芯可抽出,采用本发明方法成型出的弯管外形美观,合格率高,满足使用的需要,

薄壁弯管成形工艺分析及弯管模设计.docx

薄壁弯管成形工艺分析及弯管模设计薄壁弯管成形工艺分析及弯管模设计摘要:薄壁弯管是一种常见的管道连接形式,在工业生产和加工中广泛应用。本文以薄壁弯管成形工艺分析及弯管模设计为题,详细探讨了薄壁弯管的成形工艺以及模具设计,提出了一种有效的工艺流程和模具结构,对薄壁弯管的成形质量和效率进行优化。关键词:薄壁弯管;成形工艺;模具设计1.引言薄壁弯管成形是一种常见的管道连接形式,广泛应用于航空航天、汽车、冶金等领域。薄壁弯管具有重量轻、强度高、刚度大的特点,其成形质量直接影响到传输介质的流动性能和安全性能。因此,研

柔性管体和制造方法.pdf

公开了一种柔性管体(400)和制造柔性管体的方法。该柔性管体(400)包括抗塌陷层(404)和流体保持层(406),该流体保持层(406)以从抗塌陷层(404)径向向外的方式设置,其中,该抗塌陷层(404)包括具有如下横截面轮廓的至少一个细长材料带:该横截面轮廓具有位于60%至95%之间的填充系数。