金属栅极的形成方法.pdf

努力****甲寅

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

金属栅极的形成方法.pdf

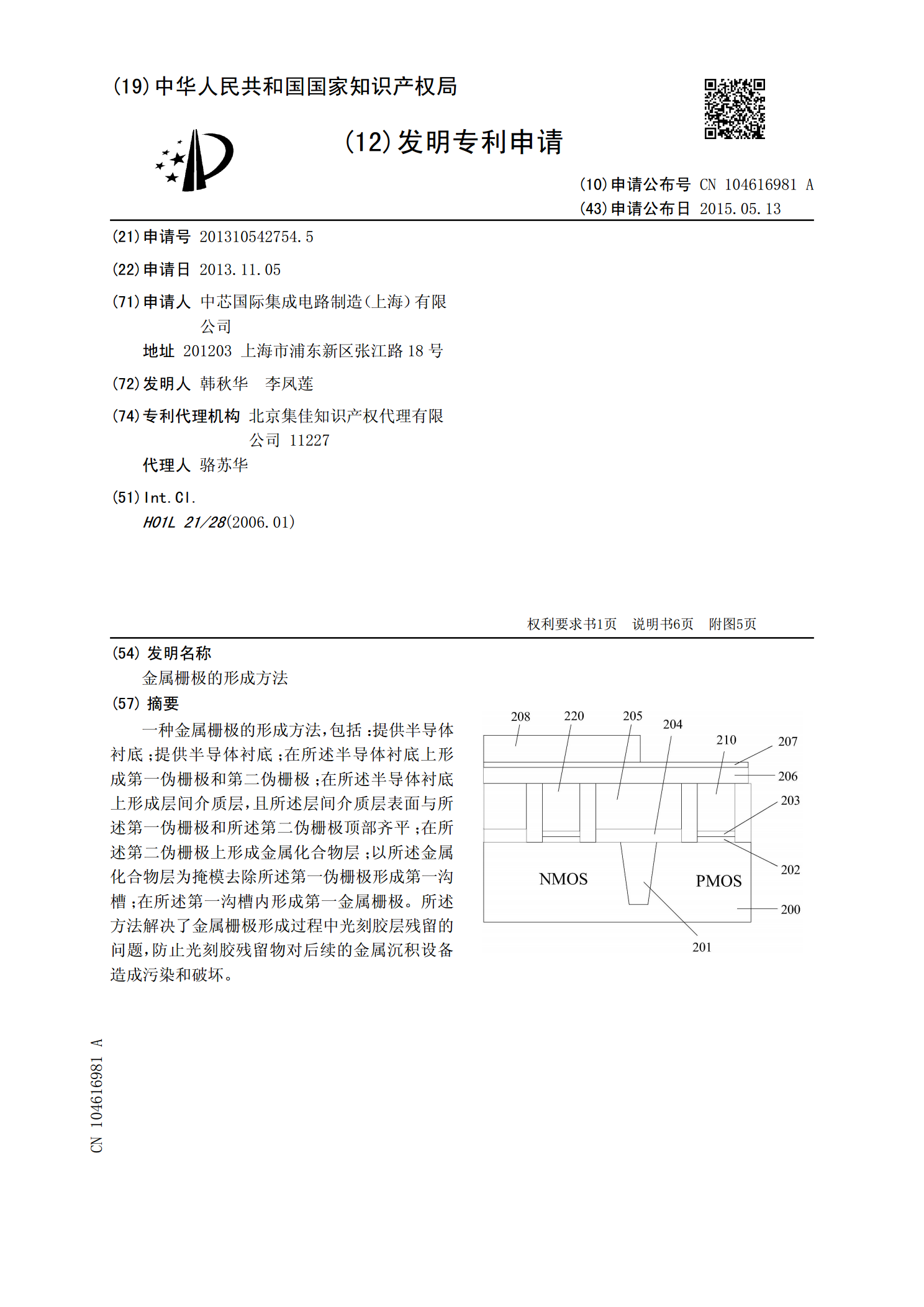

一种金属栅极的形成方法,包括:提供半导体衬底;提供半导体衬底;在所述半导体衬底上形成第一伪栅极和第二伪栅极;在所述半导体衬底上形成层间介质层,且所述层间介质层表面与所述第一伪栅极和所述第二伪栅极顶部齐平;在所述第二伪栅极上形成金属化合物层;以所述金属化合物层为掩模去除所述第一伪栅极形成第一沟槽;在所述第一沟槽内形成第一金属栅极。所述方法解决了金属栅极形成过程中光刻胶层残留的问题,防止光刻胶残留物对后续的金属沉积设备造成污染和破坏。

金属栅极的形成方法.pdf

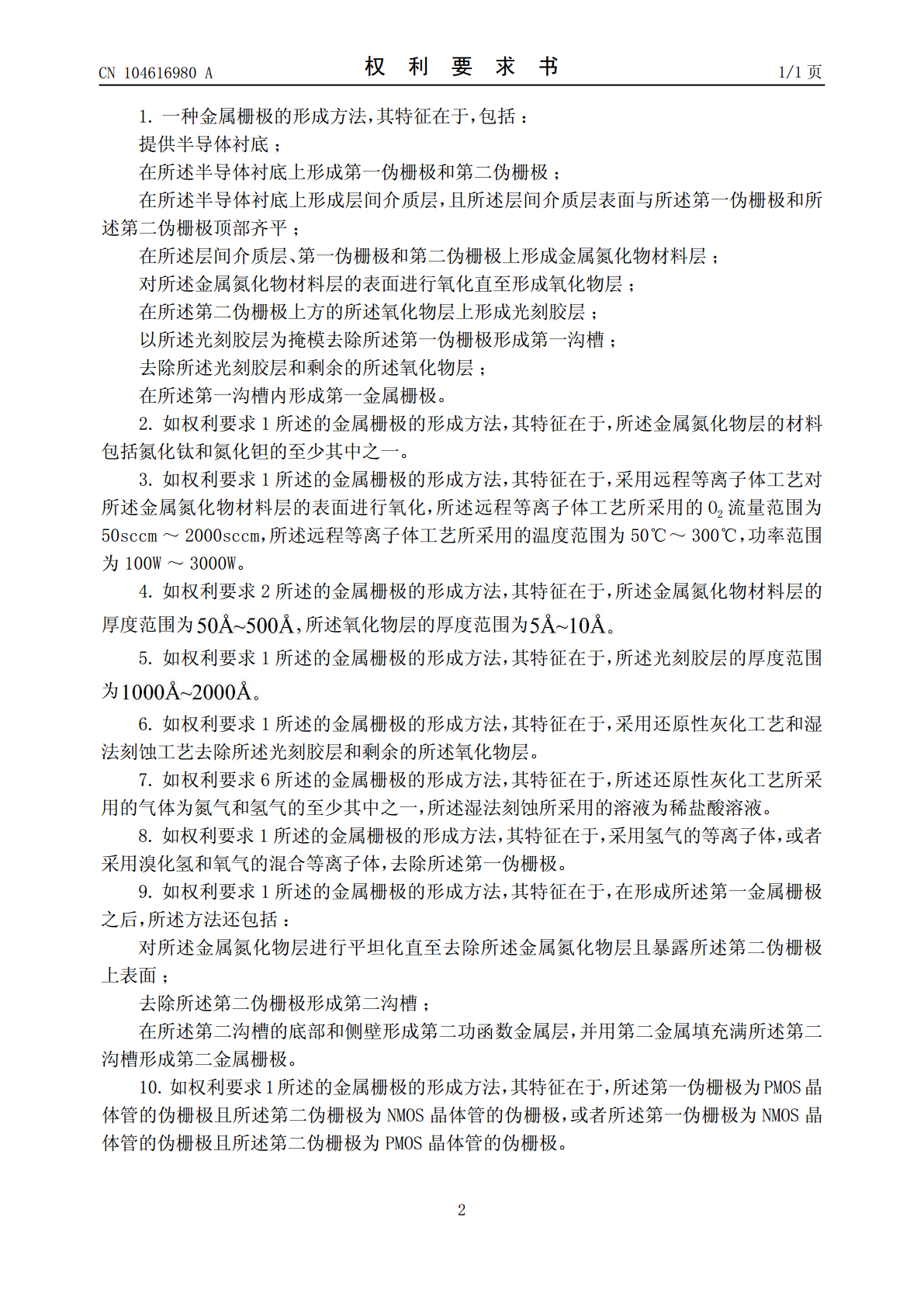

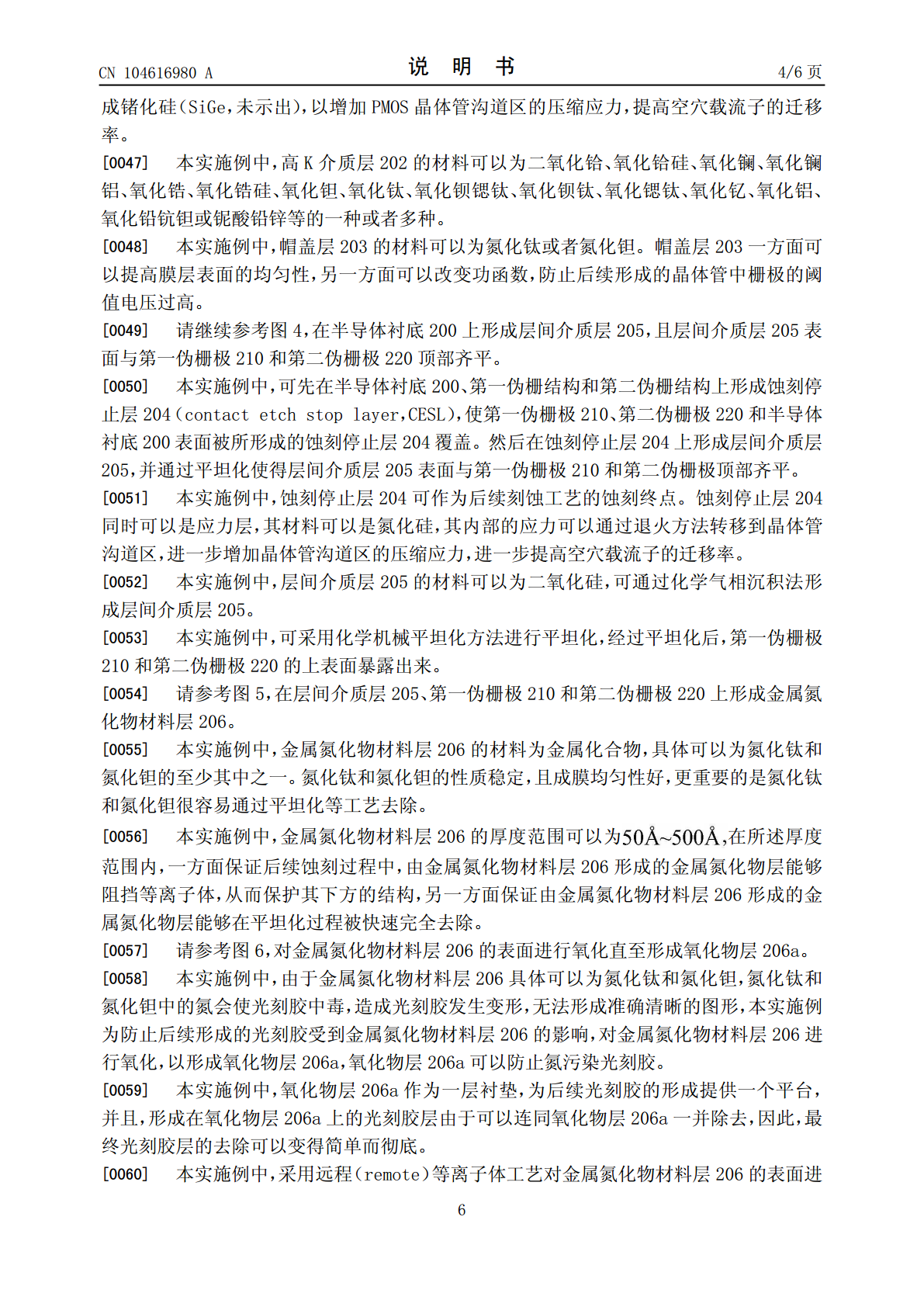

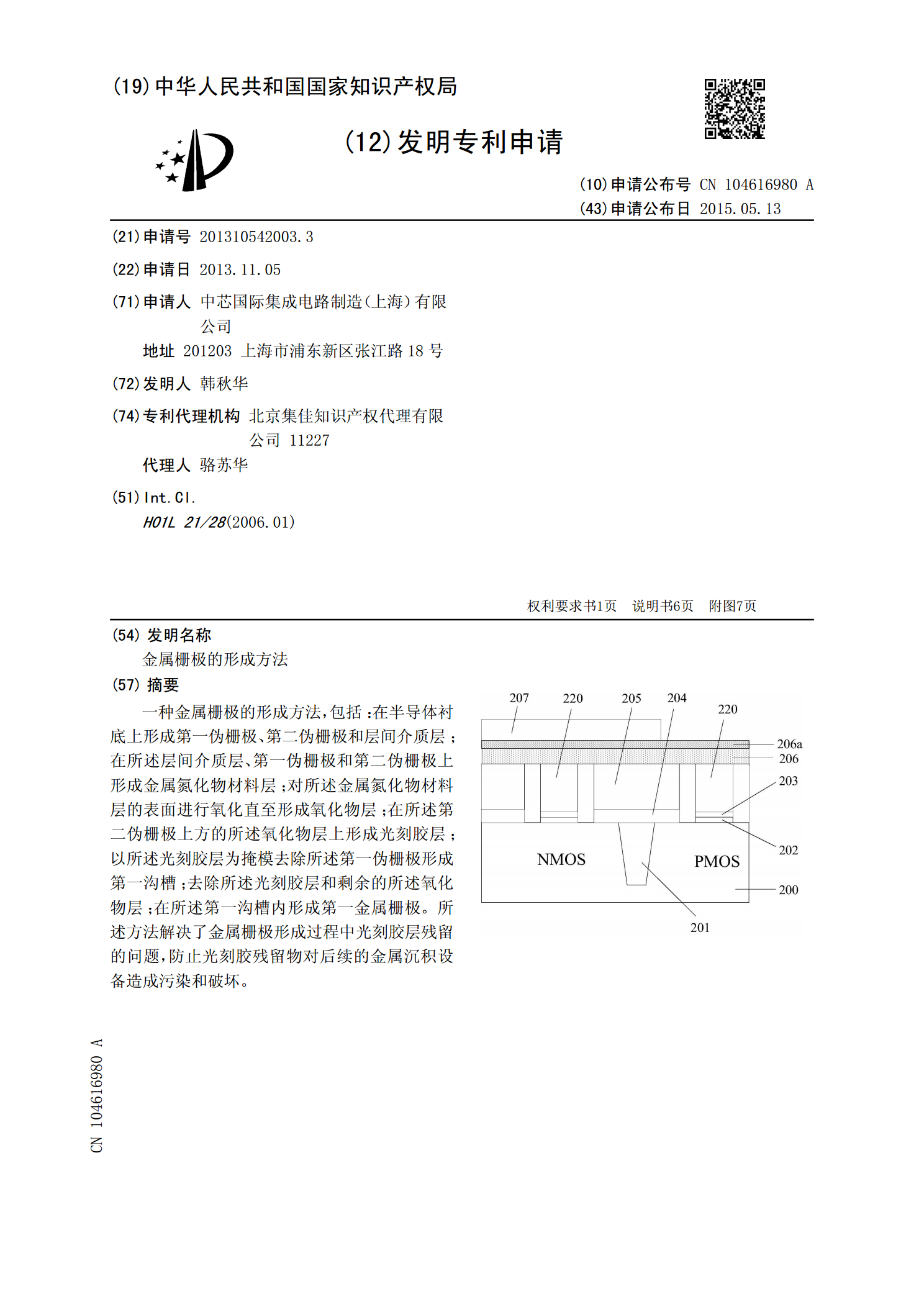

一种金属栅极的形成方法,包括:在半导体衬底上形成第一伪栅极、第二伪栅极和层间介质层;在所述层间介质层、第一伪栅极和第二伪栅极上形成金属氮化物材料层;对所述金属氮化物材料层的表面进行氧化直至形成氧化物层;在所述第二伪栅极上方的所述氧化物层上形成光刻胶层;以所述光刻胶层为掩模去除所述第一伪栅极形成第一沟槽;去除所述光刻胶层和剩余的所述氧化物层;在所述第一沟槽内形成第一金属栅极。所述方法解决了金属栅极形成过程中光刻胶层残留的问题,防止光刻胶残留物对后续的金属沉积设备造成污染和破坏。

形成金属栅极以缓解天线缺陷的方法.pdf

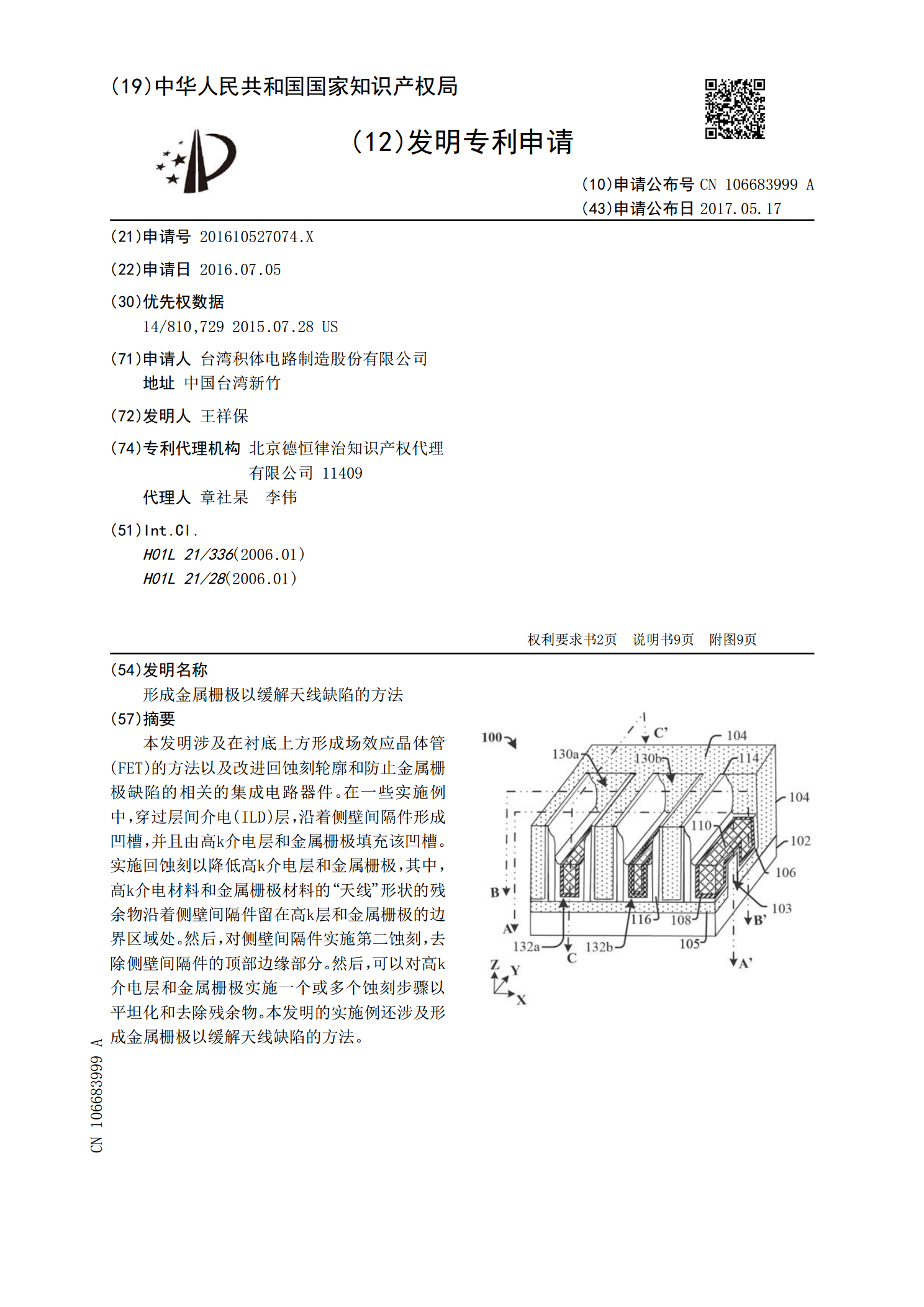

本发明涉及在衬底上方形成场效应晶体管(FET)的方法以及改进回蚀刻轮廓和防止金属栅极缺陷的相关的集成电路器件。在一些实施例中,穿过层间介电(ILD)层,沿着侧壁间隔件形成凹槽,并且由高k介电层和金属栅极填充该凹槽。实施回蚀刻以降低高k介电层和金属栅极,其中,高k介电材料和金属栅极材料的“天线”形状的残余物沿着侧壁间隔件留在高k层和金属栅极的边界区域处。然后,对侧壁间隔件实施第二蚀刻,去除侧壁间隔件的顶部边缘部分。然后,可以对高k介电层和金属栅极实施一个或多个蚀刻步骤以平坦化和去除残余物。本发明的实施例还涉

栅极的形成方法.pdf

一种栅极的形成方法,包括:提供衬底并设置第一区域以及第二区域;在衬底上分别形成第一栅极、蚀刻停止层以及层间介质层;进行第一平坦化处理,以露出第一区域的第一栅极,以及第二区域的蚀刻停止层;去除露出的蚀刻停止层直至露出第二区域的第一栅极;去除第一区域以及第二区域的第一栅极;在所述第一区域以及第二区域中第一栅极的位置处形成第二栅极。本发明具有以下优点:通过使残留在栅极上的蚀刻停止层暴露出,并选择性的去除所述蚀刻停止层,以将被残留的蚀刻停止层遮挡的栅极暴露出来,方便后续去除所述栅极的步骤的进行。

栅极的形成方法.pdf

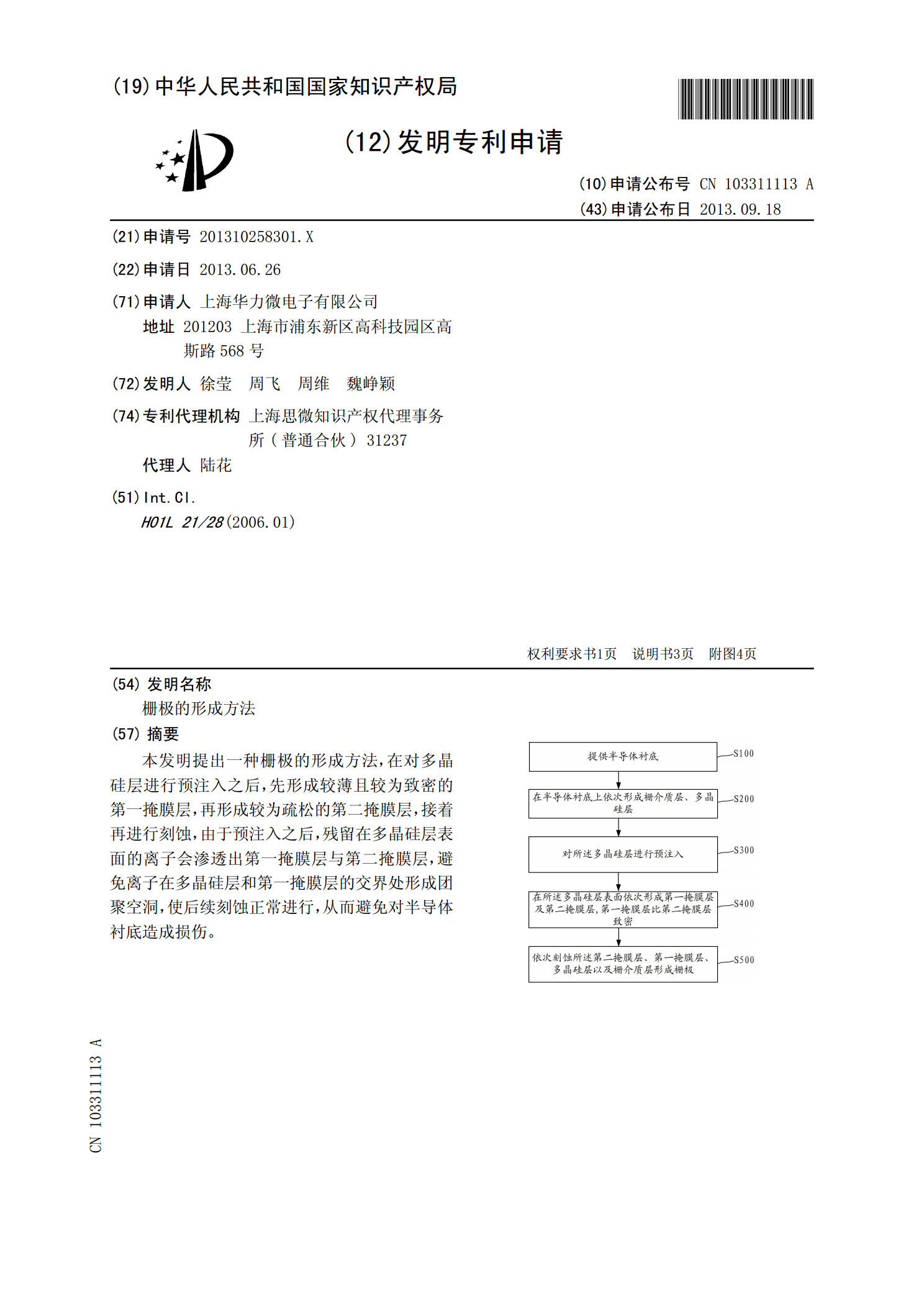

本发明提出一种栅极的形成方法,在对多晶硅层进行预注入之后,先形成较薄且较为致密的第一掩膜层,再形成较为疏松的第二掩膜层,接着再进行刻蚀,由于预注入之后,残留在多晶硅层表面的离子会渗透出第一掩膜层与第二掩膜层,避免离子在多晶硅层和第一掩膜层的交界处形成团聚空洞,使后续刻蚀正常进行,从而避免对半导体衬底造成损伤。