异型管成型方法.pdf

安双****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

异型管成型方法.pdf

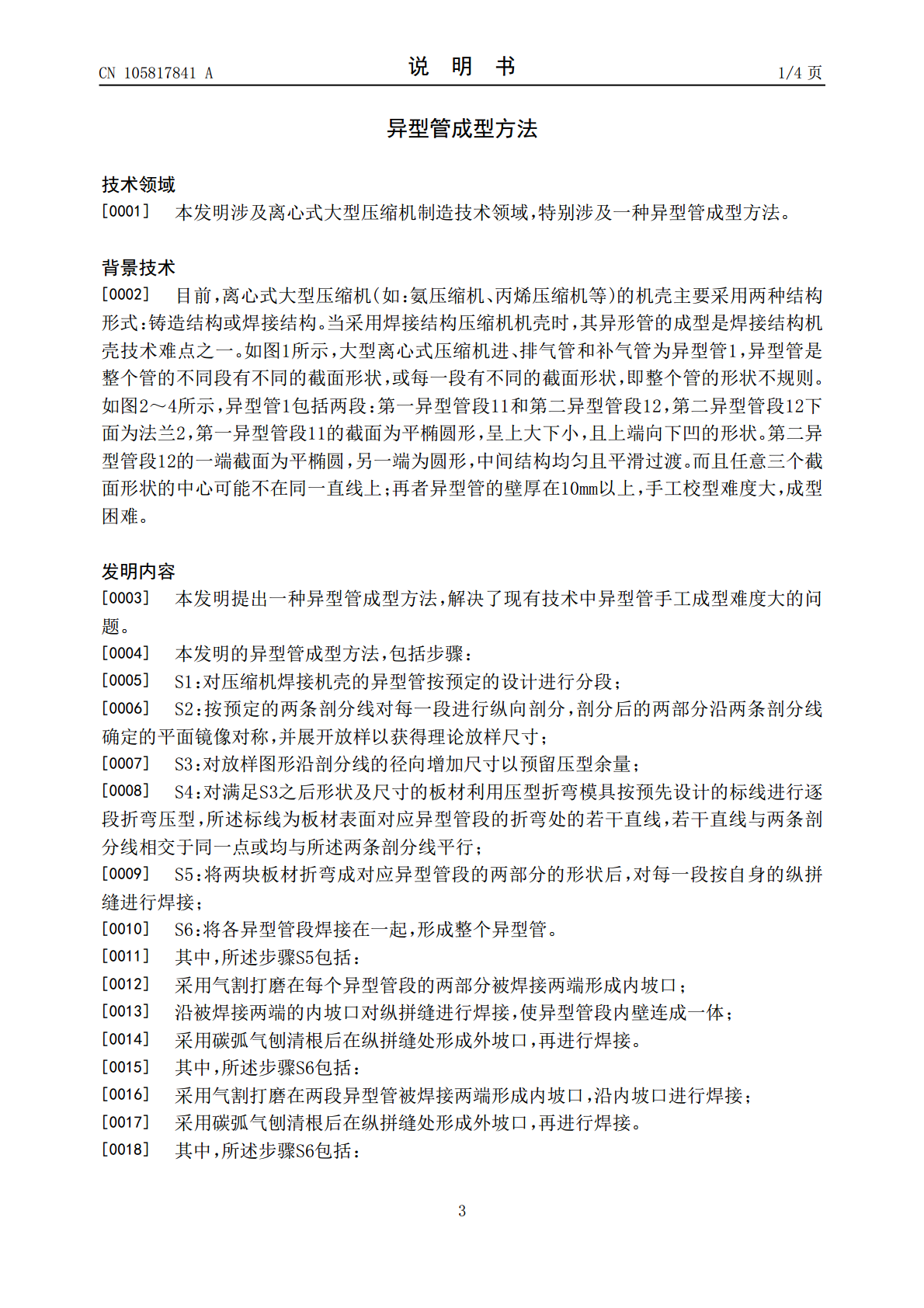

本发明涉及离心式大型压缩机制造技术领域,公开了一种异型管成型方法,包括步骤:S1:对压缩机焊接机壳的异型管按预定的设计进行分段;S2:按预定的两条剖分线对每一段进行纵向剖分;S3:对放样图形沿剖分线的径向增加尺寸以预留压型余量;S4:对满足S3之后形状及尺寸的板材利用压型折弯模具按预先设计的标线进行逐段折弯压型;S5:将两块板材折弯成对应异型管段的两部分的形状后,对每一段按自身的纵拼缝进行焊接;S6:将各异型管段焊接在一起,形成整个异型管。本发明的异型管成型方法通过分段放样、压型、焊接成各异型管段,再将各

连续性异型纤维管件成型方法.pdf

本发明是一种连续性异型纤维管件成型方法,取发泡聚苯乙烯材料,制作出模型本体;首先,将模型本体的整个外部,包覆一耐高温合成乳胶表层,并预留有至少一个充气口;接续,把纤维料带紧密缠绕在乳胶表层表面,且置入螺栓锁模的简易型模具中加热,纤维料带熟化过程受热熔融形成为具自由度的纤维料材,并由乳胶表层的充气口充入高压气体,使纤维料材被膨胀的乳胶表层胀推往模具的模穴腔面贴靠进行熟化;再经过模具降温的冷却定型加工程序以及模型清理加工程序,得纤维管件成品;凭借纤维管件成品的管壁厚度能在绑带加工程序中得到有效控制,据以简易快

一种异型壶盖成型方法.pdf

本发明公开了一种异型壶盖成型方法,包括以下步骤:A1.取钛板材通过冲压的方式进行下料,获得钛圆片;A2.对钛圆片进行退火处理,其中退火温度控制在600‑900℃,加热时长10‑30分钟;A3.采用拉伸模具对完成退火后的钛圆片进行拉伸,从而获得第一基材,第一基材为杯状结构,第一基材的直径为A,高度为1.5H,H>12mm;A4.对第一基材底部进行切割,切除底部废料,从而获得第二基材,第二基材的高度为H+6mm;A5.将第二基材放在胀型模具上进行胀型得到第三基材,第三基材的高度为H+4mm;A6.取第三

印制线路板异型孔的成型方法.pdf

本发明公开了一种印制线路板异型孔的成型方法。包括如下步骤:在A孔预留位钻出至少两个第一预钻孔;在B孔预留位钻出至少两个第二预钻孔;按A、B孔设计形状大小分别在其预留位钻出剩余部分,使A孔与B孔相交且形成异型孔。本发明提供的印制线路板异型孔的成型方法,能防止孔变形,且能提高异型孔的孔位精确度。

高温陶瓷材料的异型产品成型方法.docx

高温陶瓷材料的异型产品成型方法高温陶瓷材料的异型产品成型方法摘要:高温陶瓷材料因其优异的耐热、耐溶蚀和优良的电绝缘性能,被广泛应用于航天、电子、能源和化工等领域。然而,高温陶瓷材料的异型产品成型过程相对复杂,需要考虑材料的物理特性、化学性质和成型方式等因素。本文综述了高温陶瓷材料的常见异型产品成型方法,并分析了其优劣及适用范围,以期为高温陶瓷材料的异型产品设计和制造提供参考。关键词:高温陶瓷材料;异型产品;成型方法1.引言高温陶瓷材料具有优异的高温稳定性、耐腐蚀性和机械强度,因此在航天、电子、能源和化工等