莱钢620mm热轧带钢立辊轧机整体改造与优化.docx

猫巷****志敏

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

莱钢620mm热轧带钢立辊轧机整体改造与优化.docx

莱钢620mm热轧带钢立辊轧机整体改造与优化【摘要】随着热轧窄带钢产品市场竞争的日趋激烈产品的规格向超宽超薄方向发展。620mm热轧窄带钢宽度的最后控制主要由FE1立辊轧机来实现原设计FE1立辊轧机只能轧制宽度小于400mm的带钢在轧制超过400mm的带钢时必须另外准备小辊径轧辊这样就增加了备件成本和工人的劳动强度。通过对FE1立辊轧机液压系统改造及机械系统优化对设备进行适应性改造从而拓展产品规格和提高产品质量。【关键词】立辊轧机液压系统机械系统规格质量

窄带钢生产线立辊轧机改造.docx

窄带钢生产线立辊轧机改造摘要:本文针对某窄带钢生产线立辊轧机的改造进行探讨,首先介绍了立辊轧机的工作原理和现状,进而分析了其存在的缺点和不足,最后提出了改造方案和效果评估。通过改造,可以提高窄带钢生产线立辊轧机的生产效率和质量,降低生产成本,增强市场竞争力。关键词:立辊轧机;改造;生产效率;质量;成本;市场竞争力一、引言随着钢铁行业的快速发展和市场竞争的日益激烈,提高生产效率和产品质量成为窄带钢生产线企业的必然选择。针对立辊轧机在生产过程中存在的问题和不足,本文以某窄带钢生产线为例,探讨其改造方案并进行效

适用于热轧带钢轧机的立辊挡水装置.pdf

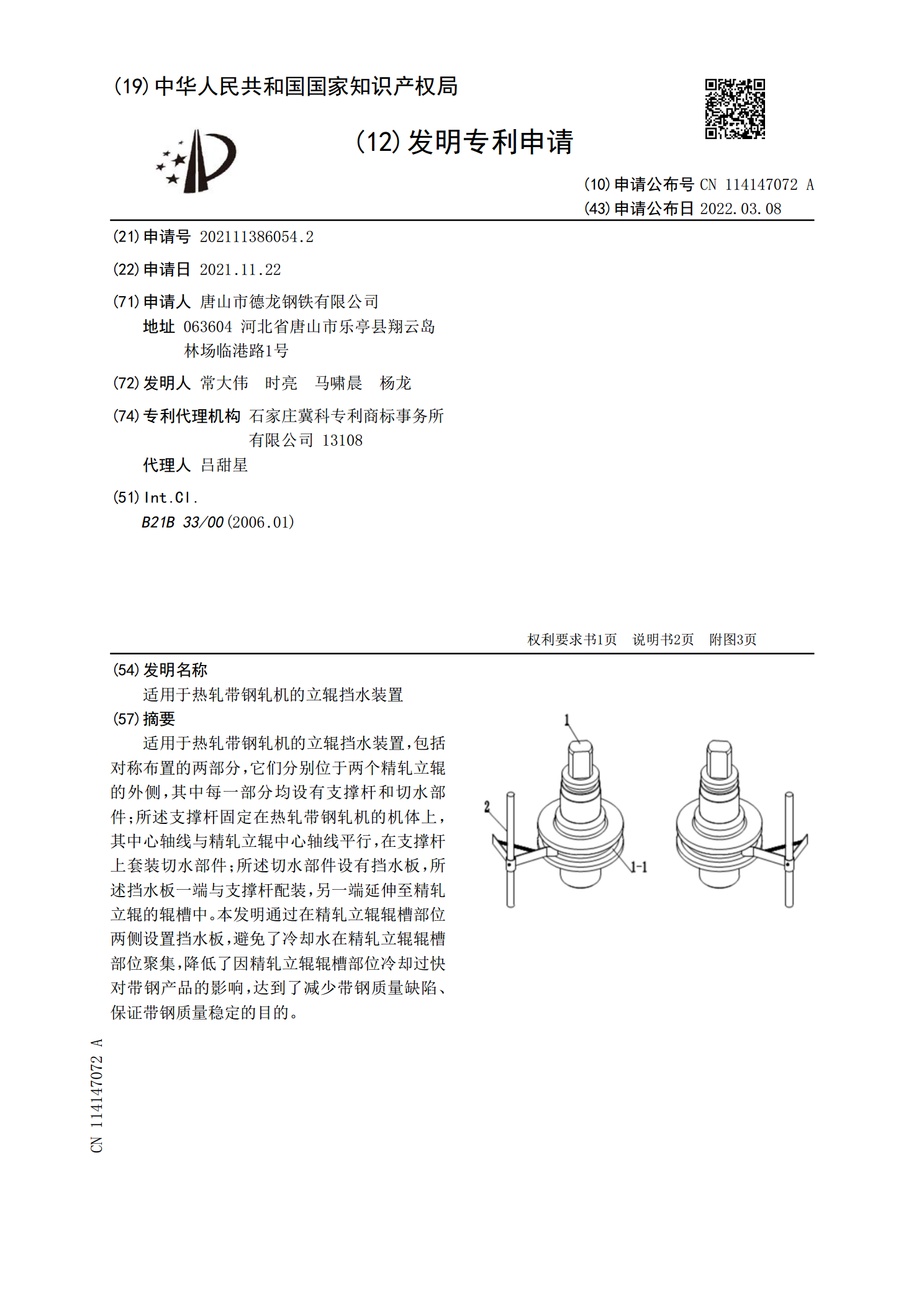

适用于热轧带钢轧机的立辊挡水装置,包括对称布置的两部分,它们分别位于两个精轧立辊的外侧,其中每一部分均设有支撑杆和切水部件;所述支撑杆固定在热轧带钢轧机的机体上,其中心轴线与精轧立辊中心轴线平行,在支撑杆上套装切水部件;所述切水部件设有挡水板,所述挡水板一端与支撑杆配装,另一端延伸至精轧立辊的辊槽中。本发明通过在精轧立辊辊槽部位两侧设置挡水板,避免了冷却水在精轧立辊辊槽部位聚集,降低了因精轧立辊辊槽部位冷却过快对带钢产品的影响,达到了减少带钢质量缺陷、保证带钢质量稳定的目的。

热轧板带钢立辊轧机主传动型式归纳分析.docx

热轧板带钢立辊轧机主传动型式归纳分析热轧板带钢立辊轧机是钢铁制造中常用的一种设备,广泛用于生产各种板带钢的加工及成形。而在这种设备中,主传动系统是其功能完整和高效运行的基础,影响机器的生产效率和质量。因此,本文将对热轧板带钢立辊轧机的主传动型式进行归纳分析。I.热轧板带钢立辊轧机的主传动系统热轧板带钢立辊轧机的主传动系统主要由传动部件和驱动电机两部分构成。传动部件包括主齿轮、动力齿轮、牵引轮、滚筒、轴承和联轴器等。而驱动电机则提供了对传动部件的主动力。II.热轧板带钢立辊轧机的主传动型式归纳分析1.直接传

窄带钢轧机之辊系改造.docx

窄带钢轧机之辊系改造标题:窄带钢轧机辊系改造及其影响摘要:本论文主要探讨了窄带钢轧机辊系改造的必要性、实施方案、影响和优势。窄带钢轧机的辊系改造能够提高轧机的生产效率、产品质量和工作环境,是钢铁行业的技术进步之一。本文通过分析窄带钢轧机辊系的工作原理、结构特点以及改造技术,总结了辊系改造的必要性及实施方案。最后,将窄带钢轧机辊系改造的影响分为三个方面:生产效率的提升、产品质量的改善以及工作环境的改善。第一节:引言在钢铁行业中,窄带钢轧机是一种重要的生产设备,广泛应用于钢铁企业中的热轧、冷轧等工艺流程中。然