船用曲轴的制造工艺现状介绍.docx

康平****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

船用曲轴的制造工艺现状介绍.docx

船用曲轴的制造工艺现状介绍摘要:文章介绍了船用曲轴制造技术的进展及其工艺特点指出了各方法的优缺点评述了船用曲轴制造技术在国内外的发展和应用并提出今后船用曲轴制造方法的发展方向。关键词:船用曲轴;锻造;镦锻;铸造1概述曲轴是发动机的核心部件之一被称为发动机的“心脏”其制造成本约占发动机总造价的10%-20%[1]而对船用曲轴而言这一比例甚至可以达到1/3。曲轴与活塞杆相连工作过程中在活塞杆的推动下曲轴绕主轴颈轴线做旋转运动进而将活塞的往复运动

船用曲轴的离子氮化工艺.pdf

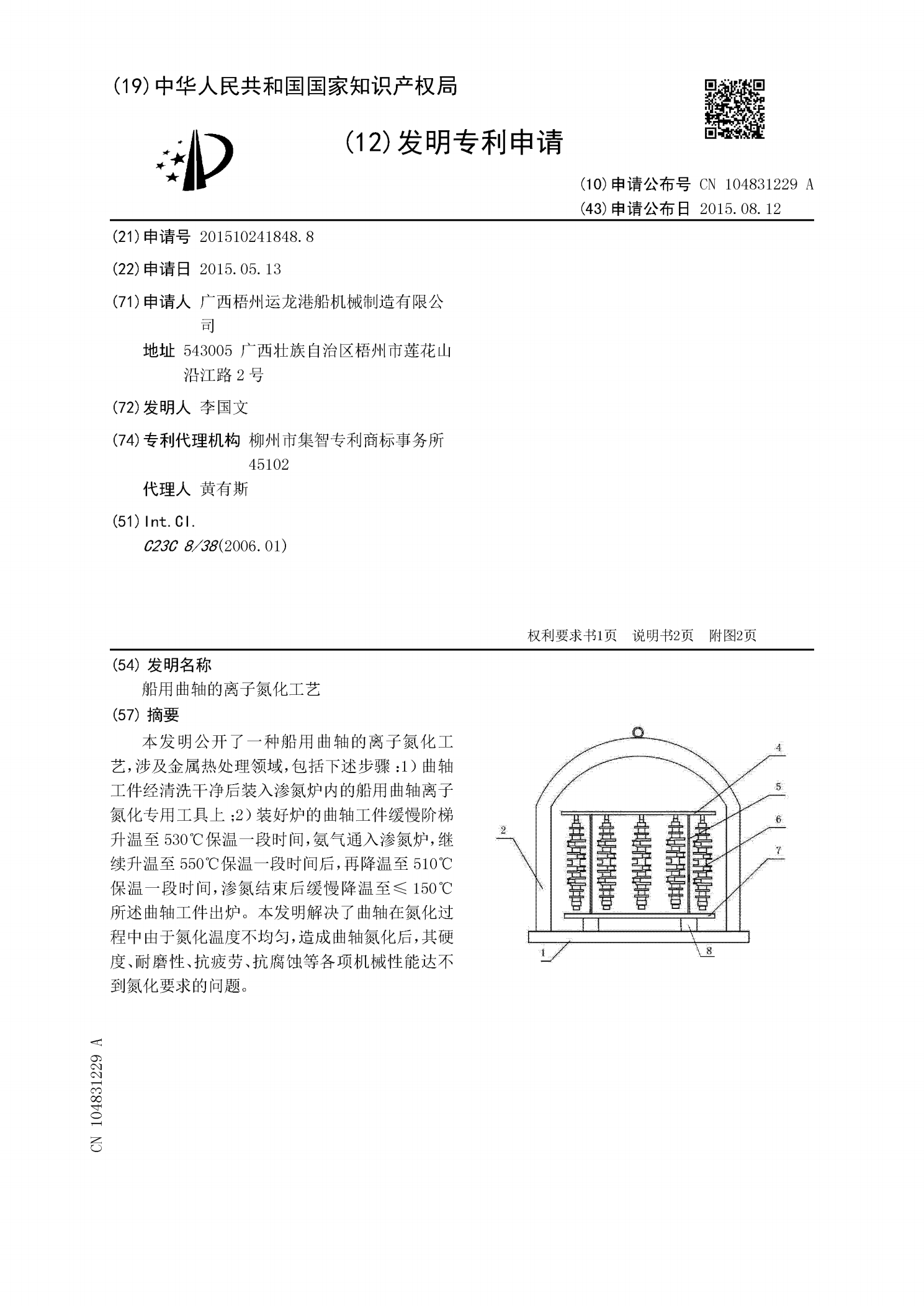

本发明公开了一种船用曲轴的离子氮化工艺,涉及金属热处理领域,包括下述步骤:1)曲轴工件经清洗干净后装入渗氮炉内的船用曲轴离子氮化专用工具上;2)装好炉的曲轴工件缓慢阶梯升温至530℃保温一段时间,氨气通入渗氮炉,继续升温至550℃保温一段时间后,再降温至510℃保温一段时间,渗氮结束后缓慢降温至≤150℃所述曲轴工件出炉。本发明解决了曲轴在氮化过程中由于氮化温度不均匀,造成曲轴氮化后,其硬度、耐磨性、抗疲劳、抗腐蚀等各项机械性能达不到氮化要求的问题。

船用球墨铸铁曲轴的调质工艺.pdf

本发明公开了一种船用球墨铸铁曲轴的调质工艺,涉及金属热处理领域,包括下述步骤:(1)将曲轴铸件装入加热炉中,加热到410-420℃,然后保温1-2小时,完成对曲轴铸件的预热处理;(2)将预热处理后的曲轴铸件加热到860-890℃,保温3-4小时;(3)将经过步骤(2)后获得基体全部奥氏体化的曲轴铸件放入油中淬火,得到细片状马氏体基体和球形石墨组织;(4)将经过步骤(3)的曲轴铸件进行回火处理,回火温度为560-580℃,回火后空冷。本发明解决了曲轴在工作过程中,因长期受到交变应力的作用,而导致其使用寿命短

船用球墨铸铁曲轴的热处理工艺.pdf

本发明公开了一种船用球墨铸铁曲轴的热处理工艺,涉及金属热处理领域,包括下述步骤:正火:(1)加热:铸件悬挂加热,温度880-900℃,保温1.5小时;(2)冷却:铸件悬挂在旋转冷却装置上旋转冷却,其冷却初始温度不低于840℃,冷却先喷雾冷却、后空冷,在旋转冷却装置侧向喷雾,自动调节风雾量,喷雾冷却10±5分钟,喷雾冷却水温为35±10℃;450±50℃转空冷,300±50℃将铸件回火;回火:温度580±20℃,保温时间2.5±0.5小时;空冷或炉冷。本发明解决了曲轴热处理后断面组织不均匀导致铸件断面硬度差

曲轴制造工艺.ppt

曲轴制造工艺主要内容曲轴概述曲轴概述曲轴概述曲轴概述曲轴概述曲轴概述曲轴概述曲轴概述曲轴概述2.曲轴的加工制造工艺2.曲轴的加工制造工艺2.曲轴的加工制造工艺2.曲轴的加工制造工艺2.曲轴的加工制造工艺2.曲轴的加工制造工艺2.曲轴的加工制造工艺2.曲轴的加工制造工艺2.曲轴的加工制造工艺2.曲轴的加工制造工艺2.曲轴的加工制造工艺2.曲轴的加工制造工艺2.曲轴的加工制造工艺2.曲轴的加工制造工艺2.曲轴的加工制造工艺2.曲轴的加工制造工