热塑性聚酯树脂组合物及成型品.pdf

努力****承悦

亲,该文档总共22页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

热塑性聚酯树脂组合物及成型品.pdf

本发明提供一种热塑性聚酯树脂组合物,是对熔点为180~250℃的热塑性聚酯树脂(A)100重量份,配合了金属卤化物(B)0.01~1重量份的热塑性聚酯树脂组合物,热塑性聚酯树脂组合物中的金属卤化物(B)的面积平均粒径为0.1~500nm。本发明提供熔融滞留稳定性优异,可以获得机械物性和长期的耐氧化劣化性优异的成型品的热塑性聚酯树脂组合物及其成型品。

聚酯树脂组合物、成型品及复合成型品.pdf

本发明的目的是获得注射成型性良好、机械强度优异、可以通过在成型品的各部位控制高的激光透射性、并且控制成型品的尺寸特性来实现稳定的激光焊接性的聚酯树脂。本发明是一种聚酯树脂组合物,其特征在于,使用高速量热仪利用下述方法而算出的结晶度为15%以上。算出方法:使用高速量热仪,将聚酯树脂组合物从30℃以10000℃/秒升温直到260℃后,在260℃下保持0.1秒后,以5000℃/秒冷却直到80℃,在80℃下保持0.1秒后,以5000℃/秒冷却直到‑70℃,然后以1000℃/秒升温直到260℃,由求出的曲线算出结晶

热塑性树脂组合物及其成型品.pdf

本发明涉及一种热塑性树脂组合物和包含该组合物的成型品。更具体地说,本发明涉及一种热塑性树脂组合物以及包含该热塑性树脂组合物的成型品,所述热塑性树脂组合物包含100重量份的基础树脂和0.5至10重量份的折射率为1.46至1.53的消光剂,所述基础树脂包含丙烯酸酯?芳香族乙烯基化合物?乙烯基氰化合物接枝共聚物,其中,该热塑性树脂组合物满足以下式1和2:[式1]G≤20,其中,G表示用光泽度计在60°测量的尺寸为0.15T的片材的光泽度。[式2]Hz<Tt,其中,Hz和Tt分别表示尺寸为0.15T

热塑性树脂组合物及其成型品.pdf

本发明涉及一种热塑性树脂组合物,其是在含有苯乙烯类树脂(A)、接枝共聚物(B)和脂肪族聚酯树脂(C)的树脂组合物中配合磷酸和/或磷酸一钠(D)而形成的,该热塑性树脂组合物的以耐冲击性为代表的机械特性和热稳定性优异,而且成型时在安全和卫生方面不存在问题。

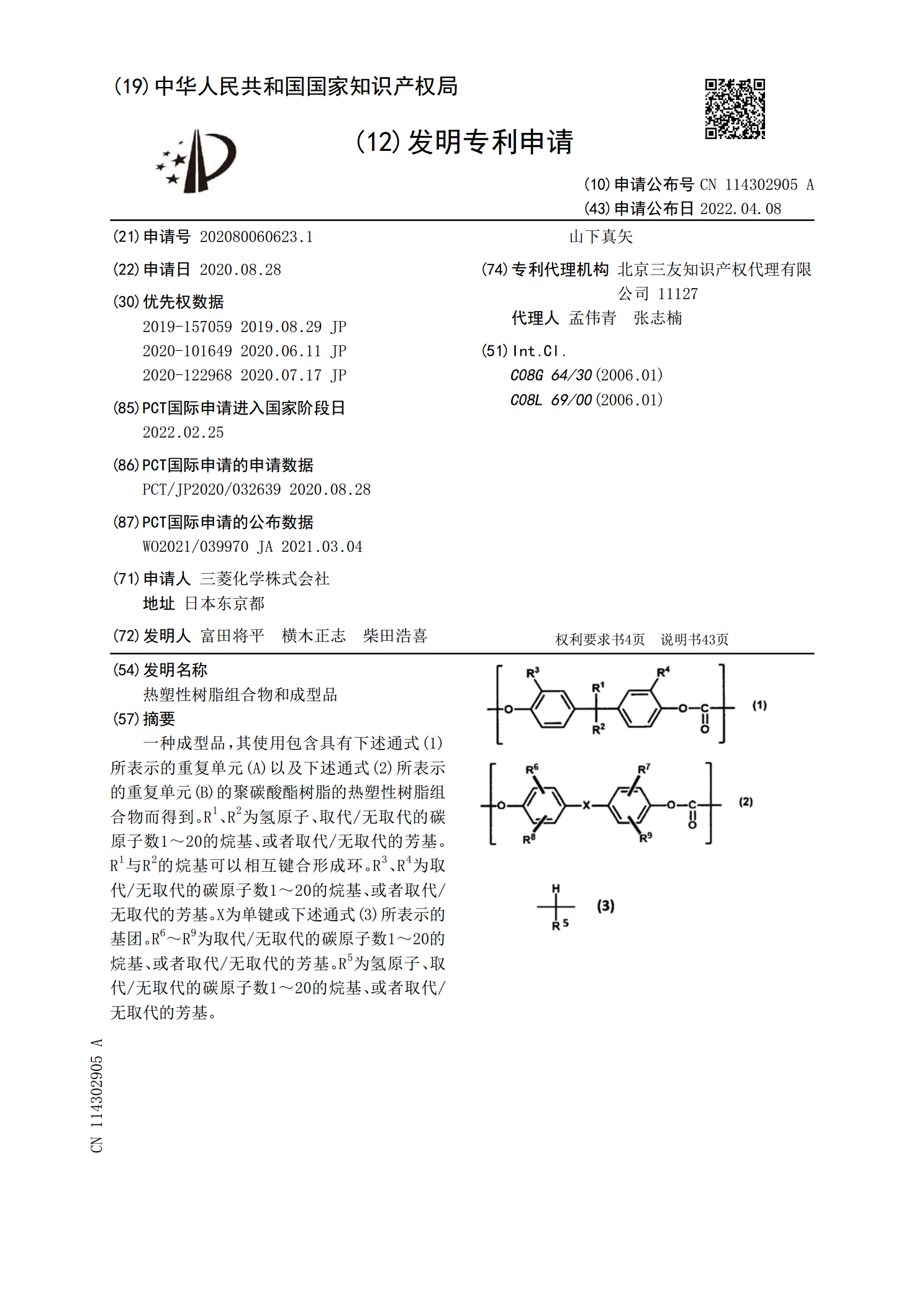

热塑性树脂组合物和成型品.pdf

一种成型品,其使用包含具有下述通式(1)所表示的重复单元(A)以及下述通式(2)所表示的重复单元(B)的聚碳酸酯树脂的热塑性树脂组合物而得到。R<base:Sup>1</base:Sup>、R<base:Sup>2</base:Sup>为氢原子、取代/无取代的碳原子数1~20的烷基、或者取代/无取代的芳基。R<base:Sup>1</base:Sup>与R<base:Sup>2</base:Sup>的烷基可以相互键合形成环。R<base:Sup>3</base:Sup>、R<base:Sup>4</bas