一种防止薄板材零件加工颤动的加工方法.pdf

一只****ua

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种防止薄板材零件加工颤动的加工方法.pdf

一种防止薄板材零件加工颤动的加工方法,其步骤为:1)、建立坐标系,将待加工孔处一面留有厚度为25‑30mm的圆柱,采用圆柱作为支撑柱,对零件腹板部分进行支撑;2)、加工腹板,板材厚度留余量1.5‑2.5mm;3)、采用旋风铣方法,一次切深到位,横向切深是刀具直径的百分之十;4)、在零件的另一面待加工孔位置处采用铣刀铣孔,加工孔深高于支撑柱0.08mm,之后采用工具直接将圆柱敲掉,得到成品件。本发明提供了一种加工精度高、工艺流程少的加工方法,解决了现有技术中由于腹板颤动导致的尺寸精度难保证,同时加工过程繁琐

一种薄形曲面零件的定位加工方法.pdf

本发明公开了一种薄形曲面零件的定位加工方法,具体加工过程包括:(1)加工切削部位的外轮廓;(2)采用在坯料厚度方向上一次性进刀,在坯料宽度方向上逐次进刀的方式加工切削部位的正面;(3)削薄过渡部位的正面;(4)绕定位夹具的旋转轴线翻转U型夹头180度,采用步骤(2)的进刀方式加工切削部位的反面;(5)削薄过渡部位的反面,直至过渡部位仅残留连接耳片;(6)切断连接耳片,获得加工成型的薄形曲面零件。本发明保证在零件的加工过程中,始终保持自身刚性处于最强状态,避免在加工过程中出现震动问题。

加工薄璧零件内筋的方法.docx

加工薄璧零件内筋的方法标题:薄壁零件内筋的加工方法摘要:薄壁零件内筋加工方法是一种用于加强零件结构刚度和强度的技术手段,广泛应用于航空航天、汽车制造、机械加工等领域。本文通过综合文献资料和实际案例,对薄壁零件内筋加工的相关方法进行分析和总结,包括机械成形、数控加工、激光切割等技术,旨在为工程师和研究人员提供参考和借鉴。一、引言薄壁零件内筋的加工方法是通过改变零件的结构形状,在不改变整体形状和质量的前提下,增加零件的刚度和强度。在许多工程领域,内筋加工是一个重要的技术环节,对于提高零件性能和降低成本具有重要

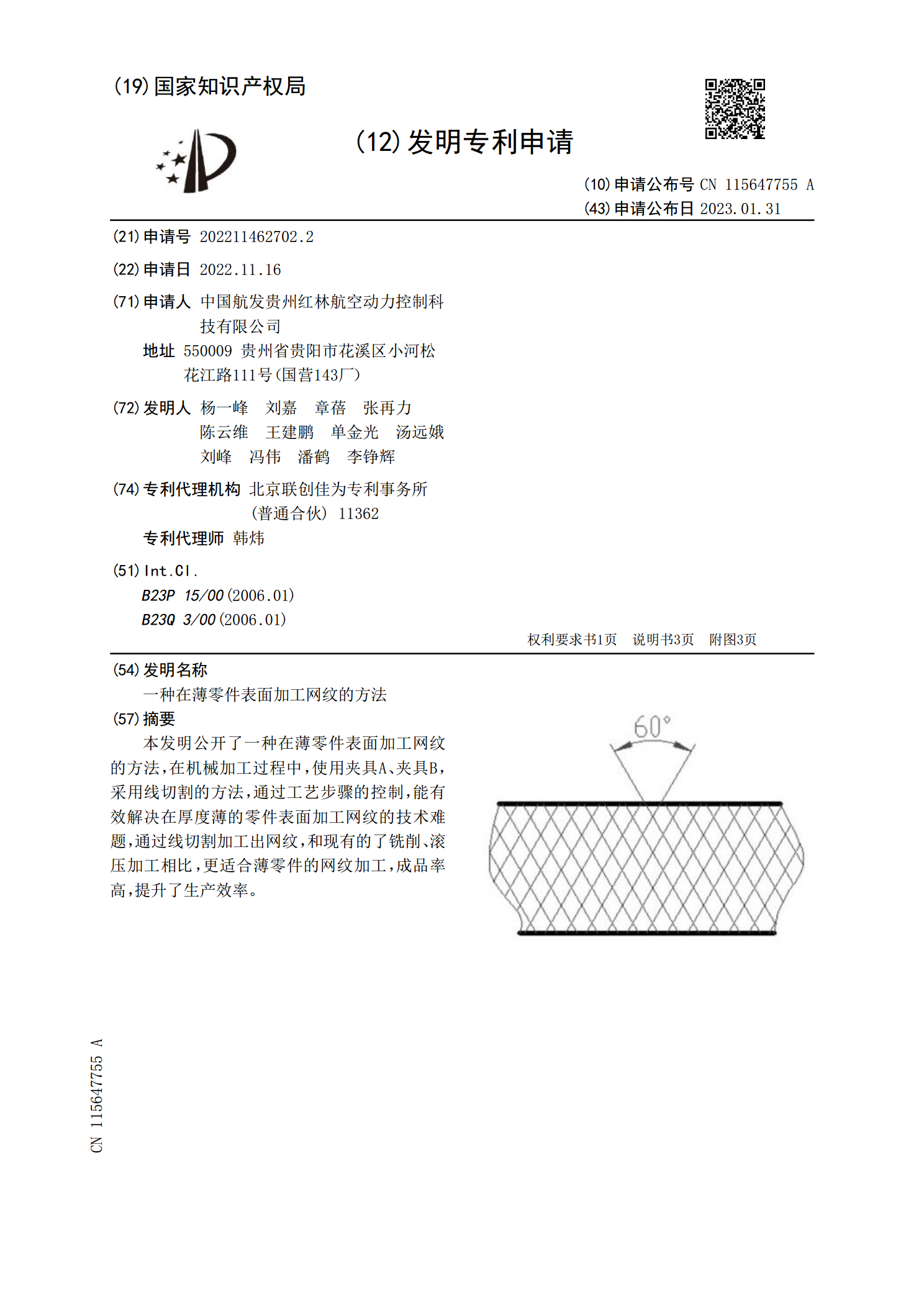

一种在薄零件表面加工网纹的方法.pdf

本发明公开了一种在薄零件表面加工网纹的方法,在机械加工过程中,使用夹具A、夹具B,采用线切割的方法,通过工艺步骤的控制,能有效解决在厚度薄的零件表面加工网纹的技术难题,通过线切割加工出网纹,和现有的了铣削、滚压加工相比,更适合薄零件的网纹加工,成品率高,提升了生产效率。

一种防止薄壁柔性零件加工变形的加工工艺.docx

一种防止薄壁柔性零件加工变形的加工工艺薄壁柔性零件在加工过程中往往会面临变形的问题,这严重影响了产品的质量和加工效率。为了解决这一问题,研究和开发出一种有效的加工工艺非常重要。本文将探讨一种防止薄壁柔性零件加工变形的加工工艺。首先,我们需要了解薄壁柔性零件变形的原因。薄壁柔性零件由于其薄壁结构和材料的特性,加工过程中很容易受到外力的作用而变形。常见的变形原因包括材料强度不足、切削力过大、加工环境不稳定等。因此,针对这些原因,我们可以采取相应的措施来防止薄壁柔性零件的加工变形。首先,选择合适的材料是防止薄壁