特高压断路器灭弧室结构特点浅谈.docx

是秋****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

特高压断路器灭弧室结构特点浅谈.docx

特高压断路器灭弧室结构特点浅谈摘要:1000kV特高压断路器作为特高压工程建设中和投运后核心设备且灭弧室作为断路器最核心的部分与500kV断路器对比阐述了在研制特高压断路器中灭弧室在设计、材料选择、触头分离速度、结构等方面的特点为以后断路器的运行维护提供可靠理论支撑。关键词:断路器;灭弧室;特点1引言断路器的核心部分就是灭弧室。灭弧室可分为压气式和自能式两种。自能式灭弧原理是指利用电弧的阻塞效应和热膨胀提高气室压力来吹弧;压气式是指在分闸过程中

特高压断路器灭弧室结构特点浅谈.docx

特高压断路器灭弧室结构特点浅谈摘要:1000kV特高压断路器作为特高压工程建设中和投运后核心设备且灭弧室作为断路器最核心的部分与500kV断路器对比阐述了在研制特高压断路器中灭弧室在设计、材料选择、触头分离速度、结构等方面的特点为以后断路器的运行维护提供可靠理论支撑。关键词:断路器;灭弧室;特点1引言断路器的核心部分就是灭弧室。灭弧室可分为压气式和自能式两种。自能式灭弧原理是指利用电弧的阻塞效应和热膨胀提高气室压力来吹弧;压气式是指在分闸过程中

灭弧室结构及其断路器.pdf

本发明提供了一种灭弧室结构及其断路器,涉及低压断路器技术领域,解决了现有技术中存在的现有的灭弧室结构,两个灭弧栅片之前缺少分弧结构,导致灭弧效果相对较差的技术问题。该灭弧室结构包括灭弧栅片以及分弧件,多个灭弧栅片沿高度方向依次间隔设置,灭弧栅片的前端侧设置凹槽结构且相邻的两个灭弧栅片的凹槽结构错位设置;分弧件插入两个灭弧栅片之间以用于横向切割电弧,分割电弧弧柱直径,从而达到提升电弧电压。本发明用于提高灭弧的效果,同时分弧件还具有支撑灭弧栅片的作用。

断路器的灭弧结构.pdf

本发明公开了断路器的灭弧结构,解决了灭弧结构结构复杂,制造过程复杂,安装复杂,造成了成本高,不利于广泛使用,更换繁琐的问题,包括保护壳,所述保护壳底部开设有通孔,保护壳顶端开设有贯通槽,保护壳内侧底部固定有接线头,接线头底端连接有静触片,保护壳底端固定有动触片,动触片顶端安装有第三连接板,第三连接板顶部固定有第二连接板,第二连接板底部连接有连接绳,第二连接板顶部固定有拉板,连接绳远离第二连接板一端连接有把手,连接绳中部套接有定滑轮,把手底端固定有灭弧板,灭弧板顶端一侧安装有弹簧,本发明结构简单,制造过程简

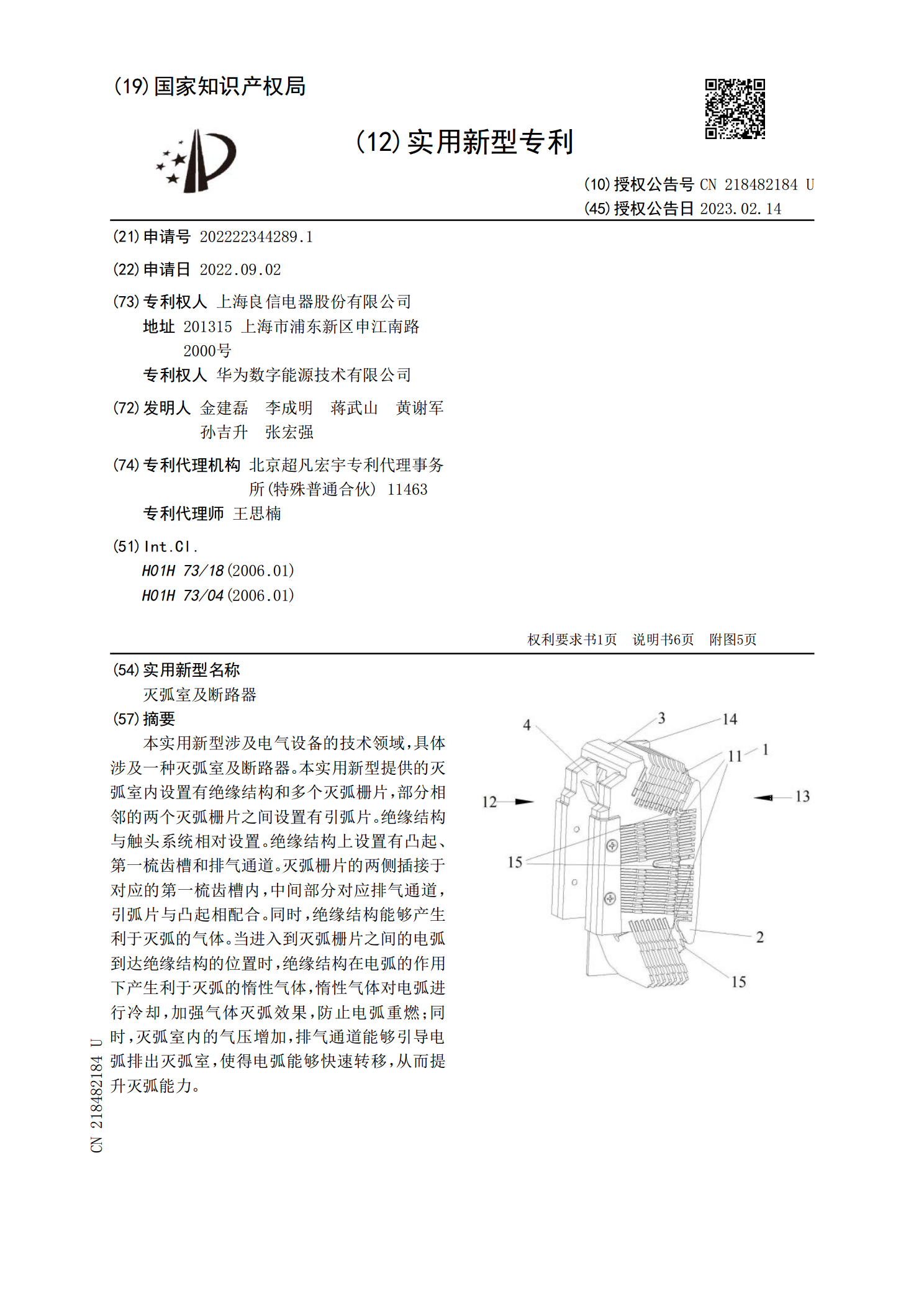

灭弧室及断路器.pdf

本实用新型涉及电气设备的技术领域,具体涉及一种灭弧室及断路器。本实用新型提供的灭弧室内设置有绝缘结构和多个灭弧栅片,部分相邻的两个灭弧栅片之间设置有引弧片。绝缘结构与触头系统相对设置。绝缘结构上设置有凸起、第一梳齿槽和排气通道。灭弧栅片的两侧插接于对应的第一梳齿槽内,中间部分对应排气通道,引弧片与凸起相配合。同时,绝缘结构能够产生利于灭弧的气体。当进入到灭弧栅片之间的电弧到达绝缘结构的位置时,绝缘结构在电弧的作用下产生利于灭弧的惰性气体,惰性气体对电弧进行冷却,加强气体灭弧效果,防止电弧重燃;同时,灭弧室