一种环保水性凹印油墨及其制备方法.pdf

慧娇****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种环保水性凹印油墨及其制备方法.pdf

本发明涉及一种环保水性凹印油墨及其制备方法,属于印刷油墨技术领域。本发明所述水性凹印油墨按重量百分比包括以下原料组分:主要成膜物质84.6%~85.9%,颜料0.3%~0.6%,填充料13%~15%,润滑剂0.1%~0.5%。本发明通过优化配方中的各原料组分及其重量百分比,获得的水性油墨适用于凹版印刷,印刷适应性好、耐磨性高、光泽度好。以水溶性树脂为溶剂,无异味、无毒、低VOC,溶剂残留的检测值远远低于安全卫生要求的指标值,具有环保特征。本发明所述水性油墨的原材料来源广,制备成本低,运输和储存方便,稳定性

一种凹印水性环保油墨.pdf

本发明公开了一种凹印水性环保油墨。选用水性丙烯酸树脂液、聚乙烯蜡粉、以十二烷基硫酸钠为主要成分的水性分散剂,以二亲基琥珀硫磺酸钠为主要成分的表面活性剂,有机/无机颜料和乙醇水溶液,经过高速分散,研磨后制成混合分散体。只使用酒精和水作为稀释剂,不含领苯二甲酸酯类塑化剂和笨酮等挥发性有机化合物,生产和使用过程中对环境和人体基本无害,且印刷物中的溶剂残留极低。该产品吸附力强,光泽度佳,叠印性能优异。印刷效果颜色鲜艳,网点再现清晰,有较高的光泽度。与传统油墨相比,在印刷拉线、干版、重叠效果等问题上得到大大改进。本

一种凹印水性绒面油墨.pdf

本发明涉及一种油墨,具体为一种凹印水性绒面油墨。其特征在于:油墨包含的各组分的重量百分比为:水性聚氨酯弹性体78%~82%,亲水脂肪族聚异氰酸酯5%~9%,丙二醇甲醚0.5%~4.5%,水性有机硅流平剂0.3%~0.7%,水性有机硅消泡剂0.1%~0.5%,气相二氧化硅0.5%~4.5%,有机消光粉1%~5%,水3%~7%。本发明是一种可以模仿出绒布效果的凹印水性印刷油墨,是一种双组份的水性油墨,成膜后不仅具有绒面柔和的质感,装饰性极佳,而且还具有很好的柔韧性、环保性、爽滑度、耐摩擦性等。

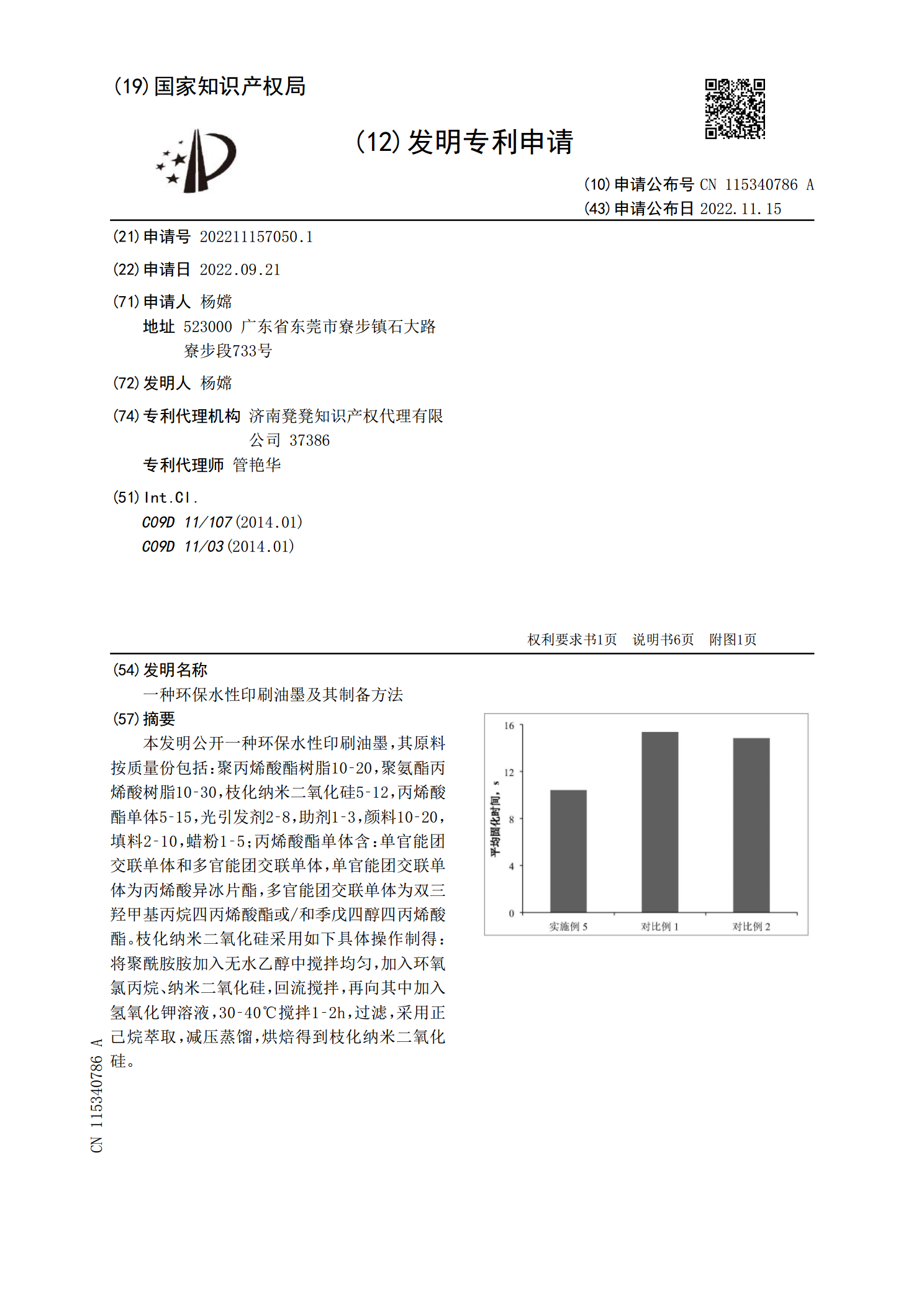

一种环保水性印刷油墨及其制备方法.pdf

本发明公开一种环保水性印刷油墨,其原料按质量份包括:聚丙烯酸酯树脂10?20,聚氨酯丙烯酸树脂10?30,枝化纳米二氧化硅5?12,丙烯酸酯单体5?15,光引发剂2?8,助剂1?3,颜料10?20,填料2?10,蜡粉1?5;丙烯酸酯单体含:单官能团交联单体和多官能团交联单体,单官能团交联单体为丙烯酸异冰片酯,多官能团交联单体为双三羟甲基丙烷四丙烯酸酯或/和季戊四醇四丙烯酸酯。枝化纳米二氧化硅采用如下具体操作制得:将聚酰胺胺加入无水乙醇中搅拌均匀,加入环氧氯丙烷、纳米二氧化硅,回流搅拌,再向其中加入氢氧化钾

一种环保水性油墨及其制备方法.pdf

本发明涉及一种环保水性油墨及其制备方法,由以下重量份的原料组成:聚丙烯酸水溶性树脂25‑38份、环氧树脂7‑13份、硅灰石粉5‑9份、超微粉蜡3‑6份、乙醇2‑7份、颜料10‑22份、香料1‑6份、消泡剂0.5‑3份、分散剂2‑6份、增稠剂1‑4份、去离子水25‑40份;本发明的水性油墨,通过添加超微粉蜡和硅灰石粉可以提高油墨的耐磨性和抗粘连性;且无毒环保,性能稳定,具有良好的光泽度和分散性,干燥速度快;在使用的过程中,油墨不脱落、不掉墨,印刷效果持久。