深孔钻钻头寿命的分析.docx

是你****岺呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

深孔钻钻头寿命的分析.docx

深孔钻钻头寿命的分析摘要:本文收集并分析了影响深孔钻钻头寿命的主要因素根据这些因素提出了一些增加钻头寿命的方法和途径并根据本单位生产的实际情况在现场采取了部分方法以增加钻头的寿命经过不断的摸索和试验使得钻斜油路孔工序的φ5钻头提高寿命约30%。且此项报告对常用的普通钻头也有着建设性的意义。关键词:深孔钻;钻头寿命;磨损;加工参数;刃磨角度前言在金属切削加工中钻削工作量约占全部切削加工的35%每年全世界大约有几千万吨切削是由钻头来切除的在很多机械

深孔钻钻头寿命的分析.docx

深孔钻钻头寿命的分析摘要:本文收集并分析了影响深孔钻钻头寿命的主要因素根据这些因素提出了一些增加钻头寿命的方法和途径并根据本单位生产的实际情况在现场采取了部分方法以增加钻头的寿命经过不断的摸索和试验使得钻斜油路孔工序的φ5钻头提高寿命约30%。且此项报告对常用的普通钻头也有着建设性的意义。关键词:深孔钻;钻头寿命;磨损;加工参数;刃磨角度前言在金属切削加工中钻削工作量约占全部切削加工的35%每年全世界大约有几千万吨切削是由钻头来切除的在很多机械

基于ANSYS的深孔多孔件钻削加工刀具寿命分析.docx

基于ANSYS的深孔多孔件钻削加工刀具寿命分析1.引言钻削加工是机械制造中广泛应用的一种加工方法,而深孔多孔件钻削则是其中的一种特殊加工方式。深孔多孔件钻削加工中,刀具的寿命是影响加工质量和效率的重要因素。本文针对深孔多孔件钻削加工中的刀具寿命进行研究,通过ANSYS进行有限元仿真,分析了不同工况下刀具的疲劳寿命,以期提高深孔多孔件钻削加工的效率和质量。2.刀具寿命分析2.1刀具磨损机理钻削加工中,刀具的磨损机理包括热磨损、机械磨损、化学磨损等多种因素,而它们之间相互作用导致的刀具损伤是一种综合磨损。其中

深孔钻削工艺及深孔钻床.docx

深孔钻削工艺及深孔钻床深孔钻削工艺及深孔钻床摘要:深孔钻削工艺是一种用于钻削深孔的专门工艺。随着工业对深孔加工要求的提高,深孔钻削工艺得到了越来越多的关注和应用。本文将介绍深孔钻削工艺的原理和特点,并介绍常用的深孔钻床的分类及其特点。关键词:深孔钻削,工艺,钻床一、引言随着工业技术的发展和生产要求的提高,对于产品中深孔的加工要求也越来越高。深孔加工是指在工件中钻削深孔,通常是用于生产特定零件或应用特定工艺。深孔钻削工艺是深孔加工中最常用也是最重要的工艺之一。深孔钻削工艺的发展得益于钻削技术、微加工技术以及

深孔钻削方法、用于深孔钻削机的工具、深孔钻削机和离心铸管.pdf

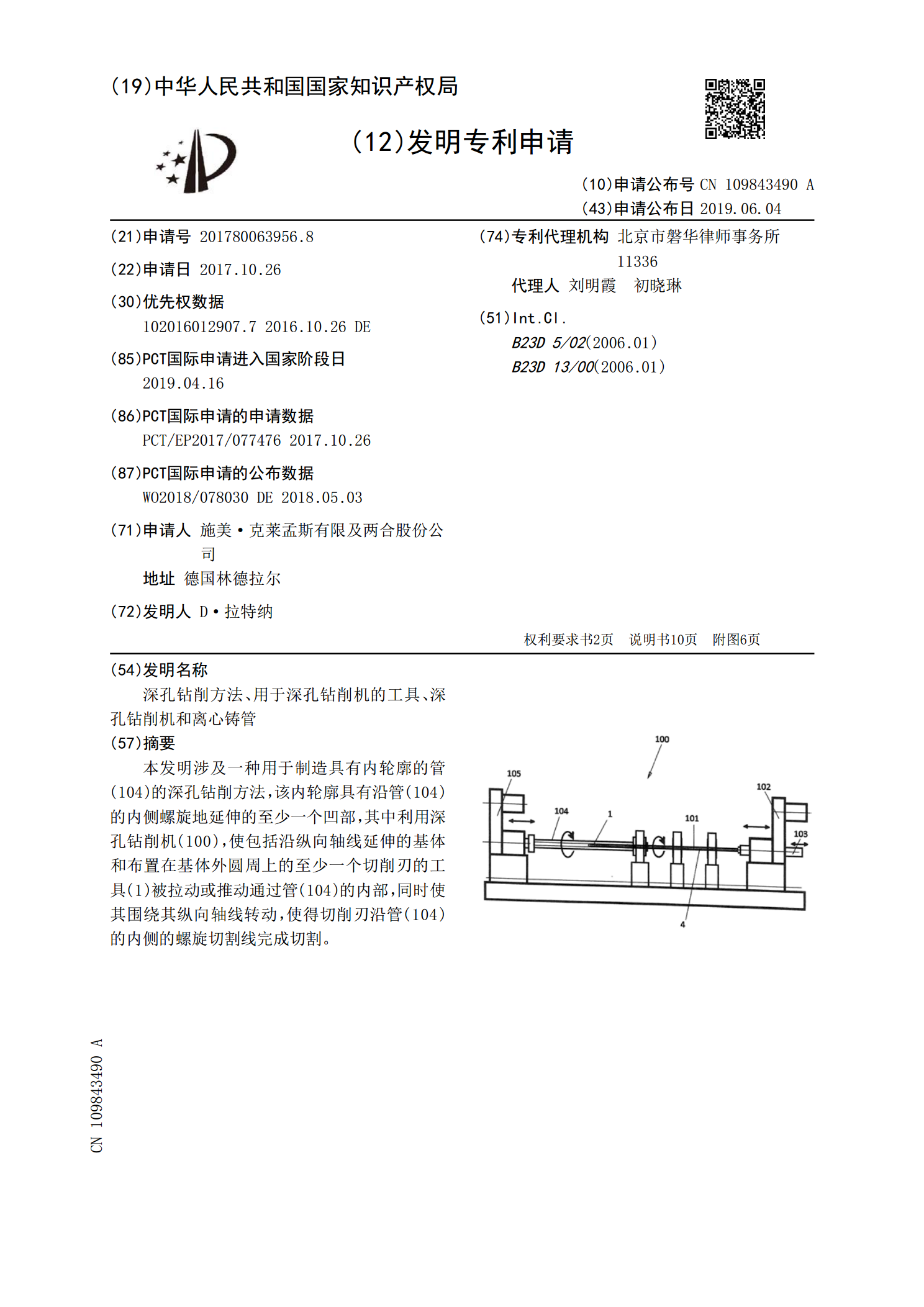

本发明涉及一种用于制造具有内轮廓的管(104)的深孔钻削方法,该内轮廓具有沿管(104)的内侧螺旋地延伸的至少一个凹部,其中利用深孔钻削机(100),使包括沿纵向轴线延伸的基体和布置在基体外圆周上的至少一个切削刃的工具(1)被拉动或推动通过管(104)的内部,同时使其围绕其纵向轴线转动,使得切削刃沿管(104)的内侧的螺旋切割线完成切割。