浅析板边加工中铣边与剪边工艺.docx

睿德****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

浅析板边加工中铣边与剪边工艺.docx

浅析板边加工中铣边与剪边工艺摘要:板边加工在焊接生产工艺的工序中占有很重要的地位焊接质量与经济效益和待焊板边质量、加工宽度具有密切的关系。本文浅析了板边加工在焊接工艺中的必要性以及板边加工中的常用工艺并重点对铣边与剪边工艺进行了比较。关键词:板边加工铣边工艺剪边工艺随着钢厂轧制技术的不断提高焊接钢管生产中板边加工是不可或缺的一道工序在板边加工的众多工艺中如何提高成材率获得良好的经济效益成为关键。一、板边加工在焊接工艺中的必要性根据G

浅析板边加工中铣边与剪边工艺.docx

浅析板边加工中铣边与剪边工艺摘要:板边加工在焊接生产工艺的工序中占有很重要的地位焊接质量与经济效益和待焊板边质量、加工宽度具有密切的关系。本文浅析了板边加工在焊接工艺中的必要性以及板边加工中的常用工艺并重点对铣边与剪边工艺进行了比较。关键词:板边加工铣边工艺剪边工艺随着钢厂轧制技术的不断提高焊接钢管生产中板边加工是不可或缺的一道工序在板边加工的众多工艺中如何提高成材率获得良好的经济效益成为关键。一、板边加工在焊接工艺中的必要性根据G

加工复杂的零件:边车边铣.doc

加工复杂的零件:边车边铣作者:CAD世界网文章来源:CAD世界网点击数:45更新时间:2008-3-11许多原本很难制造、需要在不同设置和机器上采用数种不同加工工序的零件,采用车铣工艺就能以高效率制造出来。当零件形状不对称,或由于平面、型腔及障碍物等原因,零件表面的圆度达不到360°时,这种工艺便显示出其优越性。除了这些主要优点外,车铣的其它好处还包括改善切屑控制、降低切削力、提高对要求严格的工件材料的加工能力,以及提高对付断续切削的能力。车铣具备车削的金属去除率,且表面光洁度即使不比车削更好,也能达到同

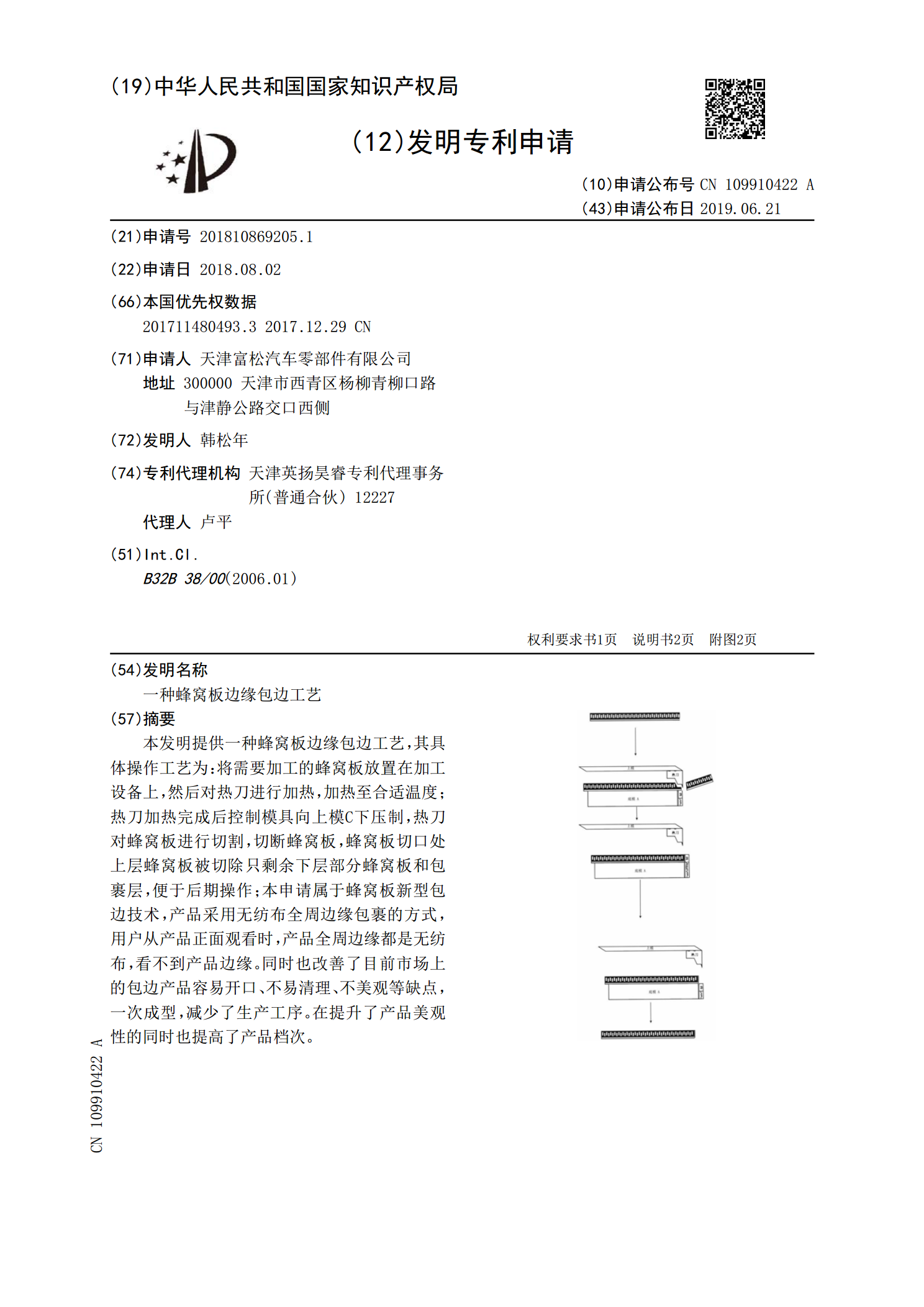

一种蜂窝板边缘包边工艺.pdf

本发明提供一种蜂窝板边缘包边工艺,其具体操作工艺为:将需要加工的蜂窝板放置在加工设备上,然后对热刀进行加热,加热至合适温度;热刀加热完成后控制模具向上模C下压制,热刀对蜂窝板进行切割,切断蜂窝板,蜂窝板切口处上层蜂窝板被切除只剩余下层部分蜂窝板和包裹层,便于后期操作;本申请属于蜂窝板新型包边技术,产品采用无纺布全周边缘包裹的方式,用户从产品正面观看时,产品全周边缘都是无纺布,看不到产品边缘。同时也改善了目前市场上的包边产品容易开口、不易清理、不美观等缺点,一次成型,减少了生产工序。在提升了产品美观性的同时

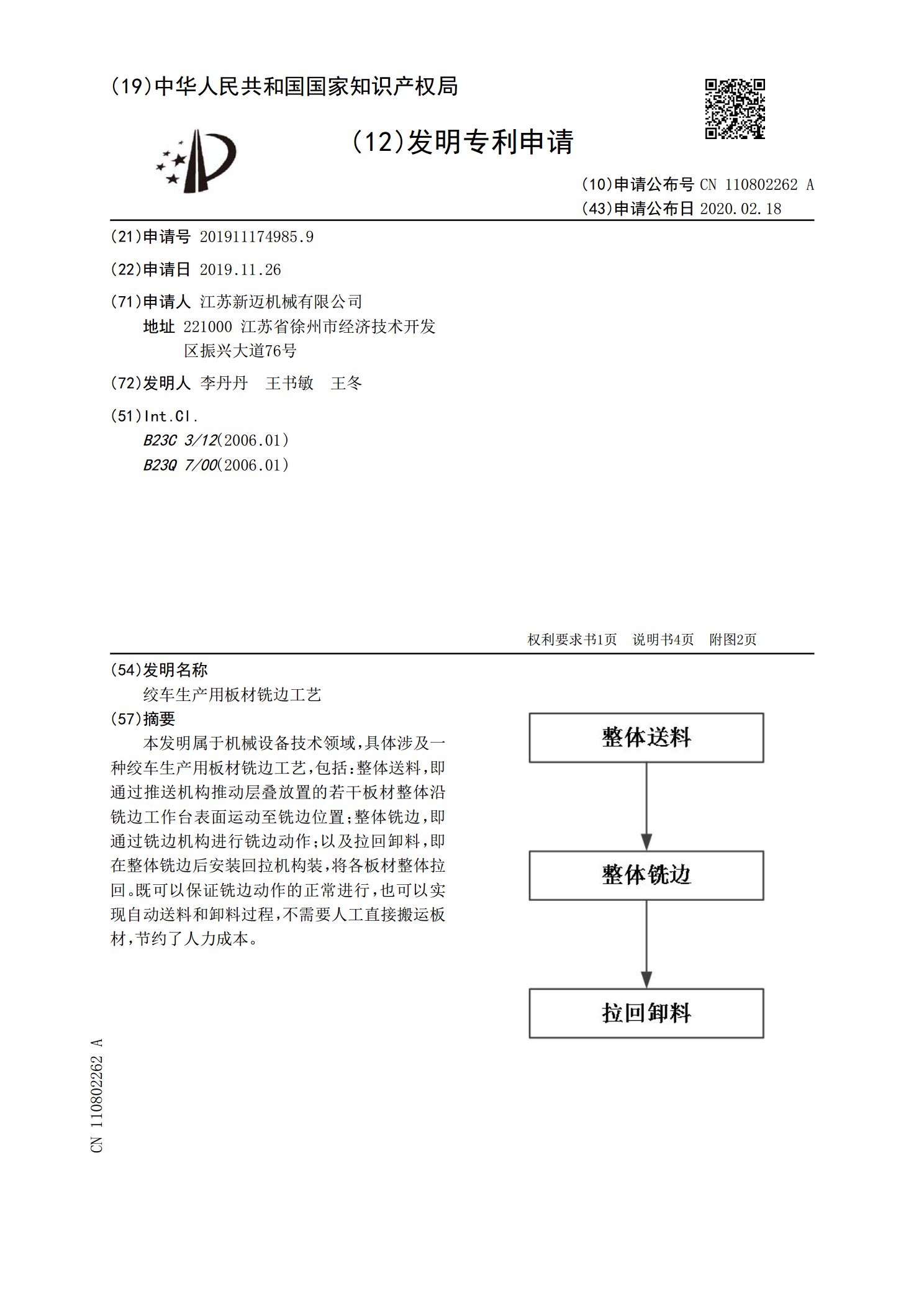

绞车生产用板材铣边工艺.pdf

本发明属于机械设备技术领域,具体涉及一种绞车生产用板材铣边工艺,包括:整体送料,即通过推送机构推动层叠放置的若干板材整体沿铣边工作台表面运动至铣边位置;整体铣边,即通过铣边机构进行铣边动作;以及拉回卸料,即在整体铣边后安装回拉机构装,将各板材整体拉回。既可以保证铣边动作的正常进行,也可以实现自动送料和卸料过程,不需要人工直接搬运板材,节约了人力成本。