一种面料涂料印花的方法.pdf

慧娇****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种面料涂料印花的方法.pdf

本发明提供了一种面料涂料印花的方法。该方法包括如下步骤:a、当织物刮完色浆后,对织物进行拉幅焙烘,拉幅范围控制在5%‑30%;b、对焙烘后的织物进行洗水处理;c、对洗水后的织物进行平网/滚筒烘干或预缩处理,得到成品印花织物。本发明提供的面料涂料印花的方法在印花织物进行焙烘的过程中,对织物进行拉幅处理,色浆在单纱表面成膜,印花后织物纱线之间的间隙得以保留,通过对烘干后的织物进行洗水回缩,花型的复原率高,最终成品效果好,印花色膜不会出现胶皮毛边或织物背面有涂料渗色的现象,印花区的手感及透气性都有极大的提升。

粗梳毛呢胶浆涂料印花面料.pdf

本发明公开了一种粗梳毛呢胶浆涂料印花面料,采用如下方法进行制备:步骤1:选取66支绵羊绒为原料,将绵羊绒和涤纶纺制成13.5

一种印花面料的加工方法.pdf

本发明涉及纺织领域中纱线的加工方法,公开了一种印花面料的加工方法,包括纱线前处理、用活性染料组合进行染色、固色处理及后处理,所述活性染料组合包含3支染料,所述固色处理步骤中,固色剂的用量与活性染料用量的关系如下。本发明提供的一种印花面料的加工方法,步骤合理,喷印的织物轮廓清晰,层次立体逼真,色彩鲜艳,柔软度好,相比上浆前处理工艺,喷印产品质量整体得到明显提升,解决了以往喷印过程中经常出现的得色浓艳度与精细度相矛盾以及薄型面料由于退浆不尽,手感发硬等问题。另外,无浆料前处理工艺中由于没有糊料存在,因此大大减

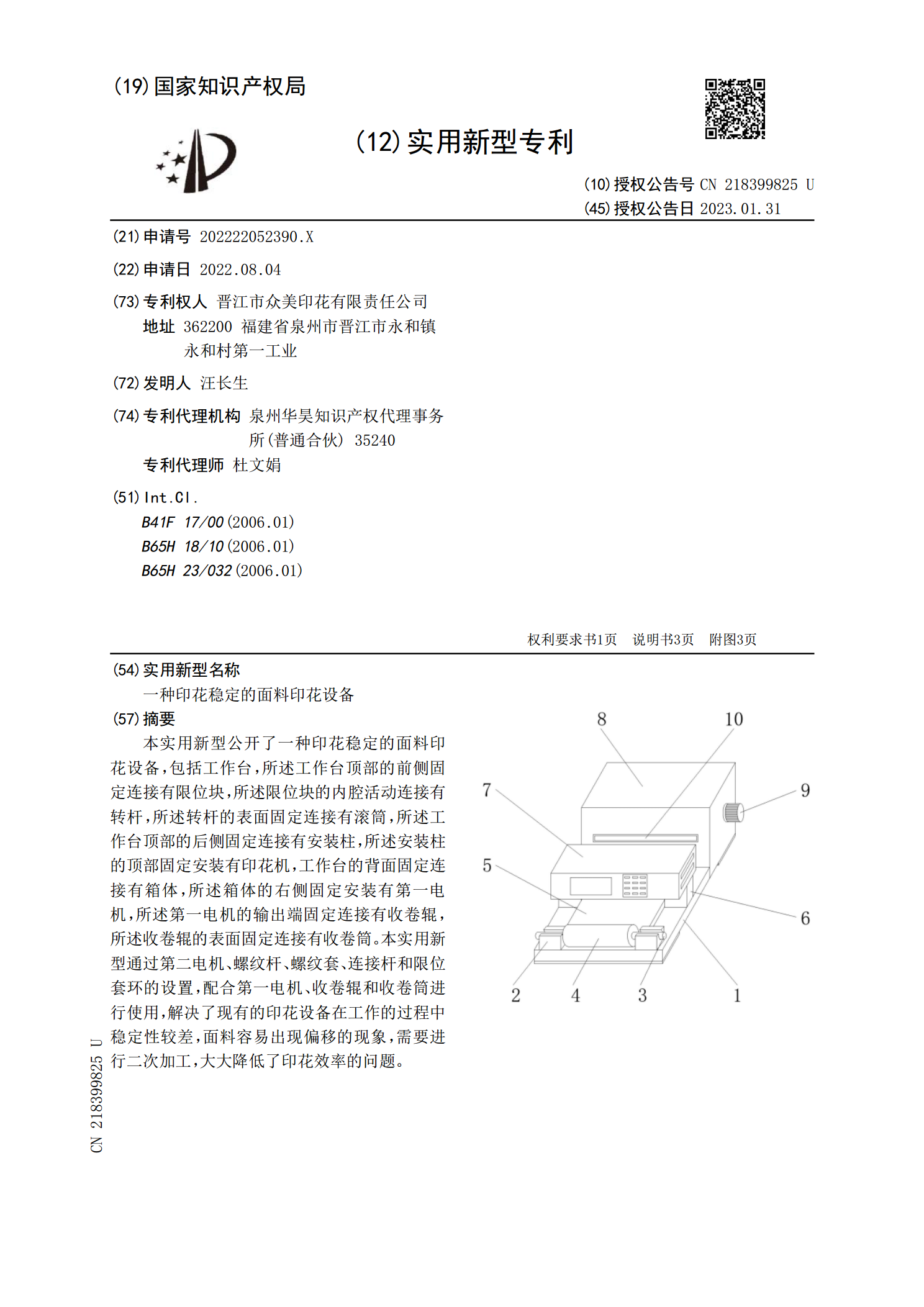

一种印花稳定的面料印花设备.pdf

本实用新型公开了一种印花稳定的面料印花设备,包括工作台,所述工作台顶部的前侧固定连接有限位块,所述限位块的内腔活动连接有转杆,所述转杆的表面固定连接有滚筒,所述工作台顶部的后侧固定连接有安装柱,所述安装柱的顶部固定安装有印花机,工作台的背面固定连接有箱体,所述箱体的右侧固定安装有第一电机,所述第一电机的输出端固定连接有收卷辊,所述收卷辊的表面固定连接有收卷筒。本实用新型通过第二电机、螺纹杆、螺纹套、连接杆和限位套环的设置,配合第一电机、收卷辊和收卷筒进行使用,解决了现有的印花设备在工作的过程中稳定性较差,

一种精毛纺面料数码印花方法.pdf

本发明公开了一种精毛纺面料数码印花方法,包括预处理、数码印花、蒸化、清洗烘干四工序;预处理浆料的组成包括变性淀粉0.5~3%、尿素2~5%、硫酸铵1~2%、增稠剂0.2~1.4%、酸性pH值调节剂和余量水,预处理浆料的pH值为4~5;增稠剂为选自魔芋葡甘露聚糖、黄原胶、瓜尔豆胶、卡拉胶中的至少一种。本发明中精毛纺面料数码印花方法采用水溶性的增稠剂替代现有技术中的壳聚糖,利用魔芋葡甘露聚糖、黄原胶、瓜尔豆胶、卡拉胶等亲水可成膜、稳定性高、加热可转化为凝胶与水混溶的特点,通过采用热水皂洗和热水洗两重清洗方法,