电芯的制作方法、电芯和电池.pdf

又珊****ck

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

电芯、电池和电芯制作方法.pdf

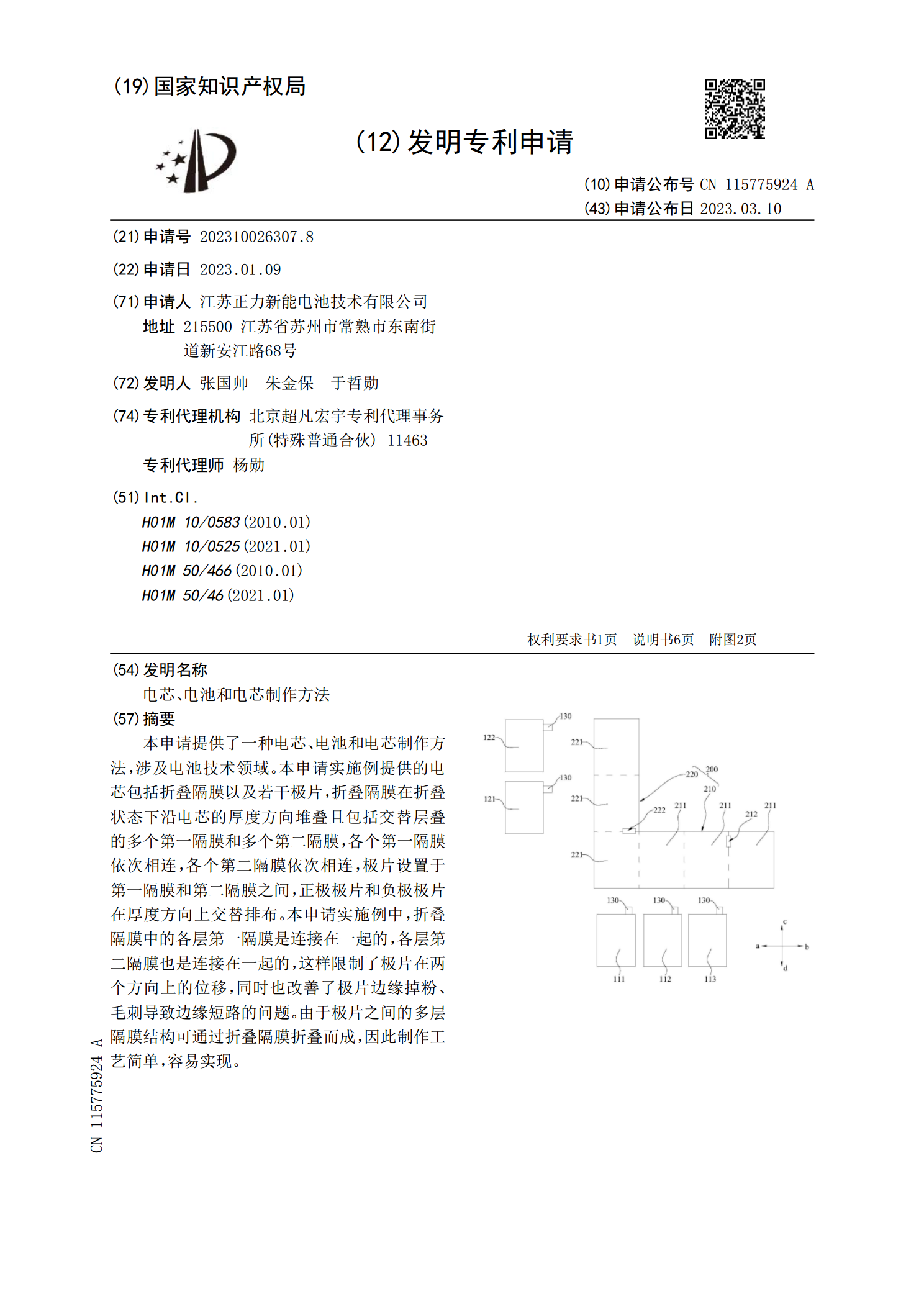

本申请提供了一种电芯、电池和电芯制作方法,涉及电池技术领域。本申请实施例提供的电芯包括折叠隔膜以及若干极片,折叠隔膜在折叠状态下沿电芯的厚度方向堆叠且包括交替层叠的多个第一隔膜和多个第二隔膜,各个第一隔膜依次相连,各个第二隔膜依次相连,极片设置于第一隔膜和第二隔膜之间,正极极片和负极极片在厚度方向上交替排布。本申请实施例中,折叠隔膜中的各层第一隔膜是连接在一起的,各层第二隔膜也是连接在一起的,这样限制了极片在两个方向上的位移,同时也改善了极片边缘掉粉、毛刺导致边缘短路的问题。由于极片之间的多层隔膜结构可通

电芯的制作方法、电芯和电池.pdf

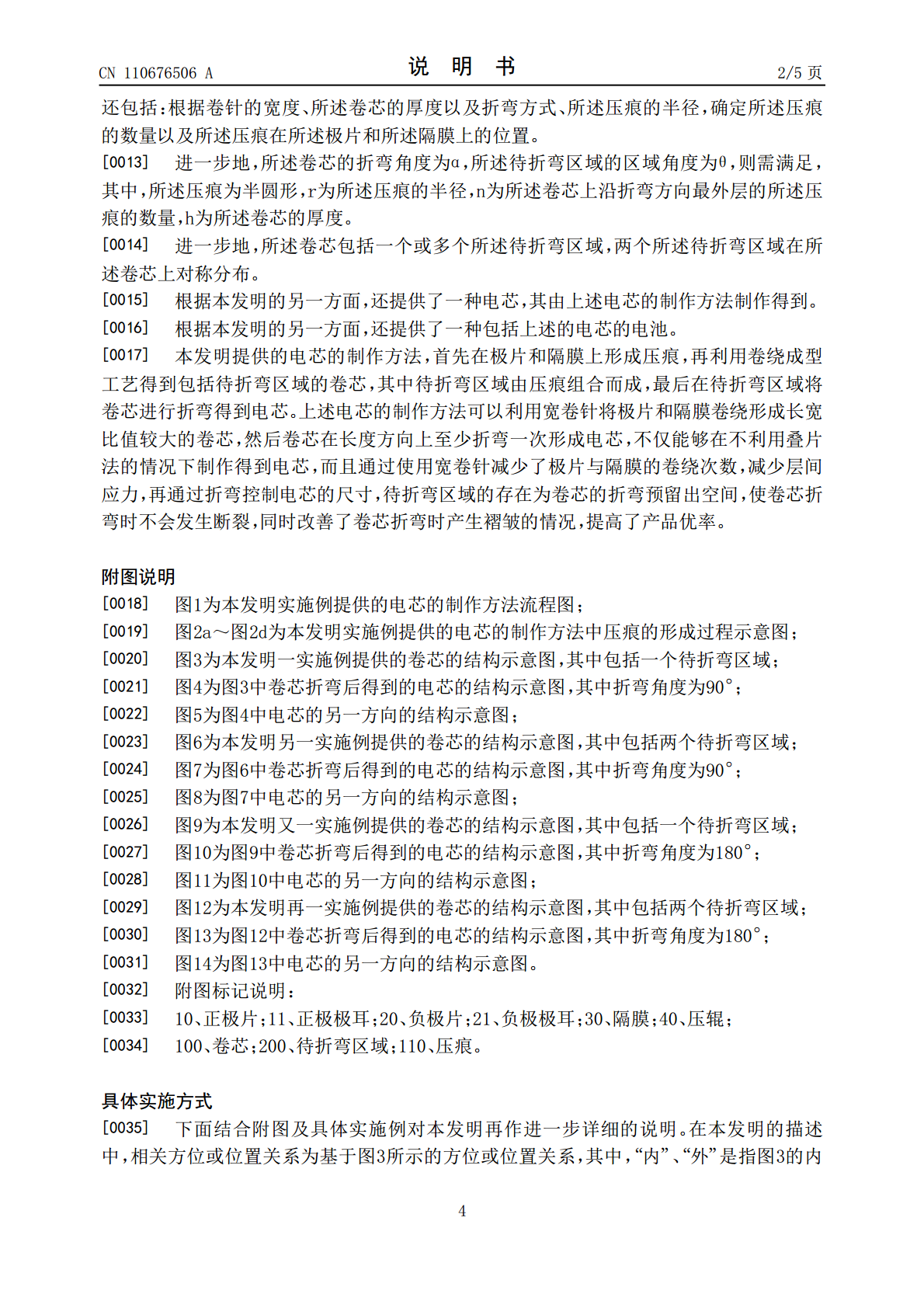

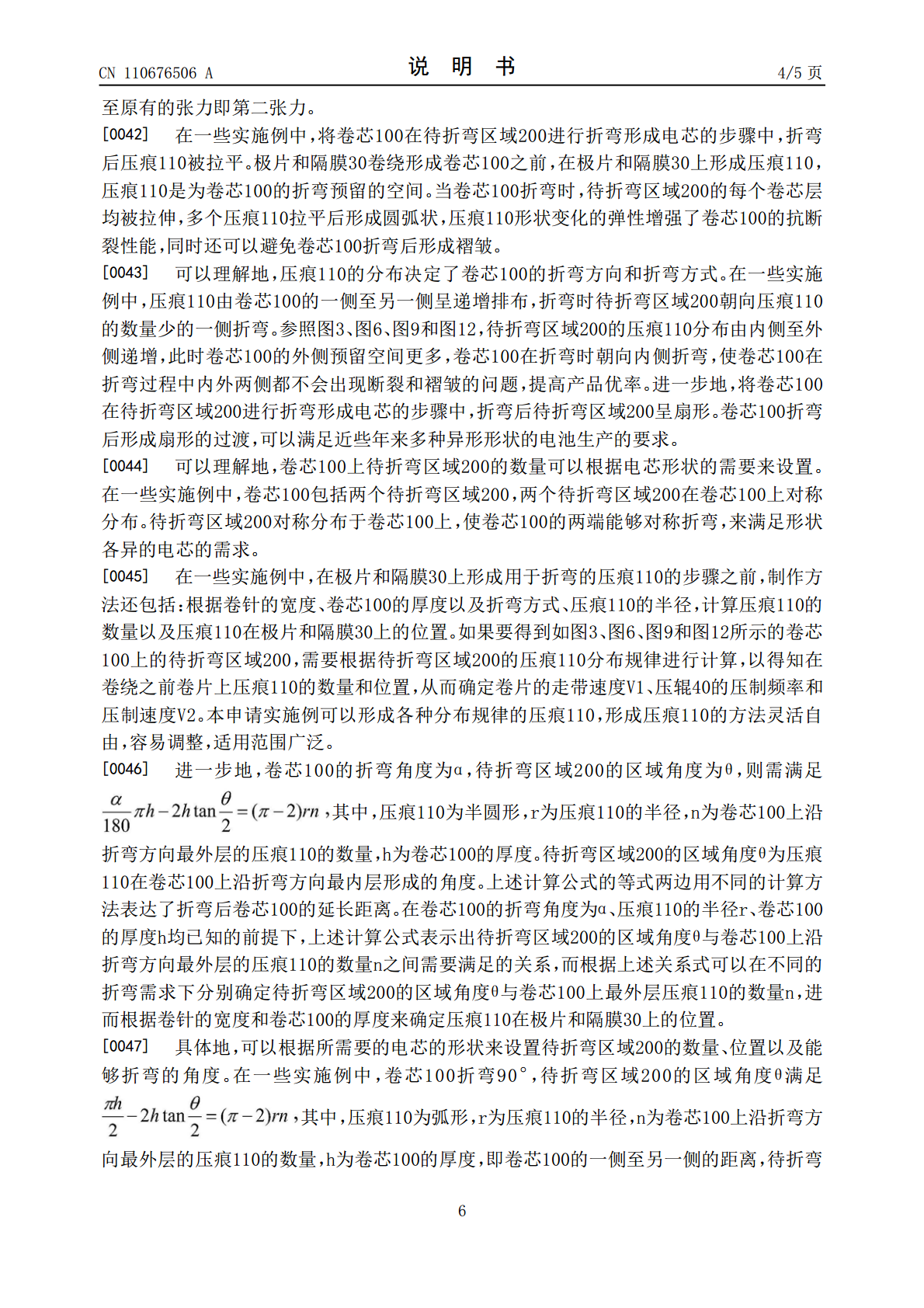

本发明提供了一种电芯的制作方法、电芯和电池,电芯的制作方法包括以下步骤:在极片和隔膜上形成用于折弯的压痕;将极片与隔膜卷绕形成卷芯,压痕位于卷芯的待折弯区域;将卷芯在待折弯区域进行折弯形成电芯。该电芯的制作方法可以利用宽卷针将极片和隔膜卷绕形成长宽比值较大的卷芯,然后卷芯在长度方向上至少折弯一次形成电芯,不仅能够在不利用叠片法的情况下制作得到电芯,而且通过使用宽卷针减少了极片与隔膜的卷绕次数,减少层间应力,再通过折弯控制电芯的尺寸,待折弯区域的存在为卷芯的折弯预留出空间,使卷芯折弯时不会发生断裂,同时改善

电芯结构、电芯结构的制作方法与锂电池.pdf

本发明公开了一种电芯结构、电芯结构的制作方法与锂电池,电芯结构包括一个第一电芯单元和a个第二电芯单元,第一电芯单元和第二电芯单元层叠设置,以形成电芯结构,其中a≥1;第一电芯单元包括两层隔离膜、m+1个负极片和m个正极片形,一个正极片和一个负极片层叠设置成复合极片组,复合极片组层叠设置,且隔离膜设置于正极片和负极片之间;第二电芯单元包括两层隔离膜、n个负极片和n个正极片形,一个正极片和一个负极片层叠设置为复合极片组,复合极片组层叠设置,且隔离膜设置于正极片和负极片之间。在制作该电芯结构时,需要截断隔离膜,

电芯和电池.pdf

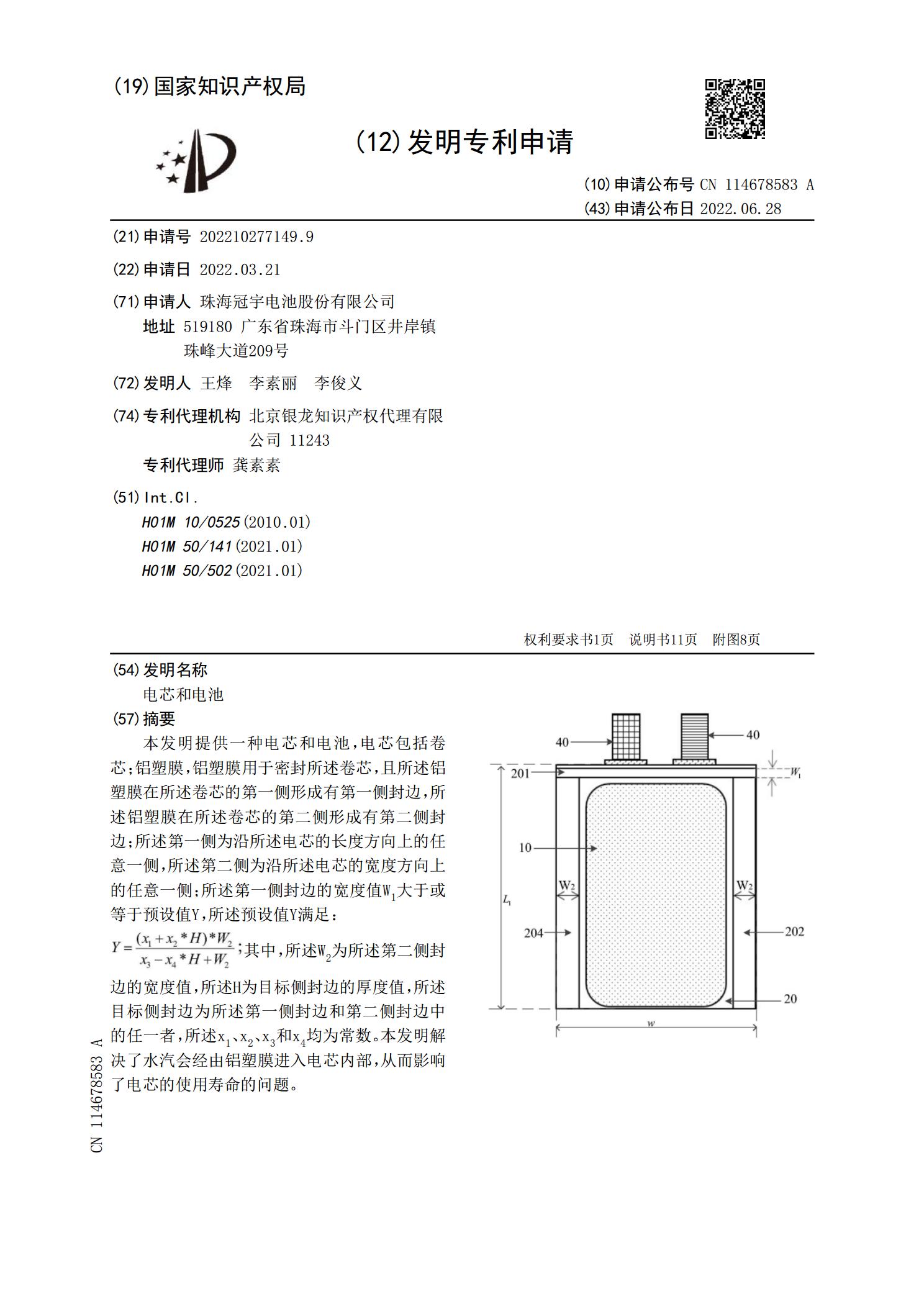

本发明提供一种电芯和电池,电芯包括卷芯;铝塑膜,铝塑膜用于密封所述卷芯,且所述铝塑膜在所述卷芯的第一侧形成有第一侧封边,所述铝塑膜在所述卷芯的第二侧形成有第二侧封边;所述第一侧为沿所述电芯的长度方向上的任意一侧,所述第二侧为沿所述电芯的宽度方向上的任意一侧;所述第一侧封边的宽度值W<base:Sub>1</base:Sub>大于或等于预设值Y,所述预设值Y满足:<base:Imagehe=@137@wi=@459@file=@DDA0003556306010000011.JPG@imgContent=@d

电芯的制备方法、电芯及电池.pdf

本发明提供了一种电芯的制备方法、电芯及电池,其如下步骤:将多片电极片层叠设置,电极片各自独立地连接有预留子极耳,其中,多片电极片中包括交替层叠设置的多片正极片与多片负极片;使相同电极性的电极片连接的预留子极耳层叠设置,且使相邻的预留子极耳之间以导电胶相粘接,制备预留极耳;将外接极耳与预留极耳通过导电胶进行粘接。上述电芯的制备方法能够避免超声波焊接步骤中产生的金属粉尘,有效减少了电池在制备过程中产生的金属粉尘量。根据实验检测结果,采用导电胶粘接的方式将各预留子极耳及外接极耳粘接,能够显著减弱电池的自放电情况